Vier „Augen“ sehen mehr als zwei: Pressteile automatisiert handhaben

Roboter erledigen monotone Arbeitsabläufe und weniger angenehme, sich wiederholende Tätigkeiten „mit Bravour“. Beschrieben wird, wie das automatische Be- und Entladen von Pressteilen mithilfe einer 3D-Behälterprüfung gelingen kann. In der Automobilindustrie wird dadurch die Taktzeit in der Blechbearbeitung verbessert.

Das automatische Be- und Entladen von Pressteilen mit moderner Bildverarbeitung und Datenanalyse kann die Abläufe in der Automobilindustrie optimieren.

Foto: VMT/IDS

Durch die Kombination mit Bildverarbeitung werden Industrieroboter zu „sehenden“ und zuverlässigen Unterstützern des Menschen. Sie lassen sich in der Qualitätssicherung bei der Kontrolle von Komponenten einsetzen, helfen bei der Montage und Positionierung von Bauteilen, erkennen Fehler und Abweichungen in Produktionsprozessen und steigern somit die Effizienz ganzer Fertigungslinien.

Die Anwendung: Sortieren von Blechteilen aus der Presse

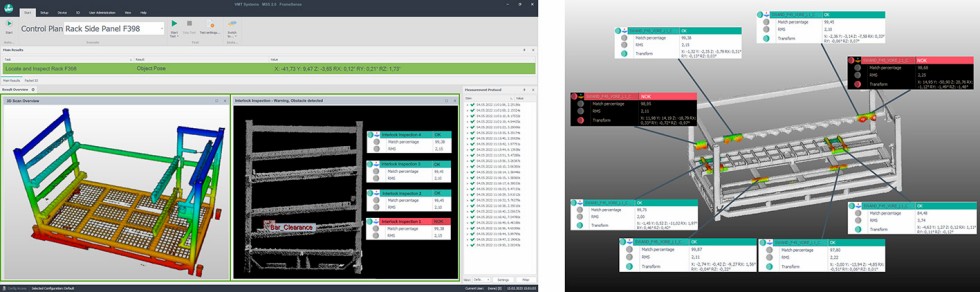

Ein Automobilhersteller macht sich die beschriebenen Fähigkeiten zur Verbesserung der Taktzeit seiner Pressenlinien zu nutze. Gemeinsam mit diesem entwickelte die Firma VMT Vision Machine Technic Bildverarbeitungssysteme aus Mannheim das roboterbasierte 3D-Messsystem „FrameSense“ für die vollautomatische Be- und Entladung von Containern. Pressteile werden damit sicher und präzise in Container eingesetzt oder aus diesen entnommen. Vier „Ensenso“-3D-Kameras der IDS Imaging Development Systems, Obersulm, liefern die Basisdaten und damit die Grundlage für die Prozessautomatisierung.

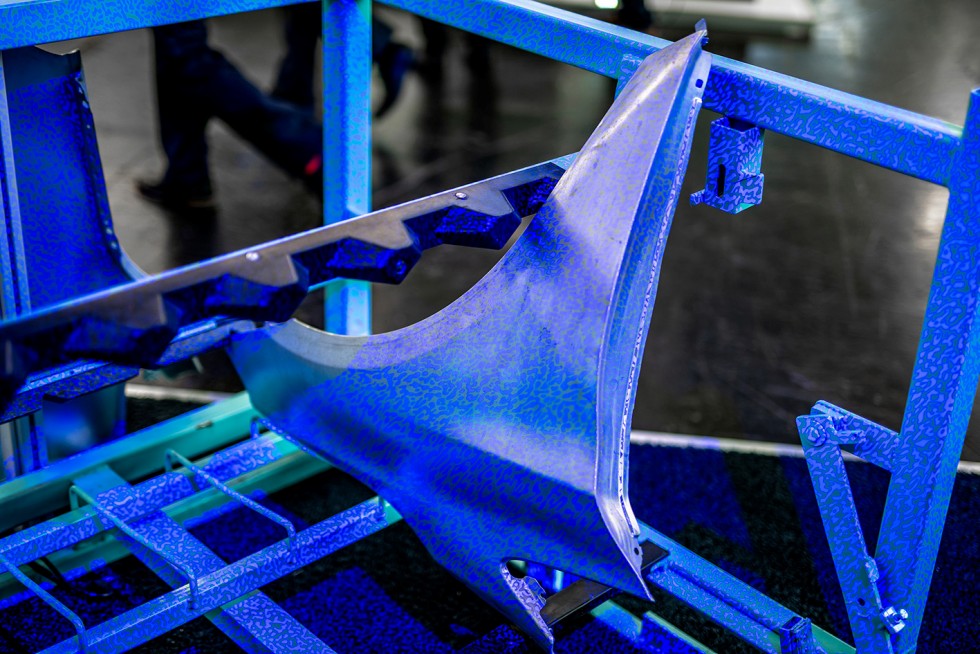

Der eigentliche Arbeitsablauf, der mit Hilfe von FrameSense automatisiert werden soll, ist Teil vieler Fertigungsvorgänge. Ein Bauteil kommt aus einer Maschine – hier einer Presse – und läuft auf einem Förderband zu einem Behälter. Dort wird es eingestapelt. Sobald der Container voll ist, wird es damit zum nächsten Produktionsschritt, z.B. der Montage in ein Fahrzeug, weitertransportiert.

Das Einsetzen in den Behälter übernahmen bisher Mitarbeitende. Diese eigentlich simple Teilaufgabe ist komplexer, als auf den ersten Blick vermutet. Neben dem eigentlichen Einsetzvorgang muss zunächst der passende freie Platz für das Teil bestimmt werden. Gleichzeitig müssen eventuelle Störfaktoren, wie z.B. Verriegelungen, beseitigt und eine generelle Kontrolle der „Ladekiste“ auf eventuelle Defekte vorgenommen werden.

Beim Einsetzen der Bauteile in die Kammleisten der Gestelle müssen die Roboter millimetergenau arbeiten.

Foto: VMT/IDS

All diese Aufgaben soll nun ein Roboter mit Vision-System übernehmen – eine technologische Herausforderung. Denn die Behälter stammen zusätzlich von verschiedenen Herstellern, sind von unterschiedlichem Typ und variieren damit teilweise in ihren Dimensionen.

Typen-, Form- und Positionsprüfung mit Hilfe von vier 3D-Kameras

Zu ihrer vollautomatischen Be- und Entladung muss also die Position mehrerer relevanter Merkmale der Container für eine sogenannte „Multivektorkorrektur“ des Roboters bestimmt werden. Grundlage ist eine Typen-, Form- und Positionsprüfung des jeweiligen Behälters. Nur so lässt sich eine prozesssichere und kollisionsfreie Bahnführung des Beladeroboters gewährleisten. All dies soll in den bestehenden Produktionsablauf integriert werden. Zeitliche Verzögerungen müssen ausgeschlossen werden und die Positionierung der Bauteile millimetergenau ablaufen.

Um dem zu begegnen, nutzt VMT gleich vier 3D-Kameras pro System. Die vier Sensoren nehmen je einen Teil des gesamten Bildfeldes auf. Dieses kann aus zwei Containern mit Maßen von je etwa 1,5 x 2 x 1,5 Metern (T x B x H) bestehen. Dabei schauen stets zwei der Kameras auf einen Behälter. So ergeben sich Daten aus je zwei Perspektiven. Dies sorgt für einen höheren Informationsgehalt der 3D-Punktewolke.

Die Punktewolken aller vier Sensoren werden für die anschließende Auswertung kombiniert. Dabei finden in ROIs (Regions of Interest) der Gesamtpunktewolke Registrierungen relevanter Merkmale des Containers statt. Eine „Registrierung“ ist die genaue Positionsbestimmung eines Merkmals anhand eines Modells in allen sechs Freiheitsgraden. In anderen ROIs wird nach Störkonturen gesucht, welche beim Beladen zu Kollisionen führen könnten. Abschließend wird das Gesamtbild mit einem hinterlegten Referenzmodell verglichen. So lassen sich die Behälter gleichzeitig vollautomatisiert auf ihren Zustand und ihre Lage prüfen. Auch verformt angelieferte oder schräg positionierte Container können bearbeitet werden. Alle diese Informationen werden zudem für die Nutzung in einem Qualitätsmanagementsystem erfasst, in dem der Zustand aller Container rückverfolgt werden kann.

Auswertung und Visualisierung der Messdaten: Hierfür hat VMT eigens die Bildverarbeitungssoftware MSS (Multi Sensor Systems) entwickelt. Grafik: VMT

Die Kalibrierung sowie die Zusammenführung der Messdaten und ihre anschließende Auswertung erfolgen in einem eigenen IPC (Industriecomputer) mit Bildschirm-Visualisierung, Bedienelementen sowie einer Anbindung an die jeweilige Robotersteuerung.

Präzise Auswertung und automatische Bahnkorrektur

Das Hauptergebnis der Bildverarbeitungslösung ist die Multivektorkorrektur. Dabei wird der Roboter so korrigiert, dass er das Bauteil an der nächstmöglichen, passenden Ablageposition einsetzten kann. „Nebenergebnisse“ sind Fehlermeldungen aufgrund von Störkanten oder -objekten im Container, die das Befüllen verhindern würden. Beschädigte Behälter, die einen zu schlechten Allgemeinzustand aufweisen, können mit Hilfe der Daten erkannt und aussortiert werden.

Die gesamte Bildverarbeitung (BV) findet in der durch VMT entwickelten BV-Software „MSS“ (Multi Sensor Systems) statt. FrameSense ist so konzipiert, dass es einfach zu bedienen ist und auch direkt vor Ort auf andere Bauteile umgerüstet werden kann. Der BV- und Messsystemspezialist VMT liefert individuelle, schlüsselfertige Bildverarbeitungs- und Lasersensorsysteme für alle Industriesparten. Die Systemlösungen basieren auf eigenentwickelten Produktlinien, welche das gesamte Applikationsspektrum abdecken. Als Kompetenzzentrum im leistungsfähigen Verbund der Pepperl+Fuchs-Gruppe hat sich VMT durch hochwertige Technologie, kombiniert mit bester Investitionssicherheit, ausgezeichnet.

Robustes 3D-Kamerasystem mit großem Messvolumen

Kameraseitig setzt VMT auf Ensenso-3D-Kameras – zunächst auf das Modell „X36“. Die aktuelle Ausbaustufe von FrameSense wird mit der Ensenso-C-Variante ausgestattet. Die Gründe für den Umstieg liegen vor allem in der – dank eines neuen Projektionsverfahrens – besseren Projektorleistung sowie einer höheren Aufnahmegeschwindigkeit. Zusätzlich ermöglicht die neue Kamera ein größeres Messvolumen. Dies ist ein wichtiges Kriterium für FrameSense, denn der Roboter kommt nur bis zu einem bestimmten Abstand an die zu befüllenden Behälter heran.

Die Spezifikationen der Ensenso C entsprechen damit genau den Anforderungen von VMT, wie Projektleiter und Technologiemanager Andreas Redekop erläutert: „Eine hohe Projektorleistung und Auflösung zusammen mit einer schnellen Datenverarbeitung waren unsere technischen Hauptkriterien bei der Kameraauswahl. Der Verbau in einem festen Gehäuse war zudem auch von Vorteil.“

Unterstützt durch einen lichtstarken Projektor, projiziert die Ensenso C kontrastreiche Texturen auf das abzubildende Objekt.

Foto: VMT/IDS

Die moderne Kamera adressiert aktuelle Herausforderungen in der Automatisierungs- und Robotikindustrie. Im Vergleich zu anderen Modellen dieser Baureihe liefert sie sowohl 3D- als auch RGB-Farbinformationen. Kunden profitieren damit von noch aussagekräftigeren Bilddaten. Das Gehäuse des robusten 3D-Kamerasystems erfüllt die Voraussetzungen der Schutzklasse IP65/67. Es bietet eine Auflösung von 5 MP und ist mit Baselines von aktuell bis circa 455 Millimetern erhältlich. Damit können auch große Objekte zuverlässig erfasst werden. Die Kamera ist schnell und einfach einsatzbereit und adressiert vor allem großvolumige Anwendungen. Diese können in Branchen wie der Medizintechnik, der Logistik oder der Fabrikautomatisierung liegen.

Fazit und Ausblick

Durch das automatische Be- und Entladen von Containern und die integrierte 3D-Behälterprüfung lassen sich mit Hilfe von FrameSense Handarbeitsplätze automatisieren. Vor dem Hintergrund des Fachkräftemangels kann das System also einen wichtigen Beitrag zur Prozessautomatisierung, u. a. in der Automobilindustrie, leisten. Es begegnet damit den vorherrschenden Herausforderungen der Industrie.

Die Ensenso C bietet die entscheidende Grundlage zur Datenerzeugung und übertrifft die Anforderungen vieler Applikationen. Lukas Neumann aus dem Produktmanagement sieht deren Mehrwert insbesondere hier: „Die hohe Projektorleistung und große Sensorauflösungen sind vor allem im Bereich der Intralogistik vorteilhaft. Hier müssen aus einer großen Distanz mit einem großen Messvolumen hochpräzise Bauteile gegriffen werden.“ Für andere Entstapel- oder Bin-Picking-Applikationen in der klassischen Logistik könnte er sich eine ähnliche Kamera mit hoher Projektorleistung, aber geringerer Auflösung und schneller Aufnahme vorstellen. Weiteren Entwicklungen und Automatisierungslösungen in Verbindung mit „sehenden“ Robotern steht also nichts im Wege.

Das könnte Sie auch interessieren:

Wireless-Kommunikation in der Produktion – Schlüssel für nachhaltige Prozesse

Automobile in der Produktionslinie 24/7 verschleißfrei markieren

Sabine Terrasi arbeitet in Marketing und Unternehmenskommunikation bei der IDS Imaging Development Systems GmbH in Obersulm. Foto: IDS