Wireless-Kommunikation in der Produktion – Schlüssel für nachhaltige Prozesse

Die Vision der „All Electric Society“ beschreibt eine Welt, in der Energie aus erneuerbaren Ressourcen in ausreichendem Maße sowie bezahlbar vorhanden ist. Den aktuellen Herausforderungen soll dabei technologisch begegnet werden – unter anderem durch eine Optimierung der Kommunikations-Infrastruktur im Fertigungsumfeld.

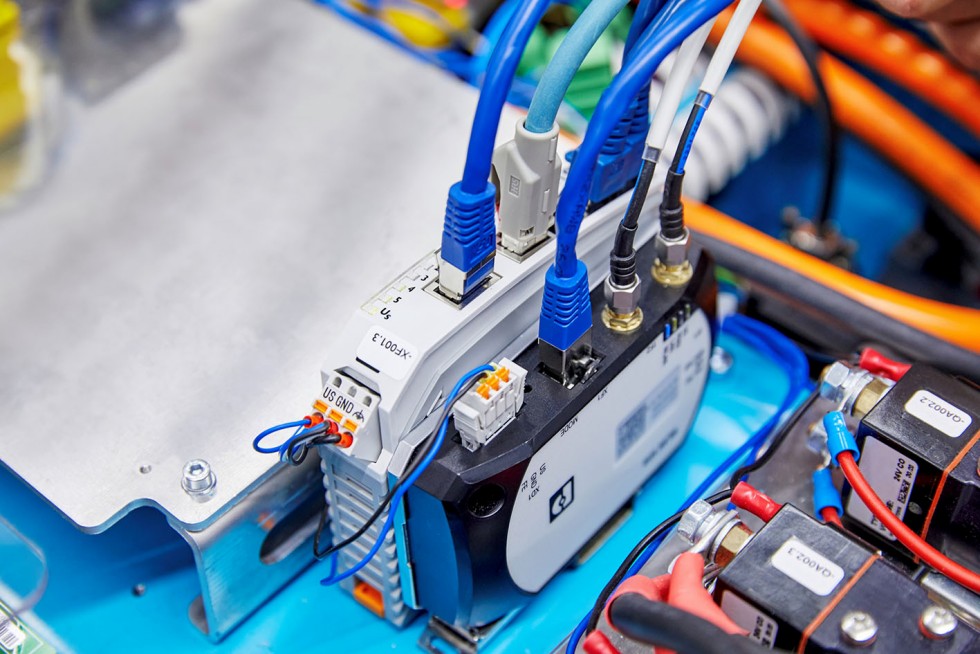

Für Automated Guided Vehicles (AGVs) oder Autonomous Mobile Robots (AMRs), die als mobile Einheiten in Fertigungsbereichen agieren, spielt die ‧funkbasierte Datenübertragung an überlagerte Flottenmanagementsysteme eine wichtige Rolle. Grafik: Phoenix Contact

Aufgrund der derzeitigen internationalen Entwicklungen sowie des Ausblicks auf die Veränderungen der klimatischen Bedingungen auf der Erde muss der Umgang mit den zur Verfügung stehenden Ressourcen neu durchdacht werden. Die All Electric Society zielt darauf ab, Antworten auf die drängenden Fragen mithilfe moderner Technologien zu geben. Ein Ansatz ist Wireless-Kommunikation: Sie gilt in der industriellen Produktion als Schlüssel für einen effizienten, nachhaltigen und sicheren Betrieb von Maschinen und Anlagen.

Auf dem Weg zur nachhaltigen Zukunft

Neben der konsequenten Erzeugung und Nutzung von regenerativer Energie erweist sich die Senkung des primären Energiebedarfs durch Energieeffizienzmaßnahmen als Schlüssel für eine nachhaltige Zukunft. Gerade Unternehmen müssen diese Entwicklung über alle Bereiche hinweg unterstützen, da sonst zukünftig Wettbewerbsnachteile entstehen werden. Ein besonderer Fokus liegt in diesem Kontext auf der Produktion, weil hier ein großer Anteil des Energieverbrauchs in einem Unternehmen generiert wird. So ist es von Bedeutung, die Anlageneffizienz zu steigern (www.phoenixcontact.com/digitalfactory).

Gleichzeitig dürfen die technische Verfügbarkeit sowie die Flexibilität in der Verwendung nicht außer Acht gelassen werden, sodass eine schnelle Reaktion auf sich verändernde Markt- und Umweltbedingungen möglich ist. Das erfordert im Rückschluss neue technologische Herangehensweisen, die mit der Umsetzung von Industrie 4.0 Einzug in die Fertigungsinfrastrukturen halten. Die Grundlage dafür bildet eine leistungsfähige Netzwerk-Infrastruktur.

Neue Automatisierungsansätze im Logistikbereich

Der Begriff Industrie 4.0 steht für die umfassende Digitalisierung und Vernetzung von Automatisierungsgeräten – sowohl innerhalb der eigenen Produktion als auch über Unternehmensgrenzen hinweg. Je nach Applikation werden die Komponenten durch verschiedene Technologien vernetzt. Waren es bisher hauptsächlich Wired-Lösungen auf Basis von Kupferleitungen oder Lichtwellenleitern, kommen heute zunehmend Wireless-Infrastrukturen wie WLAN, Bluetooth und 5G in unterschiedlichen Anwendungsgebieten zum Einsatz. Das hierauf aufbauende Internet of Things (IoT) strebt an, selbst kleinste Geräte – beispielsweise Sensoren – in das Netzwerk einzubinden sowie neue Automatisierungsansätze wie die Nutzung von Automated Guided Vehicles (AGV) im Logistikbereich zu realisieren. Die auf diese Weise gewonnenen Informationen und durchführbaren Lösungen haben einen maßgeblich positiven Einfluss auf die Verfügbarkeit, Performance und Qualität der Fertigungssysteme bei gleichzeitiger Erhöhung der Flexibilität.

Wireless-Kommunikationsinfrastrukturen halten zunehmend Einzug in Produktionssysteme, um deren Effizienz und Flexibilität zu steigern.

Foto: Phoenix Contact

WiFi 6 mit bis zu 70 Prozent geringerer Latenz

Momentane Industrietrends, wie IoT (Internet of Things)oder künstliche Intelligenz, stellen stetig höhere Ansprüche an die Verfügbarkeit, Latenz und den Datendurchsatz der industriellen Kommunikation. Um diese Systeme mit aktuellen Produktionsdaten zu versorgen, müssen die Datenquellen hoch performant verbunden sein. Bislang wurden diese Anforderungen meist lediglich durch eine drahtgebundene Datenübertragung erreicht. Die Weiterentwicklungen im Bereich Wireless LAN (WLAN) führen allerdings dazu, dass sich der drahtgebundene Datenaustausch durch WLAN-Lösungen ausbauen oder ersetzen lässt. Bei ortsveränderlichen Maschinen oder Maschinenteilen, die nicht immer angeschlossen sind und zum Beispiel gedockt werden, vereinfacht sich die Handhabung, indem keine Leitungen dauerhaft ein- und auszustecken sind.

Mit dem neuen Standard WiFi 6 (WLAN 802.11ax) wurde die theoretische Datenübertragungsrate um rund 30 Prozent gesteigert. Die Latenzzeit hat sich darüber hinaus um bis zu 70 Prozent reduziert, was dadurch erzielt worden ist, dass mehr Daten an mehrere Geräte gleichzeitig geschickt werden können. Dies wird durch einige parallele Datenverbindungen – „Multi-User MIMO“ (Multiple Input, Multiple Output) genannt – möglich. Die Erweiterung des WiFi-6-Standards zu WiFi 6(E) erweist sich für die Bereiche als interessant, in denen verschiedene Gewerke WLAN verwenden. Hier kann es derzeit zu einer doppelten Nutzung der Kanäle kommen, sodass die Kommunikation beeinträchtigt wird oder sogar ausfällt. Mit der E-Erweiterung der WiFI-6-Spezifikation steht nun das lizenzfreie 6-GHz-Frequenzband mit 14 weiteren 80-MHz-Kanälen und sieben zusätzlichen 160-MHz-Kanälen zur Verfügung. Mit diesem Frequenzbandausbau lassen sich neben den bereits bestehenden weitere WLAN-Netzwerke installieren, ohne dass eine gegenseitige Beeinflussung stattfindet.

Der Wifi-Access-Point bietet einen mobilen Maschinenzugang zum Zweck der Wartung sowie für die Weiterleitung von Warnmeldungen und zur Überwachung.

Foto: Phoenix Contact

Kompakte und robuste Funkmodule für AGVs und AMRs

Für Automated Guided Vehicles (AGVs) respektive Autonomous Mobile Robots (AMRs), die als mobile Einheiten in Fertigungsbereichen eingesetzt werden, spielt die funkbasierte Datenübertragung an überlagerte Flottenmanagementsysteme eine wichtige Rolle. Besteht keine zuverlässige Datenverbindung zu den Fahrzeugen, erschwert dies die effiziente Verwendung der AGVs/AMRs im Produktivbetrieb. Daher ergeben sich hohe und vielseitige Anforderungen an die in den AGVs/AMRs verbauten Funklösungen. Hierzu zählen der limitierte Installationsraum in den Fahrzeugen, die Qualität der Funkkommunikation, Verfügbarkeit der Datenverbindung über die Betriebsdauer der Fahrzeuge (QoS), Robustheit der in den Fahrzeugen befindlichen Systemen gegenüber Vibrationen und Temperatureinflüssen und schließlich deren Diagnose und Wartungsfunktionen.

Zur Umsetzung solcher Anforderungen hat Phoenix Contact im Bereich der WiFi-Übertragung die Funkmodule FL WLAN 1010 und FL WLAN 1100 für die Nutzung in AGVs/AMRs ausgeprägt. Die Geräte lassen sich einfach in die Fahrzeuge einbauen. Mit der integrierten REST-Schnittstelle können beispielsweise die individuellen Anlagen-WiFi-Einstellungen automatisiert über die Fahrzeugsteuerung auf das FL WLAN 1010 oder FL WLAN 1100 transferiert werden. Das spart Zeit und eliminiert Fehlparametrierungen während der Inbetriebnahme der Fahrzeuge.

Sorgfältige Planung der Funkkanal-Auslegung

Abgesehen von der Ausrüstung der AGVs/AMRs, kommt der WLAN-Gebäude-Infrastruktur ebenfalls eine wesentliche Bedeutung zu. Bei ihrer Auslegung müssen mehrere Punkte beachtet werden. Das fängt mit der richtigen Platzierung der Access-Points im Gebäude an, woraus sich die Funkausleuchtung ergibt. Die Funkausleuchtung der Bereiche hängt davon ab, wie viel Metall in Form von Maschinen, Anlagen oder baulichen Konstruktionen dort verbaut ist, denn der Werkstoff kann die Funkwellen reflektieren. Ausleuchtung und Reflexion lassen sich jedoch im Vorfeld der Installation über Simulations-Tools feststellen.

Das im AGV befindliche Funkmodul FL WLAN 1010, das sich direkt auf dem Fahrzeugchassis oder der Hutschiene montieren lässt, verfügt über zwei Antenneneingänge für eine verbesserte Funkqualität.

Foto: Phoenix Contact

Zu berücksichtigen ist weiterhin der Einsatz der passenden Antennen und deren Positionierung. Da es sich bei der WLAN-Übertragung um ein geteiltes Medium handelt, ist es wichtig, im Vorfeld Pläne hinsichtlich der Verwendung der Funkkanäle und deren Aufteilung zu erstellen. Eine sorgfältige Planung der Funkkanal-Auslegung in Bezug auf die jeweiligen Applikationen kann frühzeitig mögliche Probleme im Betrieb aufdecken. Die Auslegung und Planung der WLAN-Infrastruktur erweist sich als vielschichtig und bedarf einiger Erfahrung. Die Spezialistinnen und Spezialisten aus Bad Pyrmont bieten den Anwendern Unterstützung bei der Auslegung der WLAN-Infrastruktur an.

Ganzheitliche Security-Konzepte sorgen für einen umfassenden Schutz

Jüngste Ereignisse haben gezeigt, wie wichtig es ist, Systeme vor einem nicht autorisierten Zugriff durch Menschen oder Schadsoftware zu schützen. Cyber-Angriffe können Unternehmen schnell lahmlegen, sodass nicht mehr produziert werden kann und Kunden nicht mehr beliefert werden. Den entstandenen Schaden zu beseitigen, nimmt durchaus mehrere Wochen in Anspruch.

Der Automatisierungsspezialist ist für das Design von sicheren Lösungen gemäß dem Prozess IEC 62443–2–4 zertifiziert und unterstützt Kunden bei der Erstellung einer ganzheitlichen Security-Lösung.

Foto: Phoenix Contact

Um den zunehmenden Risiken von Cyber-Attacken schnell entgegenzuwirken, hat Phoenix Contact ein entsprechendes Service-Portfolio entwickelt und durch den TÜV gemäß der Norm IEC 62443 für die IT-Sicherheit industrieller Kommunikationsnetze zertifizieren lassen. Der Automatisierungsspezialist bietet damit 360-Grad-Security von einzelnen Produkten über Dienstleistungen bis zu kompletten Lösungen an. Cyber Security ist dabei fest im Lebenszyklus der Produkte und Lösungen verankert: in Form eines sicheren Produktentwicklungsprozesses, im Sinne moderner Security-Funktionen, bei der Beratung von Kunden, der Erstellung sicherer Netzwerkkonzepte sowie durch ein professionelles Schwachstellenmanagement (PSIRT).

Fazit

Durch den funkbasierte Datenaustausch lassen sich selbst Kleinstgeräte in das Produktionsnetzwerk einbinden. Die Informationen der angekoppelten Teilnehmer beeinflussen die Verfügbarkeit, Performance und Qualität der Fertigungssysteme positiv. Die kompakten, robusten und einfach montierbaren Funkmodule FL WLAN 1010 und FL WLAN 1100 mit integrierten Spezialantennen tragen unter anderem dazu bei, dass AGVs und AMRs zuverlässig funktionieren.

Das könnte Sie auch interessieren:

Automobile in der Produktionslinie 24/7 verschleißfrei markieren

Frank Brockhagen arbeitet im System-Design Digital Factory, VMM Factory Automation, bei der Phoenix Contact Electronics GmbH in Bad Pyrmont. Foto: Phoenix Contact

Özkan Öztürk ist dort Manager System Design AGV, VMM Factory Automation.

Lukas Wehage ist dort Solution Engineer, VMM Factory Automation.