Machbarkeit von Leichtbaulösungen zuverlässig validieren

Der Leichtbau treibt maßgeblich die Transformation in der Automobilindustrie an – zugleich bedeutet er große Herausforderungen für die Hersteller. Wie bei der E-Mobilität, werden neuartige Produktideen und Fertigungstechnologien initiiert. Die Machbarkeit physischer Systeme wird dabei längst digital verifiziert.

Automobiler Leichtbau par Excellence: Die Verantwortlichen sind mit der Validierung der Umformeigenschaften von Aluminium-Karosserieteilen zufrieden, sehen aber auch noch einen Strauß an Aufgaben vor sich. Von links: Thorsten Junge, Marc Schweizer und Thomas Bauer.

Foto: fischer group

Aluminium-Hotforming (HFQ) ist ein noch vergleichsweise junges Verfahren, das beste Chancen bietet, innovative Lösungen für leichte Bauweisen zu erschließen. Denn damit wird die komplexe Umformung von hochfestem Aluminium möglich. Vor etwa einem Jahr hat die fischer group in Achern-Fautenbach die weltweit erste Großserienlinie für Aluminium-Hotforming in Betrieb genommen und so das Produktportfolio der Gruppe noch einmal maßgeblich erweitert.

Das neue Verfahren und seine „Protagonisten“

„Klassisches Hauptprodukt der fischer group ist das längsnahtgeschweißte Edelstahlrohr und dessen Weiterverarbeitung, welches bei einer Aufteilung von 60:40 in die Automobil- und Nichtautomobilindustrie geliefert wird“, ordnet Marc Schweizer vom Business Development ein. „Während es hier unter anderem in der Sanitär- und Hausgeräteindustrie bis hin zu Chemieanlagen, Schiffen oder Flugzeugen verbaut wird, findet es dort vor allem im Bereich des Verbrennungsmotors Anwendung.“ Mit der innovativen Aluminium-Hotforming-Technologie erschließt fischer jetzt nicht nur neue Geschäftsfelder zusätzlich zum Rohrgeschäft, sondern auch neue Anwendungsgebiete wie zum Beispiel Strukturbauteile für den Fahrzeug- bis hin zum Flugzeugbau oder Schienenverkehr.

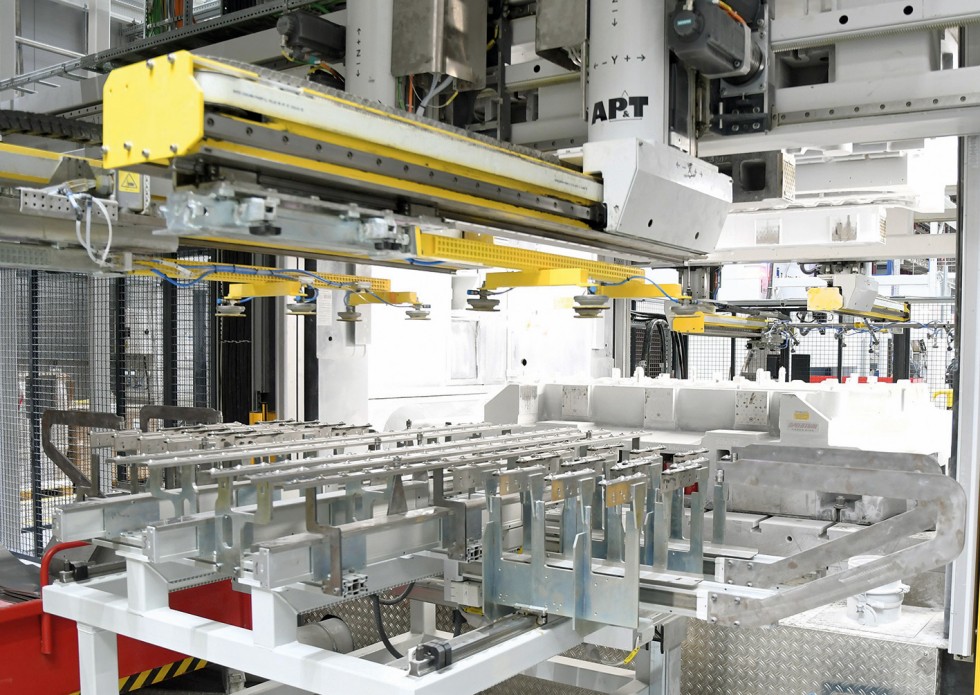

Die fischer group betreibt am Standort im badischen Achern-Fautenbach die weltweit erste Großserienlinie für Aluminium-Hotforming.

Foto: fischer group

Entwickelt wurde das HFQ-Verfahren in den 2000er Jahren am Londoner Imperial College, zu dessen Vermarktung 2013 die Firma Impression Technologies (ITL) gegründet wurde. „2019 ging die fischer group eine strategische Partnerschaft mit ITL ein, um komplexe, hochfeste Leichtbaukomponenten für den Karosserie-Rohbau herzustellen und die Anforderungen von Erstausrüstern in schnell wachsenden Märkten wie der E-Mobility erfüllen zu können“, berichtet Schweizer. Gleichzeitig arbeitet fischer bis heute eng mit dem Unternehmen AP&T zusammen, das komplette Produktionssysteme, Pressen, Automatisierungseinrichtungen, Werkzeuge und Dienstleistungen für die Blechumformung bietet. So lieferte AP&T 2021 auch die Pressentechnologie samt Peripherie für die Großserienlinie in Achern-Fautenbach.

Die Herausforderung: vollautomatisiert in Serie produzieren

„Als vollautomatisierte Fertigungszelle für das Lösungsglühen und Umformen besteht die Aluminum-Hotforming-Linie aus einer hydraulischen Presse mit integrierter Energierückgewinnung, einem vollautomatisierten Ofensystem für das sogenannte Lösungsglühen und das finale ,künstlichen Altern‘, darüber hinaus 3D-Laserschneidsystemen für den abschließenden Bauteilbeschnitt“, erläutert Schweizer. Ein integriertes Track-&-Trace-System garantiert außerdem über den kompletten Fertigungsprozess vom Rohmaterial bis zum Endprodukt die lückenlose Nachverfolgung jedes Bauteils – ein wichtiger „Botschafter“ für die Qualitätssicherung.

Im Ofen werden die Materialzuschläge von 6XXXer und 7XXXer Aluminiumlegierungen bei 450 bis 550 °C in Lösung gebracht.

Foto: fischer group

Angeliefert als Coil im F-Temper-Zustand, durchläuft das Aluminium als Platine mehrere Prozessstufen, um schließlich den definierten Endzustand T6 zu erreichen. Dafür werden die Platinen in einem Lösungsglühofen bei 450 bis 550 °C wärmebehandelt, um die Legierungsbestandteile in Lösung zu bringen. Im Anschluss transportiert ein Speed-Feeder-System die erhitzten Bleche in eine hydraulische Presse, wo sie umgeformt und über die Kühlung im Werkzeug abgeschreckt werden.

Eine hydraulische Presse formt die erhitzten Bleche um, bevor diese über die Kühlung im Werkzeug abgeschreckt werden.

Foto: fischer group

„Das Einstellen der finalen Werkstoffeigenschaften folgt danach in mehreren Alterungsöfen bei bis zu 200 °C“, erklärt Schweizer. „Schließlich bringen zwei Laserschneidanlagen – und bald auch eine Schneidpresse, die kürzere Taktzeiten verspricht – die Teile auf Endkontur.“

Charakteristische Merkmale des Entwicklungsablaufs

Erhält fischer einen Auftrag zur Produktion neuer Bauteile, liefert der Kunde dafür zuerst die CAD-Daten einschließlich der gewünschten Eigenschaften – wie Festigkeiten oder das Gewicht. Im nächsten Schritt bewertet fischer die Machbarkeit der Konstruktion und empfiehlt dann ein Material. „Dazu läuft die Auslegung der benötigten Werkzeuge mit ,AutoForm-DieDesigner‘ ab. Die Validierung der Machbarkeit geschieht mit der Umformsimulation, die zudem Daten für die Crashberechnung und das Fügekonzept ermittelt“, beschreibt Thorsten Junge, Business Development bei fischer.

Er ergänzt: „Weil ein Bauteil eigentlich nie direkt umformbar ist, wird meist in einigen Zyklen iteriert. Durch die Integration und Verknüpfung aller AutoForm Module in einer Anwendung geht dies sehr effizient.“ Steht die Bauteilgeometrie schließlich fest, werden die Werkzeugauslegung und das Fertigungskonzept mit der gleichen iterativen Arbeitsweise mit AutoForm festgelegt. All dies mündet letztlich in die Aufstellung eines „Business Case“.

Nützlicher Baustein: Validierung mit dem „Thermo Plug-In“

Eine entscheidende Komponente im Entwicklungsprozess von fischer ist der „FormingSolver“ mitsamt dem Thermo Plug-In. Indem das Plug-In die thermischen Effekte berücksichtigt, erhöht es maßgeblich die Genauigkeit der Simulation. Die fischer group hat somit ein leistungsfähiges Tool zur Hand, die Fertigungsmethodik zu planen sowie die Machbarkeit von Bauteilen hinsichtlich Ausdünnung, Faltenbildung bis hin zu Zykluszeiten zu bewerten und final abzusichern.

Der Knackpunkt dabei ist, den Gesamtprozess exakt zu modellieren. „Zu berücksichtigen sind nicht nur der Temperaturverlauf und die Wärmeübertragung an die Umgebung und das Werkzeug, einzubeziehen ist auch das temperatur- und dehnratenabhängige Materialverhalten sowie die Abhängigkeit des tribologischen Systems von Druck, Temperatur und Gleitgeschwindigkeit“, stellt Junge fest. Das Tool leistet genau dies, sodass die Planer den jeweiligen Prozess trotz der weitreichenden Abhängigkeiten komfortabel aufbauen, ändern und auswerten können. Unter Berücksichtigung von Temperatur und Wärmeübertragung werden dabei die realen Prozessbedingungen wie Transferzeiten oder Pressenkinematik genutzt.

Über 300.000 Teile wurden bislang in Achern-Fautenbach per Aluminium-Hotforming in einem Zug hergestellt, und dies hochfest mit detailreichen Geometrien.

Foto: fischer group

„Weil das komplexe Werkstoffverhalten in Materialkarten abgebildet ist, muss nur die passende Karte ausgewählt werden“, schildert Thomas Bauer, Sales Director bei AutoForm. Dies trifft auch auf das Reibungsverhalten zu, mit dem TriboForm Plug-In ist nur die geeignete Reibungsbibliothek auszuwählen. „Im Zusammenspiel von Presse, Material und Wärmeübergang kommen wir schließlich zum stimmigen Ergebnis“, bestätigt Junge. „Dies haben wir ausführlich validiert und dabei sehr, sehr gute Ergebnisse erzielt.“

Freiräume für die Konstruktion schaffen

Ausgehend von solchen Machbarkeitsanalysen ist die fischer group heute in der Lage, Umform-Geometrien zu produzieren, die bisher noch nicht realisierbar waren. Die Basis ist, dass sich beim Aluminium-Hotforming hohe Zugfestigkeiten mit hoher Duktilität verbinden lassen. Als klassische aushärtbare Legierungen kommen dafür Aluminium-Magnesium-Silicium-Legierungen (6XXX) und Aluminium-Zink-Legierungen (7XXX) infrage, mit denen sich die detailreichen Geometrien in einem Zug pressen lassen. „So können nicht nur viele Funktionen ins Bauteil transferiert werden, die komplexen Geometrien lassen sich auch kostengünstig in sehr hoher Qualität fertigen“, betont Schweizer. „Durch das Eliminieren von Springback-Effekten ist es zudem möglich, besonders enge Toleranzen umzusetzen.“

Der gesamte Prozess, der in der Hotforming-Linie abläuft, wird im „AutoForm Thermo Plug-In abgebildet, simuliert und validiert.

Foto: fischer group

Mit der neuen Vorgehensweise schafft fischer Freiräume für die Konstruktion leichterer, hochfester Strukturen – zum Beispiel über reduzierte Wanddicken oder den Wegfall nicht mehr benötigter Verstärkungen. Gefertigt werden mittlerweile Sicherheitszellen, Innentüren, Längssäulen, Querträger oder komplette Rahmenstrukturen, womit das Aluminium-Hotforming für Leichtbau-Crashstrukturen und Anwendungen der E-Mobilität prädestiniert ist.

Vorreiter und Problemlöser in Sachen Karosserie-Leichtbau

„Unsere Aluminium-Hotforming-Linie ist nach unserm Kenntnisstand die erste Serienanlage weltweit, die das HFQ-Verfahren umgesetzt hat“, hebt Junge hervor. „Daher gibt es noch eine ganze Reihe von Aspekten, die zu klären sind – auch im Zusammenspiel mit AutoForm-Thermo Plug-In. Aktuell betrifft dies vor allem Materialdehnungen, -festigkeiten und -gefüge, die Abbildbarkeit bestimmter Geometrien, aber auch Aspekte der Prozess- und Temperaturführung.“

Darüber hinaus könnte der Fokus künftig noch mehr auf einer dezidierten Betrachtung der tribologischen Eigenschaften liegen, wofür AutoForm die Software „TriboForm“ anbietet – für Aluminium ist das besonders empfehlenswert, unterstreicht Bauer. Zugleich arbeitet fischer bei der Prozessoptimierung weiter an einer Reduzierung der Taktzeiten. Im kommenden Frühjahr soll sie laut Plan immerhin halbiert sein. Der geplante finale Beschnitt mit Schneidpressen wird ohnehin zu einer merklichen Reduzierung der Durchlaufzeit führen. Einfließen könnten all diese Ergebnisse in weitere Gewichtsreduzierungen oder die Optimierung von Tailor Welded Blanks.

Simulation in „AutoForm“: Die zwanzig größten Automobilhersteller und die meisten ihrer Zulieferer setzen diese Lösungen ein. Grafik: Autoform

„Wir sind jetzt ein Jahr in der Produktion, haben über 300.000 Teile produziert“, fasst Schweizer zusammen. „Klar ist dank AutoForm auch: Wir haben noch jede Menge Reserven für künftige Entwicklungen.“ Der Softwarespezialist trägt mit seinen Entwicklungen auch weiterhin dazu bei: AutoForm Engineering mit Hauptsitz in der Schweiz bietet Lösungen für die Blechumformung sowie den Rohbauprozess und beschäftigt dafür mehr als 400 hoch qualifizierte Mitarbeiter. Die zwanzig größten Automobilhersteller und die meisten ihrer Zulieferer setzen die Lösungen erfolgreich ein.

Das könnte Sie auch interessieren:

Effiziente Helium-Dichtheitsprüfung von großen Automobil-Bauteilen

Hartwalzen optimiert Festigkeit wälzbelasteter Funktionsflächen