Perfekte Technologie für Schweißprozesse an gebauten Rotorwellen

Der Verkauf von Elektroautos steigt – und zwar weltweit mit enormem Tempo. Als Folge davon rückt die Herstellung zentraler Bauteile des E-Motors in den Fokus von Produktionsplanern. Eines davon ist die Rotorwelle – erläutert wird der perfekte Prozess zu deren Herstellung.

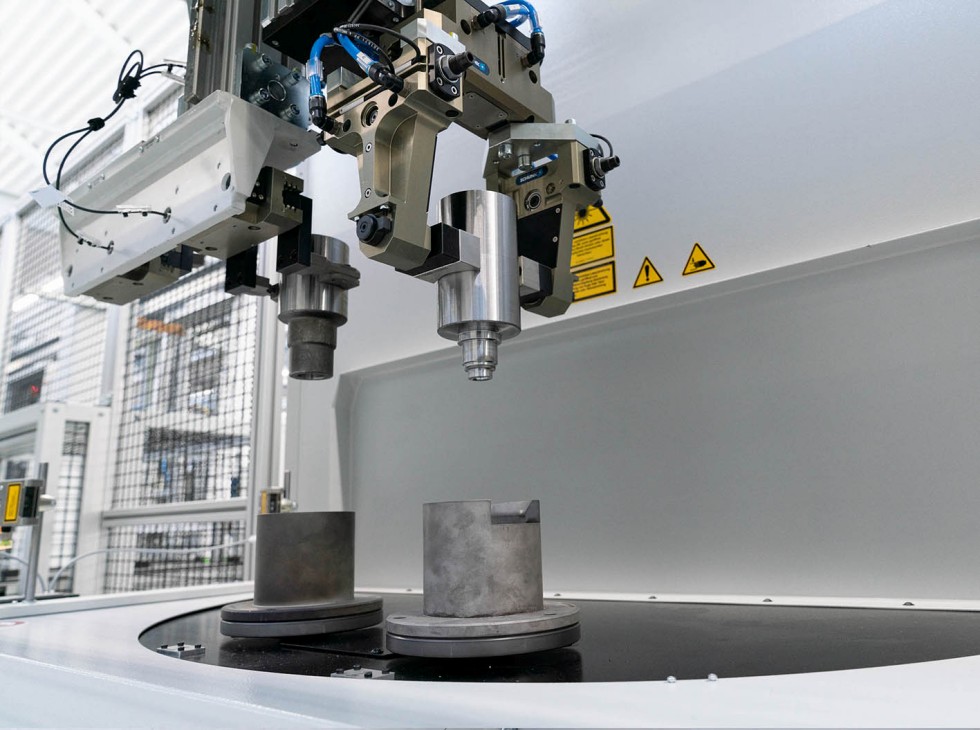

Ausgefeilte Technologie: Beim Schweißprozess an der Rotorwelle dreht sich das vertikal angeordnete Werkstück. Die exakt dosierbare Energie des Laserstrahls erlaubt eine hohe Schweißgeschwindigkeit.

Foto: Emag

Nach Einschätzungen der Internationalen Energieagentur (IEA) werden in diesem Jahr 14 Millionen E-Fahrzeuge verkauft, was einem Absatzplus von 35 Prozent im Vergleich zum Vorjahr entspricht. Der Anteil am gesamten Automarkt beträgt damit bereits fast ein Fünftel. Im Blickpunkt der Produktionsplaner steht immer mehr die Anforderung, wichtige Bauteile für den E-Motor effizient herzustellen – zum Beispiel die Rotorwelle. Dieses zentrale Bauteil eines Elektromotors ist die Trägerwelle für das Blechpaket des Rotors und überträgt somit das elektrisch induzierte Drehmoment über eine formschlüssige Anbindung in das Getriebe. Grundsätzlich können Rotorwellen sowohl als Hohlwelle als auch als Vollwelle ausgeführt werden.

Neben der Anforderung zur Lagerung des Rotors ist das Design vom gewählten Kühlkonzept des Elektromotors abhängig. Speziell bei größeren Modellen – und somit auch größeren und längeren Rotorwellen – bietet eine hohle Welle neue Designaspekte, sowohl für das Kühlsystem als auch für den Leichtbau. Wichtigste Funktion bleibt jedoch die Drehmomentübertragung von elektrischer in kinetische Energie in das Getriebe (und somit zum Fortbewegen des Fahrzeugs).

Gesucht werden für die Herstellung von Rotorwellen innovative Lösungen „aus einer Hand“, mit denen sich das Bauteil bei stetig wachsenden Stückzahlen besonders effizient und prozesssicher bearbeiten lässt. Mit einer innovativen Laserschweißmaschine möchte ein Anbieter aus der Nähe von Aalen ein Zeichen im Markt setzen: In der Maschine werden Füge-, Vorwärm- und Schweißprozess an einer gebauten Rotorwelle kompakt zusammengeführt, wobei ihr Rundtischsystem für optimale Taktzeiten sorgt.

Was sind die Besonderheiten dieser Komponenten für den E-Motor?

Große Freiheit beim Design der Bauteile, dazu ein besonders niedriges Gewicht und sinkende Werkstoffkosten angesichts ihrer hohlen Bauform – unter diesen Vorzeichen sind „gebaute“ Rotorwellen auf dem Vormarsch in der E-Mobilität. Gleichzeitig muss dieses „Herzstück“ des Elektromotors besonders hohe Belastungen aushalten, denn Drehzahlen von bis zu 20.000 in der Minute sind mittlerweile möglich. Im Vergleich beispielsweise zu einer Nockenwelle, die in einem konventionellen Verbrennungsmotor eingebaut ist, liegt dieser Wert um ein Vielfaches höher. Aufgrund der hohen Belastungen sind hochfeste Bauteile gefragt, die dennoch besonders leicht sein müssen.

Als Resultat aller dieser Anforderungen geht es bei der Produktion von gebauten Rotorwellen insbesondere um die Fertigungstoleranz. Selbst minimale Unwuchten sind unbedingt zu vermeiden, denn sie würden die Lebensdauer des Motors gefährden. Zudem muss der gesamte Fertigungsprozess so ausgelegt sein, dass er zu einem hochstabilen Bauteil führen.

Hohe Kompetenz in der Prozessplanung ist unabdingbar

Wie lässt sich vor diesem Hintergrund eine effiziente Produktion etablieren, die wachsende Stückzahlen angesichts eines größer werdenden Marktes prozesssicher realisiert? Innovative Technologien und viel Erfahrung bietet hierfür Emag LaserTec. Das Unternehmen mit Sitz in Heubach bei Aalen kann bereits heute auf eine beeindruckende Erfolgsgeschichte rund um das Laserschweißen, das beim „Bauen“ der zweiteiligen Rotorwelle unverzichtbar ist, zurückblicken. Alle führenden Automobilisten haben die dazugehörigen Anlagen mit dem Kürzel „ELC“ (Emag Laser Cell) in verschiedenen Anwendungsbereichen im Einsatz. Entscheidend für den Erfolg ist dabei eine Kompetenz als Systemanbieter: Der Anbieter kennt den gesamten Produktionsablauf der jeweiligen Bauteile und entwickelt auf dieser Basis die vollständige Prozesskette. Dies nimmt den Kunden viele Aufgaben ab. Die Planung von neuen oder die Erweiterung von bestehenden Produktionsstätten fällt deutlich einfacher aus. Außerdem entstehen die Anlagen auf der Basis eines modularen Maschinenbaus, zu dem eine Vielzahl von bewährten Komponenten gehören. Deshalb sind diese Anlagen und ihre Prozesse außergewöhnlich stabil und effizient in jedem Detail.

Die Anlage ELC 6 für die hochproduktive Fertigung von Rotorwellen: Technologische Kompetenz und Erfahrungswissen garantieren hier eine perfekte Prozesskette mit extremem Tempo und hoher Sicherheit.

Foto: Emag

Alle Prozesse laufen im schnellen Wechsel ab

Genau diese Qualität bringen die süddeutschen Laser-Spezialisten seit einiger Zeit in die Produktion von gebauten Rotorwellen ein. Die Maschine „ELC 6“ steht dabei im Mittelpunkt – eine hocheffiziente Lösung für die Zusammenführung der zwei Bauteil-Hälften, wobei Teilehandling, Vorwärmen und Fügen sowie Schweißen im schnellen Wechsel und perfekt getaktet per Rundtisch ablaufen. Die exakt dosierbare, konzentrierte Energie des Laserstrahls erlaubt eine hohe Schweißgeschwindigkeit bei minimalem Verzug am geschweißten Bauteil. Die Maschine wurde speziell für Powertrain-Bauteile mit Rundnähten entwickelt. Ein Blick auf die Details:

- Bevor die Einzelteile in die Maschine eingelegt werden, findet eine Laserreinigung der Werkstücke statt. Hierfür steht die Laserreinigungsmaschine „LC 4“ bereit, die sich optimal mit der ELC 6 verketten lässt und somit eine nahtlose Linienintegration gewährleistet.

Beladung der Laserreinigungsmaschine LC 4. Die Reinigung der Bauteile mithilfe des Lasers garantiert perfekte Voraussetzungen für das nachfolgende Schweißen.

Foto: Emag

- Im nächsten Schritt, der aus Vorwärmen und Fügen besteht, sorgt die Induktionstechnik zunächst für eine ideale Bearbeitungstemperatur am Bauteil, bevor die beiden Komponenten zusammengefügt werden.

- Vor dem Schweißen erfolgt eine Prüfung der Schweißnaht-Lage und eine Nachregelung der Bauteil-Position. Dabei wird die Kontur präzise gescannt und die Daten der Schweißoptik sowie den NC-Achsen mitgeteilt.

- Beim nachfolgenden Schweißprozess rotiert das vertikal angeordnete Werkstück, während die Laseroptik nur zum Werkstück radial hin bewegt wird. Der Schweißprozess mit seiner fokussierten Energie vollzieht sich also quasi von der Seite an der Rundnaht. Ein Pyrometer kontrolliert die Prozesstemperatur.

- Nach dem Schweißen wird das Teil per Schwenkbewegung des Rundtischs aus der Maschine heraustransportiert und per Roboter entladen.

Ein Portallader entnimmt die Einzelteile vom Automationssystem und legt sie auf den Rundtisch der ELC 6.

Foto: Emag

Diese Lösung zeichnet sich insgesamt durch ein enormes Produktionstempo aus – unter anderem auch deshalb, weil die Maschine mit ihrem Rundtisch während des Schweißens (und somit hauptzeitparallel) be- und entladen wird. Zudem laufen die einzelnen Teilprozesse perfekt getaktet ab. Dabei gewährleistet das Prinzip „feststehende Optik/bewegtes Werkstück“ eine hohe Betriebssicherheit. Darüber hinaus kann der Anbieter die Lösung mit Blick auf Technologie, Ausbringung und Automation sehr flexibel für die Kunden ausgestalten, wobei sich Werkstücke bis zu einer maximalen Höhe von 300 Millimetern bearbeiten lassen.

Die komplette Lösung kommt „aus einer Hand“

Grundsätzlich „punktet“ der Spezialist in diesem Anwendungsfeld mit einem umfassenden Technologie-Portfolio, denn die Maschinenbauer haben beispielsweise auch für das nachfolgende Fügen von Rotorwelle und Rotor-Blechpaket sowie das hochpräzise Überdrehen dieses Pakets bereits diverse Lösungen entwickelt. Gleiches gilt für das Drehen, Verzahnen und Schleifen der beiden Rotorwellen-Einzelteile vor dem Verschweißen.

Bei der Automationstechnologie, die den Transport zwischen den Maschinen sicherstellt, werden die Lösungen nach den Vorstellungen der Kunden angepasst. Es kommen zum Beispiel Linienportale, Stapelzellen, Stauförderbänder oder das eigenentwickelte „TrackMotion“-System zum Einsatz – in jedem Fall profitiert das Gesamtsystem von der Einheitlichkeit der eingesetzten Maschinen mit ihren optimierten Schnittstellen. Am Ende stehen Komplettlösungen – und die Kunden müssen nur auf einen einzigen Ansprechpartner während der Planung, Umsetzung sowie im Servicefall zurückgreifen. Wie genau dieses Fertigungssystem aussieht und welche Möglichkeiten es bietet, können Besucherinnen und Besucher der Messe EMO in Hannover vom 18. – 23. September auf dem Messestand der Emag-Gruppe in der Halle 17, Stand C 34 erfahren.

Das könnte Sie auch interessieren:

Werkzeugmaschinenbauer setzt auf digitale Transformation

Instationäre Prozessstellgrößengestaltung zur Optimierung von Drehprozessen