Was Hochverfügbarkeit in der Lenkungsmechanik von Pkw bedeutet

Lenksysteme in modernen Pkw werden immer komplexer. Neue Anforderungen legen den Fokus auf die Sicherheit. Wie lange kann die Funktionsfähigkeit garantiert werden und welche Methode ist dafür die Richtige?

![Bild 1. Explosionszeichnung einer elektromechanischen Lenkung [1]. Grafik: VW Group Components](https://www.ingenieur.de/wp-content/uploads/2022/04/ZA_Hennecke_1.jpg)

Bild 1. Explosionszeichnung einer elektromechanischen Lenkung [1]. Grafik: VW Group Components

Ziel aktueller Entwicklungsaktivitäten ist es, das „höchstverfügbare“ Lenksystem für Personenkraftwagen (Pkw) zu produzieren. Der Artikel verdeutlicht diesbezüglich die Notwendigkeit zur Überprüfung konventioneller und die Erforschung neuer Methoden.

Ausgangssituation

Technologische Fortschritte stellen den Produktentstehungsprozess vor neue Herausforderungen. Automatisiertes Fahren wird im Straßenverkehr an Präsenz gewinnen. Konventionelle Methoden gilt es, dahingehend zu prüfen. Die Sicherheit muss nachgewiesen und die Umsetzung von notwendigen Anforderungen sichergestellt werden. Der Forschungsbedarf wird nachfolgend dargestellt und die Optionen zur Zielerreichung thematisiert.

Forschungsbedarf im Bereich hochverfügbarer Lenkungsmechanik

Als Fallbeispiel dient eine elektromechanische Lenkung von Volkswagen, die in Bild 1 in einer Explosionszeichnung dargestellt ist. Diese kann in sieben Komponente unterteilt werden, wobei lediglich die mechanischen Komponenten und deren Schnittstellen eine Relevanz zur weiteren Bearbeitung haben. Der Motor und das Steuergerät sind dementsprechend nicht relevant [1].

Für die Lenkung muss eine zulässige Verfügbarkeit definiert werden. Die Verfügbarkeit ist die Wahrscheinlichkeit, mit der ein System innerhalb eines Zeitraums funktionstüchtig ist. Die Hochverfügbarkeit lässt keinen Ausfall des Systems zu. Ohne menschlichen Eingriff muss die Funktion bestehen bleiben [2].

Die Hochverfügbarkeit wird im Bereich elektrotechnischer und elektronischer Systeme verwendet [3]. Diese hat in der Mechanik keine Verwendung. Dennoch muss sie in Hinblick auf eine ausfallsichere Lenkungsmechanik gewährleistet sein. Es gilt, diese auch in der Mechanik zu definieren. Konventionelle Methoden müssen geprüft und neue Methoden erforscht werden. Der Forschungsbedarf ist somit eindeutig gegeben.

Mögliche Methoden zur Schaffung der Hochverfügbarkeit in der Mechanik

Grundlegend muss die Konstruktion eine Hochverfügbarkeit aufweisen. Dazu ist die Dauer- oder Zeitfestigkeit im Bauteil zu gewährleisten. In diesem Artikel wird von einer Dauerfestigkeit ausgegangen. Diesbezüglich wird das Bauteil mit allen notwendigen Parametern berechnet. Im Anschluss müssen Fehler betrachtet werden, welche die Verfügbarkeit beeinflussen können.

Zur Fehleranalyse ist die Fehler-Möglichkeits- und -Einfluss-Analyse (FMEA) in der Automobilbranche vertreten. Hierbei liegt der Fokus auf den technischen Risiken [4]. Jedoch ist die Fehleranalyse qualitativ, basiert also auf Grundlage des Wissens vom Anwender. Zudem werden nur Einzelfehler betrachtet. Um dem entgegenzuwirken, könnten Fehlerbaumanalysen (FTA) oder die Methode „Failure Modes, Effects, and Diagnostic Analysis“ (FMEDA) verwendet werden [4]. Zudem müssen zur Umsetzung der Hochverfügbarkeit im Produkt die Anforderungen über einen Anforderungsmanagementprozess bearbeitet werden.

Bild 2 beschreibt die Herangehensweise (eigene Darstellung in Anlehnung an A-SPICE [5]). Hierbei muss zur Ermittlung der konstruktiven Hochverfügbarkeit ein Simulationsansatz gewählt werden. Versuche und „Felderfahrungen“ können ebenfalls dazu beitragen, eine Datengrundlage zu erhalten. Mittels FME(D)A und FTA ist das Produkt zu analysieren. Im letzten Schritt gilt es, mit Hilfe einer Methodik im Anforderungsmanagement die Hochverfügbarkeit im Produkt sicherzustellen.

![Bild 2. Vorgehensweise bei der Bewertung der Hochverfügbarkeit in der Lenkungsmechanik. Eigene Darstellung in Anlehnung an A-SPICE [5]. Grafik: Hennecke](https://www.ingenieur.de/wp-content/uploads/2022/04/ZA_Hennecke_2.jpg)

Bild 2. Vorgehensweise bei der Bewertung der Hochverfügbarkeit in der Lenkungsmechanik. Eigene Darstellung in Anlehnung an A-SPICE [5]. Grafik: Hennecke

Prüfung der Anwendbarkeit der Methoden

Durch die Berechnung der Bauteilbelastung kann die maximale Lastwechselzahl festgestellt werden. Das Erreichen der geforderten Überlebenswahrscheinlichkeit ist somit messbar. Nach AIAG (Automotive Industry Action Group) werden die FTA und FMEDA (nach ISO 26262) als Ergänzung zur FMEA genannt. ISO 26262 bezieht sich auf die funktionale Sicherheit von elektrischen und elektronischen Systemen. Mit der FMEDA wird die Wahrscheinlichkeit, mit der ein Fehler diagnostiziert wird, gesondert betrachtet. Hierbei muss die Fehlerrate bekannt sein.

Nach Aussage von Andrea Held [2] lässt die Hochverfügbarkeit jedoch keinen Ausfall zu. Auf Grundlage dessen ist die FMEDA nicht geeignet, die Hochverfügbarkeit zu gewährleisten, da die Berechnung der Fehlerrate aus der Häufigkeit des Fehlers pro Zeiteinheit resultiert. Besteht bei den Fehlervermeidungs- oder Entdeckungsmaßnahmen die Möglichkeit, dass dennoch Fehler eintreten, muss mittels einer FTA die Wahrscheinlichkeit des Eintritts und des Ausfalls der Funktion ermittelt werden. Die FTA kann somit eine Unterstützung darstellen. Mittels eines Simulationstools lässt sich die Dauerfestigkeit berechnen.

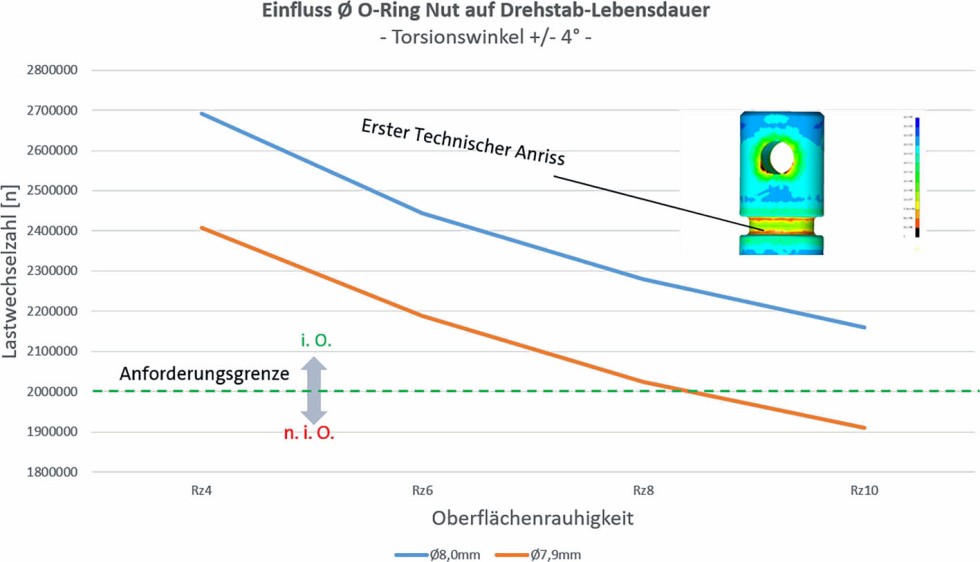

Bild 3. Lebensdauer eines O-Rings, Nut Durchmesser 8 Millimeter / 7,9 Millimeter Drehstab, Grafik: VW Group Components

Bild 3 visualisiert das Ergebnis der Simulation eines Drehstabs. Der Drehstab (Durchmesser O-Ring-Nut = 8 Millimeter) ist mit einer Torsionsbelastung simuliert und die resultierende Lastwechselzahl berechnet (Bild 3 blau). Auf der X-Achse sind mögliche Rauigkeiten (Rz), auf der Y-Achse ist die Lastwechselzahl angegeben. Bei einer Lastwechselzahl von 200.000 wird eine Dauerfestigkeit erreicht.

Die Lastwechselzahl ändert sich durch die Simulation unterschiedlicher Rz. Bei Rz4 beträgt die maximale Lastwechselzahl circa 270.000. Ausgehend von 200.000 ist – zwischen Rz4 und Rz10 und dem Torsionswinkel von +/- 4° – die Hochverfügbarkeit gewährleistet. Aus Simulationssicht können somit die Grenzen der Hochverfügbarkeit definiert werden.

Wie wirken sich Fehler aus?

Fehler können die Verfügbarkeit beeinflussen. Folgender Fehler wird angenommen: „O-Ring Nut Drehstab zu klein“. Ob die Funktion dadurch beeinträchtigt wird, ist mit Hilfe der Berechnung zu ermitteln. Dazu werden 7,9 Millimeter Durchmesser angenommen. Die Lebensdauer wird um 11 Prozent reduziert (Bild 3 orange). Bei Rz4 wird dennoch die Dauerfestigkeit erreicht. Somit ist die Hochverfügbarkeit gewährleistet. Dieser kann jedoch ab ca. Rz8 und Nut-Durchmesser 7,9mm nicht mehr nachgekommen werden. Diese rudimentäre Anwendung der Methoden zeigt, dass sich konstruktiv der Bereich eingrenzen lässt, in dem die Hochverfügbarkeit gegeben ist. Fehlerauswirkungen lassen sich ebenfalls simulieren. Durch die Kombination aus FMEA und FTA kann die Verfügbarkeit des Gesamtsystems ermittelt werden.

Fazit: FMEA und FTA sollten kombiniert werden

Nach aktuellem Kenntnisstand kann die Hochverfügbarkeit in der Lenkungsmechanik nicht nachgewiesen werden. Somit ist aufgrund höherer Sicherheitsanforderungen der Bedarf zur weiteren Erforschung gegeben. Die hochverfügbar konstruierte Lenkungsmechanik ist als Grundlage unabdingbar. Hierbei ist eine Dauer- oder Zeitfestigkeit funktionsrelevanter Bauteile das Ziel. Die Simulation sollte durch eine geeignete Versuchsführung verifiziert werden. Die FMEA als Methode zur Fehleranalyse ist weiterhin eine geeignete Methode im Automobilbereich. Jedoch muss hier ergänzend eine Metrik entwickelt werden, die eine Überlebenswahrscheinlichkeit messbar macht. Dementsprechend muss die FMEA für den quantitativen Ansatz mit der FTA kombiniert werden.

Durch die Anwendung der richtigen Methodik im Anforderungsmanagement muss zudem sichergestellt werden, dass die Anforderungen zur hochverfügbar entwickelten Mechanik auch nachweislich umgesetzt werden.

Literatur

- Volkswagen AG, Selbststudienprogramm 399: Die elektro-mechanische Lenkung mit Achs-Parallelem Antrieb (APA). Wolfsburg: VW AG, 2007, S. 7.

- Held, A.: Oracle 10g Hochverfügbarkeit – Die ausfallsichere Datenbank mit RAC, Data Guard und Flashback. München: Addison-Wesley Verlag, 2005, S. 29.

- Bundesamt für Sicherheit in der Informationstechnik: Hochverfügbarkeitskompendium, Bonn, abgerufen am 09.12.2020: https://www.bsi.bund.de/DE/Themen/Sicherheitsberatung/Hochverfuegbarkeit/HVKompendium/hvkompendium_node.html.

- AIAG/VDA: Fehler-Möglichkeits- und -Einfluss-Analyse. FMEA-Handbuch, 1. Ausgabe. Berlin, 2019, S. 16/17.

- A-SPICE: Process Assessment/Reference Model 2017–11–01–V3.1, VDA QMC Working Group 13/Automotive SIG, 2017, S. 130.

Das könnte Sie auch interessieren:

Zuverlässige Qualitätsprüfung sicherheitsrelevanter Bremsscheiben

Maximilian Hennecke, M.Sc., promoviert am Institut für Flugführung (IFF) Technischen Universität der Braunschweig. Im Rahmen seiner Arbeiten war er bei Volkswagen Group Components in Braunschweig tätig. Foto: Autor