Wie klingt und schwingt ein E-Fahrzeug?

Geräusche und Schwingungen der Nebenaggregate spielen in Elektrofahrzeugen eine größere Rolle als bei Fahrzeugen mit Verbrennungsmotoren. Aber anwendungsorientierte Materiallösungen steuern dagegen und sorgen für einen optimierten Komfort der Insassen.

Beim Elektroauto entfällt die Geräuschkulisse durch den Verbrennungsmotor. Dafür kommen hochfrequente Geräusche durch den Elektroantrieb neu hinzu, die von den Insassen als unangenehm empfunden werden.

Foto: Continental

Wenn der Fahrer oder die weiteren Insassen genau hinhören, bietet die Geräuschkulisse in einem Automobil auch ohne Radiobeschallung ein ganzes Orchester an verschiedenen Tönen: Der Fahrtwind rauscht mal laut, mal leise, je nach Geschwindigkeit und Windeinwirkung. Der Blinker gibt einen regelmäßigen Rhythmus vor. Ein summendes Geräusch stammt von Nebenaggregaten wie Klimakompressor und Servomotor. Die Reifen quietschen bei starken Lenkbewegungen. Auch die Bremsscheiben und -beläge können unangenehmes Quietschen erzeugen. Brems- und Parkassistenten piepen, wenn der Abstand zu klein wird.

Die Mitfahrenden nehmen viele dieser Tonlagen jedoch kaum wahr – zumindest dann, wenn das Fahrzeug durch einen Verbrennungsmotor angetrieben wird. Denn der Motor übertönt einen Großteil der anderen Schallquellen. Im Elektroauto fällt dieses (auch als Maskierungseffekt bekannte) Phänomen dagegen größtenteils weg – und stellt das Entwickler und Hersteller von Automobilen oder auch innovative Zulieferer wie Continental vor neue Herausforderungen.

Know-how in 150 Jahren aufgebaut

Das 1871 gegründete Technologieunternehmen bietet sichere, effiziente und „intelligente“ Lösungen für Fahrzeuge, Maschinen, Verkehr und Transport. Speziell für die nachhaltige und vernetzte Mobilität von Menschen und Gütern entwickeln die Hannoveraner wegweisende Technologien und Dienste. Continental erzielte 2020 einen Umsatz von 37,7 Milliarden Euro und beschäftigt aktuell rund 233.000 Mitarbeiter in 58 Ländern und Märkten. 2021 begeht das Unternehmen sein 150-jähriges Jubiläum.

Mit Schwingungstechnologie gegen Pfeifen und „Magenkribbeln“

Nachdem sich viele Fahrzeughersteller bei der Konstruktion von Elektrofahrzeugen zunächst auf die Entwicklung des Antriebsstrangs und die Verlängerung der Reichweite konzentrierten, nehmen mittlerweile andere Faktoren an Bedeutung zu. Dazu gehören der Komfort und das Wohlbefinden der Fahrzeuginsassen. Denn auch wenn der Elektroantrieb objektiv leiser ist als ein Verbrennungsmotor, so werden seine hochfrequenten Geräusche – die teilweise im vierstelligen Hertzbereich liegen – von Menschen beispielsweise als unangenehmes Pfeifen wahrgenommen. Dies liegt vor allem an der unterschiedlichen Funktionsweise der beiden Motoren: In einem Verbrennungsmotor werden in jedem Zylinder kleine Explosionen erzeugt, während der Elektromotor das Fahrzeug mithilfe eines rotierenden Magnetfelds antreibt.

Auch das Gefühl ist im Elektrofahrzeug ein anderes: Durch die elektromagnetische Krafterzeugung und die höhere Drehzahl des E-Motors wirken die Kräfte und Momente im Fahrzeug nahezu unverzögert. Wenn dann die Karosserie zum Schwingen gebracht wird – und dies lässt sich durch die Eigenfrequenz der Struktur, beispielsweise des Motorgehäuses, weiter verstärken – führt es zu spür- und hörbaren Phänomenen. Ingenieurinnen und Ingenieure sprechen in diesem Zusammenhang auch von NVH-Verhalten. Dabei steht die Abkürzung NVH für die englischen Begriffe Noise (Lärm), Vibration (Schwingung) und Harshness (Rauheit). Für die Entwicklerinnen und Entwickler von modernen E-Fahrzeugen kommt es darauf an, die Insassen vor den unangenehmen Geräuschen und Vibrationen wirkungsvoll zu schützen.

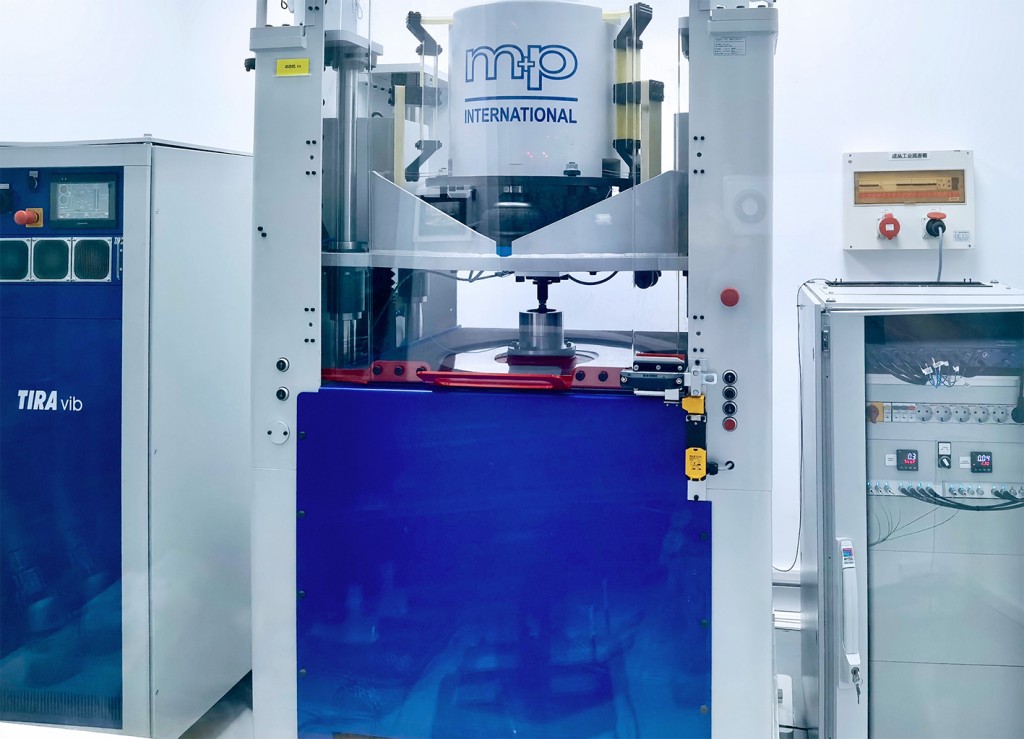

Zum Testen der speziellen Lagerelemente für Elektrofahrzeuge wurde beim Automobilzulieferer und Werkstoffspezialisten ein Hochfrequenzprüfstand installiert.

Foto: Continental

Optimierte Lagerungen halten den Motor in Position

Um die hochfrequenten Anregungen von Motor und Fahrbahn so effizient wie möglich von der Karosserie zu isolieren, kommt der Lagerung von Motoren und Fahrwerk in elektrisch angetriebenen Fahrzeugen eine wichtige Rolle zu. Es gibt viele Stellschrauben, an denen die Lagerungsprofis von Continental bei Konzepten drehen können, um eine optimale, auf das Fahrzeug abgestimmte Lösung zu entwickeln – angefangen beim Design bis hin zum Material.

Eine Motorlagerung besteht – unabhängig von der Antriebsart – aus jeweils einem Anbindungselement auf der Motor- und der Karosserieseite und einem elastischen Verbindungsstück, welches die Isolation übernimmt. Dabei gibt es viele Variationsmöglichkeiten. Denn ob sich eine Drei- oder Vier-Punkt-Lagerung, ein Buchsen-, Konus- oder Hydrolager, eine Single- oder Double-Isolation am besten eignet, hängt von den Forderungen und der Fahrzeugplattform des jeweiligen Herstellers ab. Mithilfe von Simulationsverfahren wie der „Finite-Elemente-Analyse“ (FEA) und eigenen Materialmodellen können die Expertinnen und Experten das Design und die Eigenschaften der Lagerungskomponenten bereits in sehr frühen Entwicklungsphasen optimieren. Dabei kann es beispielsweise um die Charakteristik, Festigkeit und Beständigkeit bei Bruchlasten oder um die Lebensdauer gehen. Darüber hinaus werden zum Feintuning in der Prototypenphase auch subjektive und objektive NVH-Analyseverfahren im Fahrzeuginnenraum und beim Fahrwerk eingesetzt.

Innovatives Design und optimierte Werkstoffe ergänzen sich

Besonders viel Augenmerk legen die Materialexpertinnen und -experten von Continental dabei auf die passende Werkstoffauswahl. Da Elektrofahrzeuge aufgrund der großen Antriebsakkus ohnehin schon recht schwer sind, gilt es, die Bauteile bei optimaler Leistung möglichst leicht zu machen. So kann die Reichweite des Fahrzeugs vergrößert werden.

Infrage kommende Werkstoffe für die Anbindungselemente sind Stahl, der durch seine große spezifische Steifigkeit hohe Kräfte und Momente aufnehmen kann, oder faserverstärkte Hochleistungspolyamide, die mit ihrer geringen Dichte besonders leicht sind. Oftmals können Konstruktionen aus Aluminium einen Mittelweg zwischen den beiden Extremen abbilden.

Der Standort in Changshu beherbergt ein Entwicklungscenter, an dem Lagerelemente für Elektrofahrzeuge konzipiert, produziert und geprüft werden können.

Foto: Continental

Für das eigentliche Isolationselement greifen die Hannoveraner auf 150 Jahre Erfahrung „in Gummi“ zurück. Dabei gibt es einen Zielkonflikt, was die jeweiligen Anforderungen betrifft. Die Gummi-Mischungen, die für Elektromotoren genutzt werden, unterscheiden sich von jenen, die für Verbrenner zum Einsatz kommen. Beim E-Fahrzeug ist die Mischung geringeren Temperaturen im Motorraum ausgesetzt. Daher kann das Mischungsrezept hinsichtlich einer optimierten dynamischen Verhärtung und Lebensdauer ausgerichtet werden.

Die Herausforderung für das Isolationselement liegt vor allem darin, die richtige statische und dynamische Steifigkeit zu generieren. Darüber hinaus sind Beständigkeit für die optimale Isolation und ein Höchstmaß an Sicherheit gefragt. Wenn nach erfolgreicher Auslegungsphase zum Schluss alles stimmt, können sowohl das Fahrgefühl als auch die Geräuschkulisse eines E-Fahrzeugs zu einem rundum gelungenen Erlebnis werden.

Das könnte Sie auch interessieren:

Schwäbische Kooperation treibt die Elektromobilität an

Maschinenbauer und Fahrzeughersteller starten Batteriekooperation

Technologischer Durchbruch: Beschichtete Bremsscheiben vermeiden Feinstaubemissionen