Zuverlässige Qualitätsprüfung sicherheitsrelevanter Bremsscheiben

Bremsscheiben gehören zu den für die Sicherheit ausschlaggebenden Bauteilen im Automobil – insbesondere in E-Fahrzeugen. Eine neuartige Inline-Messplattform erkennt jetzt in kurzer Zeit Oberflächendefekte im Mikrometerbereich.

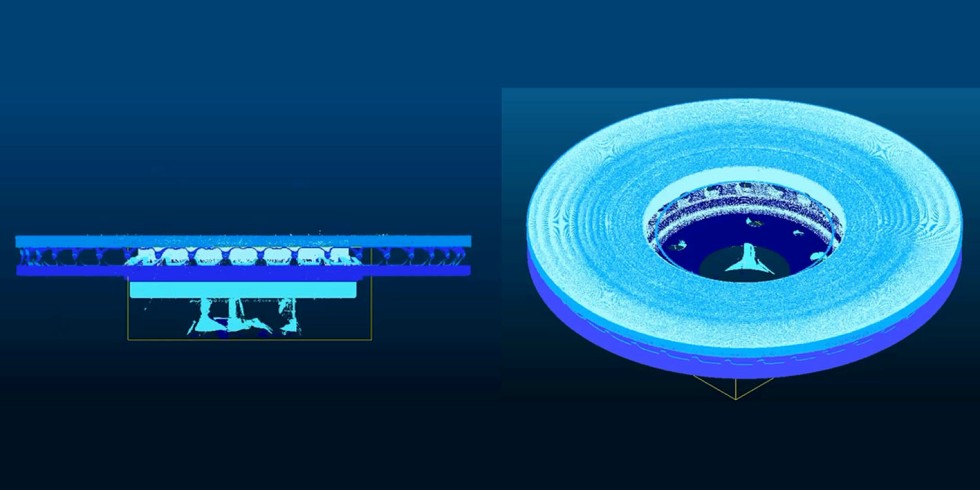

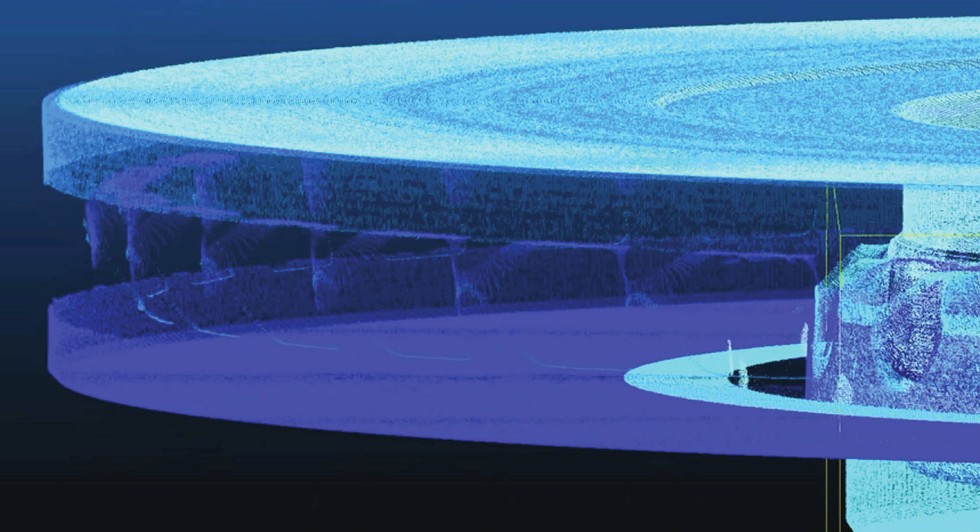

Die Mess- und Inspektionsplattform „ZeroTouch“ verwendet 3D-Scanner, die die Bremsscheibe in einem einzigen, nur wenige Sekunden dauernden Inspektionsvorgang vermessen, während die Analysesoftware aus den Millionen von Datenpunkten einen digitalen Zwilling erstellt. Grafik: DWFritz Automation

Bremsscheiben müssen mehrere Millionen Bremsvorgänge unbeschadet überstehen. Aus diesem Grund müssen die Hersteller von Elektrofahrzeugen sicherstellen, dass die Komponenten keine Defekte, zum Beispiel Risse im Material, aufweisen und beim Einbau in das Fahrzeug innerhalb enger Maßvorgaben liegen. Damit lässt sich das Unfallrisiko minimieren und das Geräusch-, Härte- und Vibrationsverhalten (NHV) zu verbessern.

Die Qualitätsprüfung von Bremsscheiben war jedoch bisher eine Herausforderung. Da die Prüfsysteme meist mit Kontaktsensoren arbeiten und nur eine Seite gleichzeitig prüfen können, sind für eine vollständige Prüfung meist zwei Maschinen erforderlich, was den Qualitätsprüfungsprozess unnötig in die Länge zieht. Zwar werden die Inspektionssysteme oft durch Matrixkameras ergänzt, diese gewährleisten aber nur eine 2D-Inspektion, sodass oberflächliche und möglicherweise harmlose Risse oder Staubpartikel nicht von tiefer gehenden Fehlern unterschieden werden können.

Was sind die Besonderheiten bei Bremsen für die E-Mobilität?

Angesichts der Elektromobilitäts-Pläne großer Automobilhersteller wie VW müssen die Fahrzeugbremsen deutlich höhere Anforderungen erfüllen. E-Motoren liefern ein wesentlich höheres Drehmoment an den Antriebsstrang, wodurch die Autos eine schnelle oder bessere Beschleunigung haben. Um die Sicherheit von Fahrzeugen und Fußgängern sowie einen sicheren Bremsweg zu gewährleisten – letzteres stellt eine Schlüsselgröße dar –, müssen die Bremsscheiben von höchster Qualität sein. Die Einhaltung engerer Toleranzen in 3D ermöglicht eine bessere Fertigung, die wiederum zu kürzeren Bremswegen und einer besseren NHV-Leistung führt.

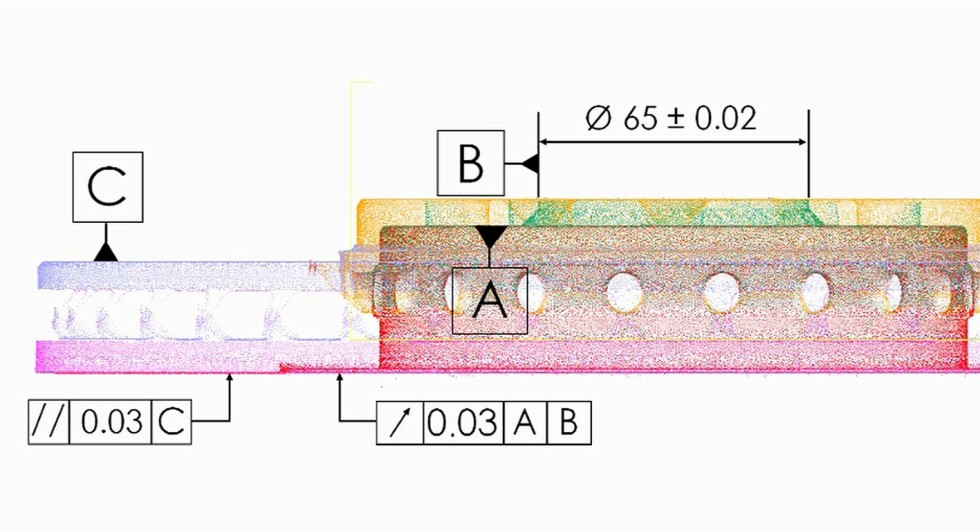

Das Bild zeigt eine hochdichte Punktwolke eines Teils der Bremsscheibe, überlagert von GD&Ts der wichtigsten Abmessungen, die von der ZeroTouch-Rotationsmess-Plattform gemessen werden. Grafik: DWFritz Automation

Oberflächendefekte an Bremsscheiben werden derzeit durch eine Kombination aus manueller Prüfung und zusätzlichen Prüfgeräten kontrolliert und erhöhen so das Risiko für Qualitätsmängel. Da sich Bremsscheiben mit einer besonders hohen Geschwindigkeit drehen, können selbst kleinste geometrische Fehler an diesen Bauteilen zu Vibrationen und einem ungünstigen NHV-Profil führen. Daraus ergeben sich eine geringere Wirksamkeit und ein höherer Verschleiß, was sich wiederum negativ auf die Fahrsicherheit auswirkt.

Bremsscheibenprüfung erforderte bisher mehrere Maschinen

Bisher standen die Hersteller bei der Qualitätsprüfung von Bremsscheiben vor großen Herausforderungen. „Zur Überprüfung der Geometrie werden üblicherweise taktile Sensoren und 2D-Kameras eingesetzt“, berichtet Dave Mendez, General Manager und Vice President der Business Unit ZeroTouch bei DWFritz Automation. „Herkömmliche Tastsensoren sind jedoch nicht in der Lage, beide Seiten der Bremsscheibe gleichzeitig zu prüfen.“ Um dies zu ermöglichen, werden daher zwei Maschinen nacheinander installiert. Außerdem können die Sensoren die Bremsscheiben nur stichprobenartig prüfen, indem sie einer einzelnen Kreislinie auf der Bremsscheibe folgen und diese auf Materialfehler untersuchen. Es besteht also die Gefahr, dass Fehler übersehen werden, da das Prüfgerät nur einen begrenzten Teil der Oberfläche kontrolliert. Das Gleiche gilt für die anschließende Prüfung mit Matrixkameras: Da die visuellen Prüfsysteme die Oberfläche nur zweidimensional erfassen, ist meist noch eine manuelle Sichtprüfung durch einen Mitarbeiter des Qualitätsmanagements (QM) notwendig, um festzustellen, ob die Poren, Dellen und Kratzer auf der Oberfläche vernachlässigbar sind oder die Bremsscheibe als fehlerhaftes Teil behandelt werden muss.

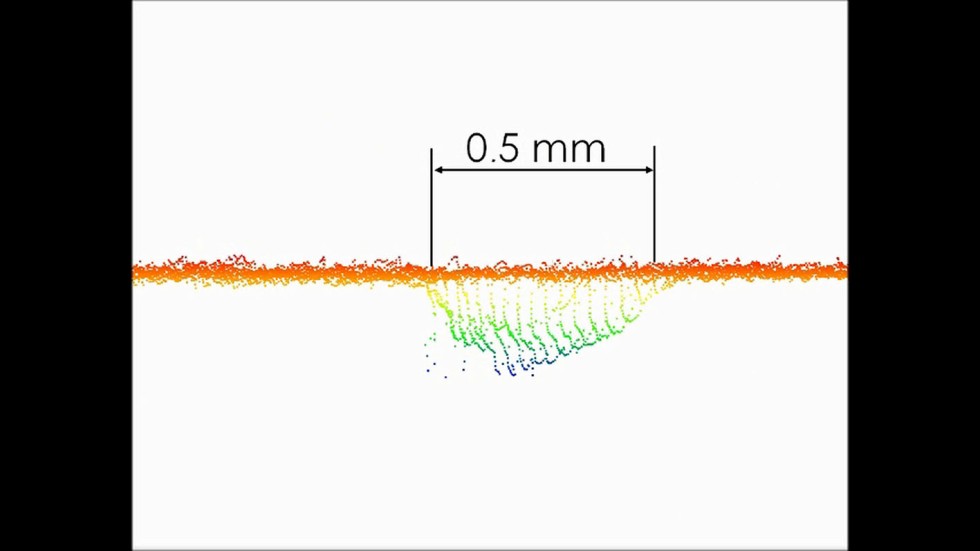

Die hochlauflösende Grafik zeigt einen vom „ZTR“ aufgenommenen Oberflächenfehler mit deutlicher Vergrößerung. Grafik: DWFritz Automation

Auch der Betrieb mehrerer Prüfsysteme erfordert einen höheren Arbeits- und Zeitaufwand. Die Lagekalibrierung der Maschinen muss besonders präzise sein, damit die Messung von Parametern wie Bremsscheibendicke oder Parallelität desselben Prüfteils auf beiden Systemen und dem zugrunde liegenden Referenzsystem so genau wie möglich ist. Ein Referenzsystem ist das Basiskoordinatensystem, in dessen Bezug die Teilemessungen durchgeführt werden. Wichtige Referenzmerkmale werden als Bezugspunkte für mehrere Maschinen verwendet, damit die Messungen aufeinander abgestimmt oder richtig kalibriert werden können. Darüber hinaus muss der Be- und Entladevorgang oft manuell durchgeführt werden. Schließlich werden die Maschinen mit Berührungssensoren, 2D- oder QR-Code-Kameras verschiedener Hersteller ausgestattet, was den Aufwand verdoppelt, angefangen bei der Bestellung der Geräte bis hin zur Schulung und regelmäßigen Wartung.

Berührungsloses Prüfverfahren erzeugt digitalen Zwilling aus Millionen von Datenpunkten

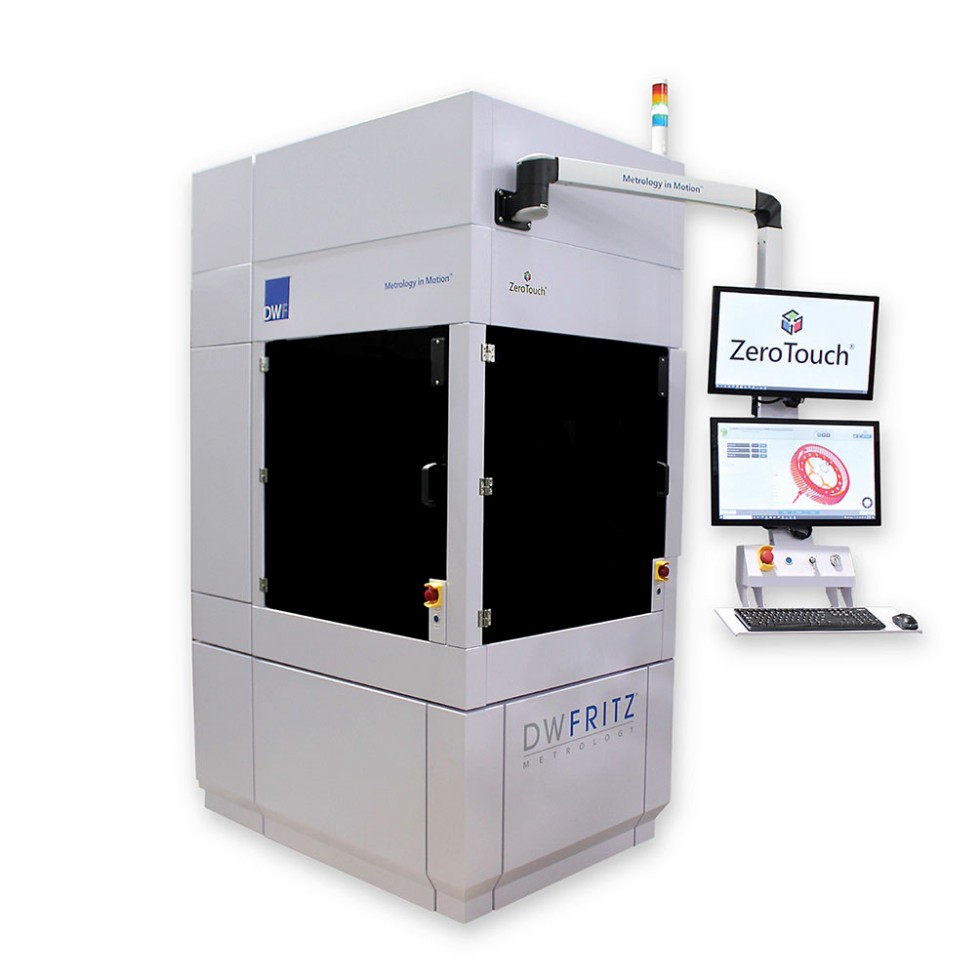

Wie lässt sich also die Präzision des Prüfprozesses optimieren und gleichzeitig der Aufwand reduzieren? DWFritz Automation, ein in den USA ansässiger Entwickler und Hersteller von Anlagen für die automatisierte, berührungslose Hochgeschwindigkeitsprüfung, hat seine „ZeroTouch“-Messplattform speziell für die Inspektion von Bremsscheiben angepasst. Das „ZeroTouch Rotational (ZTR) Metrology System“ prüft alle relevanten Parameter in einem einzigen Prüfvorgang und lässt sich platzsparend direkt in die Produktionslinie integrieren.

Der Entwickler und Hersteller von Anlagen für die automatisierte, kontaktlose Hochgeschwindigkeitsprüfung hat seine „ZeroTouch“-Messplattform speziell an die Bremsscheibeninspektion angepasst.

Foto: DWFritz Automation

Alle Prozessschritte können automatisiert werden, einschließlich des Be- und Entladens. Die Bremsscheibe wird mit einem pneumatischen Lader, einem Portalsystem oder einem Roboter in das System geladen und auf der Messplattform positioniert. Diese Plattform rotiert, während mehrere Sensoren die Bremsscheibe während des Messvorgangs von verschiedenen Seiten abtasten.

„Um die Bremsscheiben möglichst genau auf Defekte prüfen zu können, setzen wir bis zu sechs strategisch positionierte, berührungslose Sensoren ein“, erklärt Mendez. „Diese tasten die Bremsscheibe ab und erstellen in nur 20 Sekunden ein mikrometergenaues 3D-Modell, das auf der Messung von Millionen von Datenpunkten basiert.“

Eine in der Industrie bewährte Analysesoftware generiert dann auf der Grundlage der Messungen der einzelnen Scanner ein genaues 3D-Modell der Bremsscheibe. Dieses wird in Echtzeit auf geometrische Fehler oder Defekte an der Oberfläche überprüft, indem das Prüfobjekt mit einem Referenzmodell verglichen wird. Dabei werden Ebenheit und Parallelität beziehungsweise Welligkeit überprüft und auch tiefere Schäden zuverlässig erkannt. Das präzise Messverfahren stellt auch sicher, dass zum Beispiel Staubpartikel identifiziert werden, um Verwechslungen mit oberflächlichen Defekten auszuschließen und so Fehl-Alarme zu reduzieren. Bei zu großen Differenzen zwischen Soll- und Ist-Werten gibt das System eine Warnung aus und sortiert das defekte Teil automatisch aus, sodass die Wahrscheinlichkeit, eine fehlerhafte Bremsscheibe einzubauen, gegen Null geht.

Während des Prüfprozesses werden Parameter wie Ebenheit, Parallelität oder Welligkeit überprüft. Bei zu großen Differenzen zwischen Soll- und Ist-Wert gibt das System eine Warnung aus und sortiert das defekte Teil automatisch aus. Grafik: DWFritz Automation

Platzersparnis im Produktionsbetrieb durch weniger Prüfsysteme

Da ZeroTouch alle wichtigen Parameter in einem einzigen Arbeitsgang prüft und in der Lage ist, mehrere SKUs mit unterschiedlichen Formen und Größen zu analysieren, entfallen die Kosten für den Kauf zusätzlicher Maschinen. Herkömmliche Messmethoden verwenden bisher mindestens zwei Systeme – taktile oder andere – sowie ein System mit Matrixkameras.

„ZTR bietet unseren Kunden die beste Kapitalrendite für die Inline-Produktion von Bremsscheiben, während gleichzeitig nur wenig Platz benötigt wird und ein hoher Durchsatz erreicht wird“, erklärt Mendez. „Es eignet sich auch gut für Offline-Prüfanwendungen, bei denen das System für schwere Teile mit einem pneumatischen Teile-Be- und -Entlader ausgestattet werden kann.“ Die Zeitersparnis macht sich auch bei der Inbetriebnahme bemerkbar, da die Mitarbeiter nur ein einziges System bedienen und gegebenenfalls warten müssen. Bei Rückfragen steht ein kompetenter Ansprechpartner von DWFritz zur Verfügung, sodass es nicht notwendig ist, mehrere Hersteller gleichzeitig zu kontaktieren und zeitaufwendige Technikertermine für eventuell komplexere Maschinenprobleme oder Wartungsaufgaben zu koordinieren.

Ein weiterer Vorteil ist die geringere Fehleranfälligkeit und hohe Wiederholbarkeit im Vergleich zu herkömmlichen Prüfverfahren. Da das Prüfteil in einem Messvorgang komplett abgetastet wird, muss die Bremsscheibe im Gegensatz zu Systemen, die auf Kontaktsensoren setzen, nicht neu positioniert werden. In der Folge führt dies zu einer Zeitersparnis und einem geringeren Fehlerrisiko. „Unser Ziel war es, ein System zu entwickeln, das mit möglichst geringem Mehraufwand für den Hersteller in einem einzigen Prüfvorgang fehlerhafte Teile schnell und sicher von korrekt produzierten Teilen unterscheiden kann. Dies ist uns mit der ZeroTouch-Rotationsmesstechnik-Plattform gelungen“, so Mendez abschließend.

Das könnte Sie auch interessieren:

Den Überblick behalten bei Prüfungen und Wartungen