Leichtbau im Maschinenbau ganzheitlich denken

In den klassischen Leichtbausparten Luftfahrt- und Automobilindustrie ist der Einfluss einer Gewichtsreduktion über einfache Kenngrößen wie den Treibstoffverbrauch messbar. Ein systemischer Produktentstehungsprozess soll dazu führen, Leichtbaupotenziale gezielt zu heben.

Die Liebherr Verzahntechnik GmbH wirkt als Konsortialführer im Projekt mit. Ziel ist beispielsweise, in gewichtsreduzierten Robotern die Antriebe energieeffizienter ausführen zu können.

Foto: Liebherr

Der forcierte Einsatz eines systematischen Leichtbaus wird in vielen Branchen nicht ausreichend berücksichtigt. Denn es fehlen Ansätze zur ganzheitlichen Bewertung von konstruktiven, fertigungs- und werkstofftechnischen Leichtbaumaßnahmen. Das vom BMWi geförderte Projekt SyProLei verfolgt daher das Ziel, eine Methodik zu erarbeiten, die eine effektive und zugleich effiziente Entwicklung von technisch, wirtschaftlich und ökologisch attraktiven Leichtbau-Produkte möglich macht, Bild 1.

Bild 1. Um den Leichtbaugrad in der angewandten Produktentwicklung systematisch zu fördern, hat sich ein Konsortium aus Industrie und Hochschule zusammengeschlossen. Grafik: wbk

Leichtbau unterstützt die Umwelt und verbessert die Maschinenkonstruktion

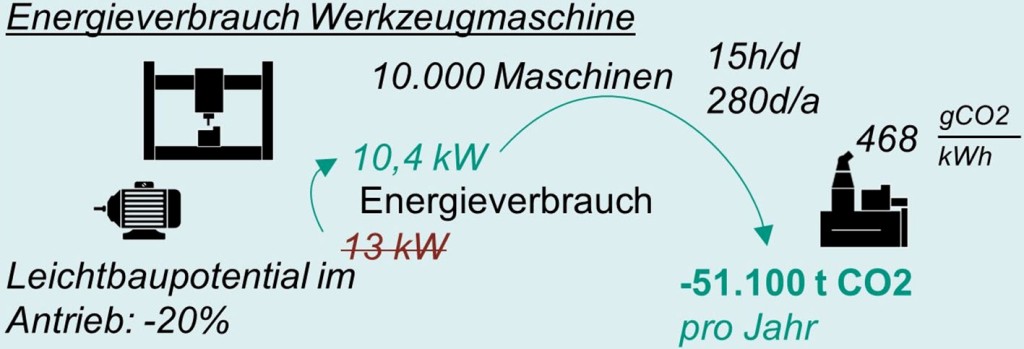

In Luftfahrt- und Automobilindustrie lässt sich der Nutzen einer Gewichtsreduktion direkt vermitteln. Denn über einfache Kenngrößen wie den Treibstoffverbrauch wird der Einfluss unverzüglich messbar – und der Vorteil für den Kunden und die Umwelt dadurch spürbar. Abseits dieser Branchen ist der Einsatz von Leichtbaulösungen – aufgrund der daraus oft resultierenden Kostensteigerungen – stark gehemmt. Bild 2 zeigt beispielhaft die Chancen, die sich durch Leichtbau im Maschinen- und Anlagenbau ergeben, wenn in dessen Folge beispielsweise Antriebe schwächer ausgelegt werden können. Zusätzlich hat dies Kosteneinsparungen bei den Antrieben zur Folge. Zudem kann die Produktivität und Genauigkeit von Maschinen durch zielgerichteten Leichtbau bei den dynamischen Komponenten gesteigert werden [1]. Zur Ausschöpfung dieser Potenziale fehlt jedoch ein ganzheitlicher Ansatz für die Leichtbauentwicklung.

Aufbau und Ziele des Forschungsprojektes

Um den Leichtbaugrad in der angewandten Produktentwicklung systematisch zu erhöhen, hat sich ein Konsortium – gefördert vom Bundesministerium für Wirtschaft und Energie im Rahmen des Technologietransfer-Programms Leichtbau – aus Unternehmen unterschiedlicher Größen mit Forschungsinstituten zusammengeschlossen. Das methodische Wissen der Partner ConmatiX Engineering Solutions GmbH, :em engineering methods AG, Emm! solutions GmbH, Siemens Digital Industries Software, Karlsruher Institut für Technologie (KIT) und dem wbk Institut für Produktionstechnik sowie der Universität des Saarlandes wird durch die Anwendungsfälle der Use-Case-Partner ergänzt.

Die Firma Liebherr Verzahntechnik aus Kempten als Konsortialführer entwickelt leichte Portalroboter, um beispielsweise Antriebe energieeffizienter ausführen zu können. Bei der Otto Bock SE & Co. KGaA sollen Beinprothesen leichter gestaltet werden, um dem Prothesenträger mehr Mobilität zu ermöglichen. Die Firma Qeridoo setzt sich das Ziel, einen leichten Fahrradanhänger zu entwickeln, um mehr Menschen zu animieren, das Fahrrad für private Aktivitäten, zum Beispiel den Einkauf zu nehmen – dies sind nur drei Beispiele von vielen, die die Chancen von Leichtbaumaßnahmen deutlich machen.

Das Vorgehen im Projekt – Entwicklungsprozesse neu angehen

Die heutigen Entwicklungsprozesse beruhen auf verschiedenen Sichtweisen und Grundmodellen, wie beispielsweise den klassischen Ansätzen des „Wasserfallmodells“, der VDI-Richtlinie 2221 beziehungsweise 2206 oder des „Incose“-Systems Engineering. Mit Blick auf eine ganzheitliche Gewichtseinsparung rückt eine systemische Sichtweise in den Fokus, die jedoch bei reiner Gewichtsoptimierung oftmals zu Abstrichen bei den Kosten- und/oder Umweltzielsetzungen führt. Dies führt zu einem Zielgrößenkonflikt.

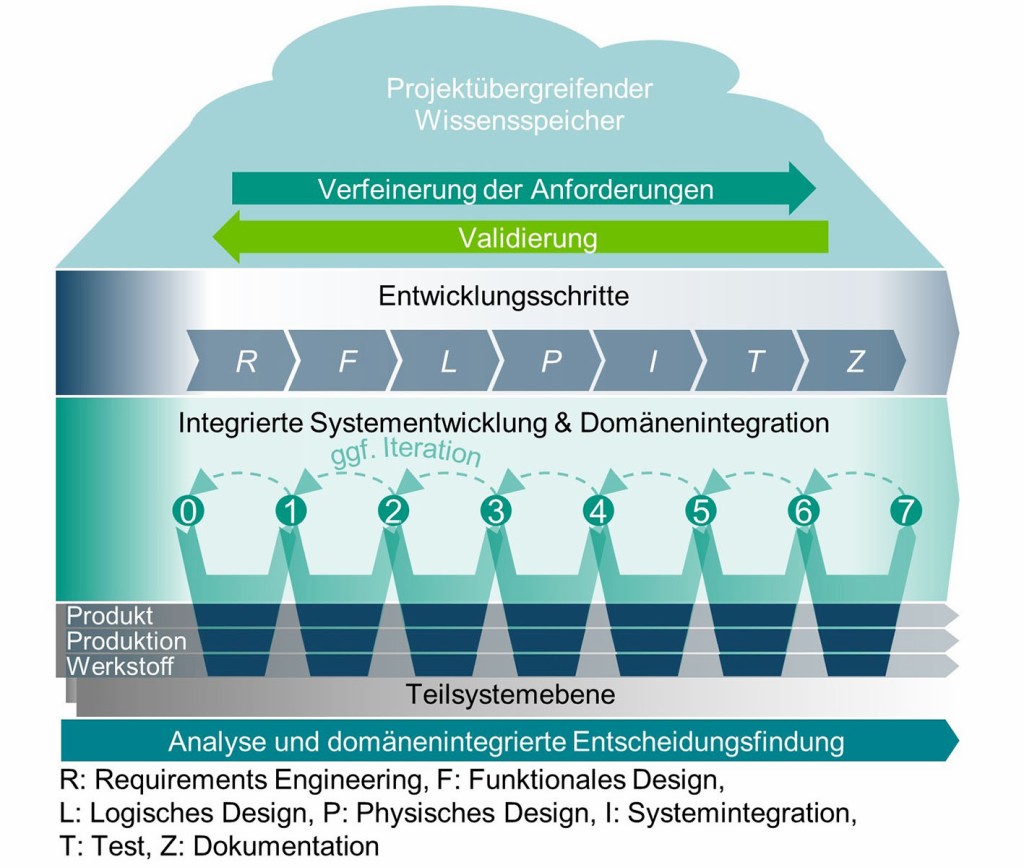

Zur Lösung dieses Konflikts wird ein systemischer und fachbereichsübergreifender Ansatz gewählt. Angelehnt an das V-Modell auf Domänensicht von Bender [2] werden die Domänen Produkt, Produktion und Werkstoff bereits frühzeitig miteinbezogen. In jedem Schritt wird zudem zunächst das Gesamtsystem betrachtet und dieses dann auf Teilsysteme heruntergebrochen. Optimierungen sind durch die ständigen Iterationen durchgängig möglich (Bild 3).

Ein gängiger Optimierungsansatz ist die in [3] beschriebene X-orientierte Optimierung, bei dem ein Zielkriterium definiert wird, das in der Entwicklung optimiert wird. Bei mehreren Zielkriterien wird die Komplexität erhöht, weshalb hier eine multikriterielle Entscheidungsfindung entwickelt wird. Durch die Entwicklung von Bewertungsmethoden für bestimmte Fertigungsverfahren und die Integration der Werkstoffe können die Domänen Produkt, Produktion und Werkstoff in die Entscheidungsfindung miteingebunden werden. Hierzu gehört auch das korrelative Einberechnen entsprechender Fügemöglichkeiten, insbesondere in Bezug auf ein Multi-Material-Design. Durch die Einbindung bestehender Fertigungssysteme oder Lieferantenstrukturen in den Produktentstehungsprozess sowie eine systematische Optimierung im Hinblick auf Leichtbaufertigungsprozesse soll dieser noch attraktiver gemacht werden.

Digitalisierter Workflow unterstützt die Entwickler

Die Abbildung des Workflow über digitale Tools ist eine weitere Herausforderung im Projekt: Eine durchgängige digitale Prozesskette ermöglicht ein Tracking von Merkmalen vom „Requirements Engineering“ bis zum „Physischen Design“. Dadurch wird eine bauteil- und subsystemübergreifende (Leichtbau-)Optimierung des Gesamtprodukts möglich. Zudem können Erfahrungswerte über den in Bild 3 dargestellten Wissensspeicher gezielt bereitgestellt werden. Entscheidend ist es, die Neutralität bei den Datenformaten zu wahren, um eine großflächige Verbreitung des Ansatzes nach Projektende in der Industrie und die Integration in gewachsenen IT-Strukturen zu erlauben. Innerhalb des Projekts wird der Workflow, basierend auf Anwendungen der Firma Siemens Digital Industries Software, initial implementiert, um die Anwendbarkeit zu demonstrieren.

Die Anwendung der entwickelten Vorgehensweise soll es beispielsweise Liebherr ermöglichen, eine effiziente Entwicklung ihrer Leichtbau-Portalroboter durchzuführen. Aus dem Wissensspeicher können hierzu frühzeitig Informationen für bestimmte Lösungskonzepte abgerufen und erste Lösungen ausgeschlossen werden. Durch die Verknüpfung von Erfahrungswerten aus dem Wissensspeicher kann außerdem bereits in der frühen Phase der Produktentwicklung in die Planung der Produktion eingestiegen werden, was in der Folge die Entwicklungskosten unmittelbar senkt. Die integrierte multikriterielle Bewertungsmethodik fördert dabei entsprechende Einsparungen – indem zum Beispiel effizientere Antriebe in die Evaluation miteinbezogen werden können. So lässt sich schließlich das ganzheitliche Optimum auch aus Sichtweise der entstehenden Leichtbau-Mehrkosten identifizieren.

Konsortium gewährleistet Übertragung auf viele Branchen

Das breit gefächerte Konsortium aus Universitäten, Industrie- und Dienstleistungsunternehmen hat sich zum Ziel gesetzt, eine standardisierte Entwicklungsmethodik für den systemischen Leichtbau zu entwickeln, um entsprechend technische, wirtschaftliche und ökologische Potentiale künftig gezielter nutzen zu können. Mithilfe digitaler Tools soll der Effekt auf die Leichtbauentwicklung verstärkt werden. Durch die vielfältige Zusammensetzung des Konsortiums, insbesondere im Bereich der Use Cases, soll die Übertragbarkeit auf neue Branchen gewährleistet werden.

Neben den als Autoren benannten Professoren wirken im Projekt weitere Experten von den beteiligten Instituten mit:

- Johannes Scholz, M. Sc., wissenschaftlicher Mitarbeiter am KIT / wbk,

- Jerome Kaspar, M. Sc., wissenschaftlicher Mitarbeiter an der Universität des Saarlandes,

- Dr.-Ing. Steven Quirin, wissenschaftlicher Mitarbeiter an der Universität des Saarlandes,

- Paul Ruhland, M. Sc, wissenschaftlicher Mitarbeiter am KIT / wbk,

- Dr.-Ing. Sven Coutandin, Oberingenieur am KIT / wbk.

Literatur

- Hansmersmann, A.; Birenbaum, C.; Burkhardt, J.; Schneider, M.; Stroka, M.: Leichtbau im Maschinen-, Anlagen und Gerätebau: Herausforderungen – Potenziale – Mehrwerte – Beispiele. Handbuch Fraunhofer IPA/Leichtbau BW GmbH, Stuttgart, 2016.

- Bender, K.: Embedded Systems: Qualitätsorientierte Entwicklung. Berlin: Springer-Verlag, 2005.

- Bauer, S.: Design for X–Ansätze zur Definition und Strukturierung. In: DFX 2003: Proceedings of the 14th Symposium on Design for X,. Neukirchen/Erlangen, 13.-14.10.2003, S. 1–8.

Das könnte Sie auch interessieren:

Mit KI zum digitalisierten Fertigungsprozess

Intelligente Fertigungszelle erfüllt strenge Medizintechnik-Richtlinien

So optimieren Betriebe Produktentwicklung und Fertigung mit virtueller Simulation

Jürgen Fleischer, Prof. Dr.-Ing., leitet das wbk Institut für Produktionstechnik des Karlsruher Instituts für Technologie. Foto: wbk

Hans-Georg Herrmann, Prof. Dr., leitet den Lehrstuhl für Leichtbausysteme an der Universität des Saarlandes.

Michael Vielhaber, Prof. Dr.-Ing., leitet den Lehrstuhl für Konstruktionstechnik an der Universität des Saarlandes.