Digitale Lösungen für integrierte Verpackungskunst

Ein Verpackungsanlagenbauer steuert seine Geschäftsprozesse erfolgreich mit einem Multiprojektmanagement-System. Die Software hat das Unternehmen seit dem Jahr 2000 maßgeblich dabei unterstützt, das Wachstum zu meistern. Heute steht sie mehr denn je im Zentrum der Digitalisierungsstrategie der Oberbayern.

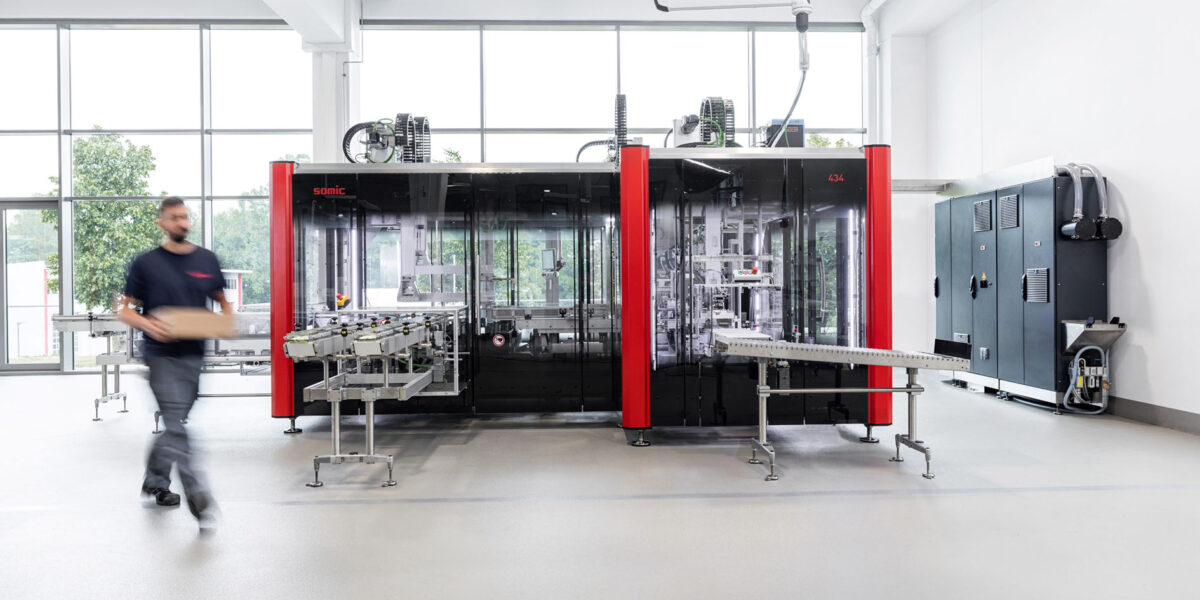

Maschine und Mensch: Der Verpackungsanlagenbauer stellt komplette mechatronische Funktionseinheiten in Form eines Systembaukastens zur Verfügung.

Foto: Somic

Der mittelständische Anlagenbauer Somic entwickelt und fertigt kundenspezifisch ausgelegte Endverpackungsanlagen – ein komplexes Projektgeschäft mit mehrmonatigen Durchlaufzeiten und hoher Kapitalbindung. Um die Risiken seiner Großaufträge zu beherrschen, setzt das mittelständische Unternehmen aus dem oberbayerischen Amerang bei der Vernetzung aller Arbeitsabläufe bereits seit über zwei Jahrzehnten auf das Multiprojektmanagement-System „ams.erp“. Anfangs kam der Anbindung von Fremdfertigern und dem Datenaustausch mit der Produktentwicklung besondere Bedeutung zu. Inzwischen sind die Anforderungen jedoch infolge des Zukaufs eines Fertigungsunternehmens, der Eröffnung eines Standorts für die Montage und Inbetriebnahme in den USA und der Integration eines automatisierten Hochregallagers noch deutlich gewachsen.

Kernaufgabe: die Artikelvielfalt bewältigen

Die Kunden des bayerischen Verpackungsspezialisten stammen sowohl aus dem Nahrungsmittelsegment als auch aus dem Non-Food-Sektor mit unzähligen Produktarten: von Schreibwaren über Pflanzen und Kosmetikprodukten bis hin zu Deko- und Haushaltsgegenständen. Aufgrund der Artikelvielfalt besteht die Hauptherausforderung darin, die durchweg verschiedenartigen Anforderungen an die jeweils benötigten Umverpackungen so effizient wie möglich zu erfüllen. Dies gelingt, indem Somic komplette mechatronische Funktionseinheiten in Form eines Systembaukastens zur Verfügung stellt. Über die individuell konfigurierbare Kombination zahlreicher Standardkomponenten lassen sich sämtliche Anlagen an jeden Kundenbedarf anpassen. Dieses modulare System ist seit jeher der Motor für das Firmenwachstum, das schon in den Jahren direkt nach der Gründung 1974 im zweistelligen Prozentbereich per anno lag.

Der Stammsitz des mittelständischen Unternehmens befindet sich im oberbayerischen Amerang.

Foto: Somic

Angesichts dieser Entwicklung stieß das hauptsächlich kundenspezifisch arbeitende Unternehmen immer stärker an die Grenzen seiner IT-Landschaft: Die ursprüngliche, historisch gewachsene Struktur mit diversen Insellösungen war nicht mehr in der Lage, das sich ständig ausweitende Projektgeschäft effizient abzubilden. Da Einkauf, Fertigung und auch alle anderen Abteilungen voneinander losgelöste Einzelsysteme betrieben, konnte bei dem Maschinenbauer kein durchgehender Informations- und Arbeitsfluss etabliert werden.

Das Ziel einer projektübergreifenden Organisation

Neben einem hohen manuellen Aufwand bei der Mehrfacherfassung kam es daher zu inakzeptablen Informations- und Reibungsverlusten, so zum Beispiel zu erhöhten Liegezeiten an den Übergabepunkten. Insgesamt gesehen fehlte eine klare, unternehmensweit nachvollziehbare Organisation der Prozesse. Beispiel Kostenerfassung: Hier gingen projektübergreifende Auswertungen mit erheblichen Aufwänden einher, da die Mitarbeitenden die gewünschten Daten „zu Fuß“ in den jeweiligen Abteilungen recherchieren, addieren oder konsolidieren mussten.

Bemerkenswerterweise kam der Anstoß zur IT-Reorganisation aus der Logistik. „Wir hatten eine Größe erreicht, bei der die manuelle Arbeit mit Excel-Sheets und dergleichen uns die Grenzen aufzeigten. Im Berichtswesen trat dieses Manko besonders deutlich zutage. Hier konnten wir die gewünschten Kennzahlen und Informationen nur mit größtem Aufwand bereitstellen. Doch gerade in der Materialwirtschaft sind wir darauf angewiesen, möglichst in Echtzeit mit den anderen Unternehmensbereichen kommunizieren zu können“, erinnert sich Bernhard Wild, zuständig für die Bereiche Materialwirtschaft, Teilefertigung und Produktion.

Um diese Transparenz zu erlangen, begaben sich die Somic-Verantwortlichen auf die Suche nach einer betriebswirtschaftlichen Standardsoftware. Ziel war es, den Vertrieb, das Projektgeschäft, die Materialwirtschaft, das Rechnungswesen und das Service-Management auf einer durchgängigen Plattform zu vernetzen. Zum einen sollten auf diese Weise alle geschäftskritischen Informationen zeitnah zur Verfügung stehen, zum anderen wollte der Maschinenbauer alle wesentlichen Geschäftsabläufe einheitlich abbilden. „Im Endeffekt suchten wir eine Komplettlösung, die permanent in Echtzeit mitläuft, so dass wir jederzeit Zugriff auf die aktuellen Zahlen haben. Zudem galt es, die Planungssicherheit zu erhöhen, die Übergabepunkte zu flexibilisieren, die Durchlaufzeiten zu minimieren und die Markteinführungszeit zu senken“, fasst Bernhard Wild die Anforderungen zusammen.

Offenheit und Flexibilität als ERP-Auswahlkriterien

In diesem Zusammenhang kamen bei Somic eine Reihe von Besonderheiten aus der Einzelfertigung ins Spiel. Ein wesentlicher Unterschied zur Serienfertigung zeigt sich zum Beispiel darin, dass ein großer Anteil des Bedarfsmaterials erst im Auftragsverlauf entsteht und somit erst nach und nach disponiert werden kann. Im Maschinen- und Anlagenbau zählen daher Offenheit und Flexibilität zu den zentralen ERP (Enterprise Resource Planning)-Gütekriterien. Unter anderem die Möglichkeit der Abbildung später Stücklistenänderungen, die die Software von Hause aus mitbringt, beeinflusste die Verantwortlichen maßgeblich dabei, sich auf ams.erp mit seinem Zuschnitt auf festzulegen. Ausschlaggebend war, dass die Software auch alle weiteren benötigten Anforderungen aus dem Umfeld der Losgröße 1+ weitgehend im Standard abdecken konnte.

Um Licht in die Komplexität der eigenen Abläufe zu bringen, eventuelle Schwachstellen aufzudecken und die Anforderungen der Anwender festzustellen, analysierten die Verantwortlichen vor der Implementierung gemeinsam mit den ams-Organisationsberatern zunächst die Kernprozesse. Im Rahmen der eigentlichen Einführung machte sich der Verpackungsmaschinenhersteller dann den modularen Aufbau der neuen Software zunutze und führte sie schrittweise ein. Das integrierte Basispaket wurde nach sechs Monaten produktiv geschaltet.

Im Anschluss an die Live-Schaltung des ERP-Systems ist der Kernnutzen vor allem durch die permanent mitlaufende Kalkulation entstanden. Die neu gewonnene Transparenz zeigt sich besonders deutlich in der Bestandsführung. Da sich die Bedarfe der einzelnen Projekte unternehmensübergreifend konsolidieren lassen, konnte Somic seine Lagerbestände schnell signifikant herunterfahren. Tägliche Unterdeckungsprüfungen zeigen detailliert an, welche Teile fehlen und deshalb gezielt für die Aufträge nachgekauft werden müssen. Aus diesen Informationen wird der aktuelle Gesamtbedarf exakt ermittelt. Vor der Einführung des ERP-Systems ließen sich die erforderlichen Stückzahlen mitunter nur abschätzen, da keine projektübergreifende Klarheit herrschte. Unter dem Strich minimierte die Bestellmengenoptimierung die Bestände erheblich.

Höhere Planungssicherheit

Die Grundlage für die Vergabeorganisation bildet die wachsende Auftragsstückliste, die es zulässt, während der gesamten Projektlaufzeit Konstruktionsänderungen verarbeiten zu können. Bei der wachsenden Stückliste handelt es sich um eine anfangs noch relativ grobe Produktstruktur, die auftragsbegleitend weiterentwickelt wird. Hierüber lassen sich die Kapazitäten eines Auftrags planen, selbst wenn längst noch nicht alle Produktinformationen vorliegen. Der aktuelle Stand einer Anlage wird über die auftragsbezogene Stückliste dokumentiert. Somit gibt es zu jeder Auftragsposition eine einzige aktuelle Auftragsstückliste, an die sich die ERP-Buchungen knüpfen. Übergibt die Konstruktion, die bei Somic mit dem CAD-System „SolidWorks“ arbeitet, eine aktualisierte Stückliste, so erkennt die Auftragsleitstelle zum Beispiel umgehend, welche Beschaffungsvorgänge anhand einer früheren Version dieser Stückliste bereits angestoßen wurden und inwieweit durch die jüngste Konstruktionsänderung zusätzlicher Handlungsbedarf entsteht.

Kartonmagazin 434: Die kundenspezifisch ausgelegten Endverpackungsanlagen zeichnen sich durch mehrmonatige Durchlaufzeiten und eine hohe Kapitalbindung aus. Umso wichtiger ist es, die Risiken zu minimieren.

Foto: Somic

Diese Funktionalitäten sind für einen Einzel- und Variantenfertiger essenziell. Daneben gelang es mithilfe von ams.erp zudem, nicht nur das kontinuierlich starke organische Wachstum ohne softwareseitige Limitierungen abzubilden, sondern auch jenes Wachstum, das infolge von Zukäufen und Neugründungen entstand. Die 2014 eröffnete US-Niederlassung, die ursprünglich als reiner Service-Standort dienen sollte, ist datentechnisch inzwischen so weit angebunden, dass eigene Inbetriebnahmen vor Ort gesteuert werden. Hinzu kommen dort vermehrt auch Erstmontagetätigkeiten, sodass laut ERP-Projektleiter Erdal Akar „ein Teil der Wertschöpfung der Maschinen für den US-Markt in Deutschland entsteht, ein anderer Teil in den Vereinigten Staaten selbst, bevor die Anlagen letztlich in den USA komplettiert werden“. Nachdem das gesamte Beschaffungswesen samt Materialwirtschaft und der Verwaltung des inzwischen implementierten Warenlagers an dem Standort in Minnesota seit längerem einwandfrei funktionieren, ist der ERP-Verantwortliche derzeit mit seinem Team dabei, die drei Datenstränge noch enger zusammenzuführen, um weitere Synergieeffekte zu schaffen.

Wachstumssteuerung und zusätzliche Innovation

Betrug der Zeitraum zwischen Projektstart und Auslieferung der Anlagen vor einigen Jahren noch meist circa ein halbes Jahr, hat sich dieser aufgrund der wachsenden Markt- und Kundenanforderungen sowie aufgrund des generell höheren Komplexitätsgrads der Maschinen mittlerweile auf etwa 12 Monate verdoppelt. Zugleich wuchs der durchschnittliche Auftragswert auf heute etwa 500.000 Euro, ein Betrag, der früher in einzelnen Fällen die obere Grenze darstellte. Vor diesem und dem Hintergrund eines allgemein angestiegenen Auftragsvolumens verzichtet Somic weitgehend auf die früher oft beanspruchte Fremdvergabe von Arbeitsgängen. Diese funktioniert ERP-seitig im Bedarfsfall zwar sehr gut. Im Sinne einer zügigen und qualitativ gleichbleibend hochwertigen Fertigung trafen die Verantwortlichen 2019 jedoch die Entscheidung, ein auf Feinmechanik spezialisiertes Unternehmen im 30 Kilometer vom Hauptsitz entfernten Haag zu akquirieren.

Die Fertigungsstätte in Haag ist spezialisiert auf die hochpräzise Teilefertigung für Verpackungsmaschinen. Das Multiprojektmanagement-System erstreckt sich über alle Standorte des Anlagenbauers.

Foto: Somic

Die Teilefertigung wurde seitdem vollständig an den neuen Standort verlegt, wo zuvor hochpräzise Komponenten für die Automobilindustrie und sogar für die Raumfahrt hergestellt worden waren. Die durch die Verlagerung in Amerang freigewordenen Flächen wurden genutzt, um dort ein vollautomatisches Hochregallager von Autostore einzurichten, welches komplett an ams.erp angebunden ist und über die Software verwaltet wird. Alle Entnahmen und Zugänge werden in Autostore über das ERP-System angesteuert sowie die Stammdaten und Bestände synchronisiert. Dadurch ist es auch möglich, ERP-Buchungen über die Autostore-Oberfläche durchzuführen.

Das hinzugekaufte Werk in Haag ist bereits seit 2020 komplett in das ERP-System integriert. Dies ist nach Ansicht von Erdal Akar deshalb bemerkenswert, da dort zuvor so gut wie keine Software-Infrastruktur existiert hatte. „Dass die Zuschnittsabteilung in Haag schon nach kurzer Zeit in der Lage war, durchgängig digital zu arbeiten, ist Beleg für die anwenderfreundliche Bedienbarkeit der Software und für ihre nachvollziehbare Prozessabwicklung“, stellt der Projektverantwortliche fest. Beides trug zur schnellen Akzeptanz der Software unter den neuen Belegschaftsmitgliedern bei.

Digitalisierung im Fokus

Durch die Umsetzung der ursprünglichen Zielsetzung, ams.erp bei Somic über alle Organisationsbereiche hinweg als alleinige Datenbasis zu etablieren, konnten gerade ab 2020 diverse Projekte zur weiteren Effizienzsteigerung initiiert werden. Dabei geht es beispielsweise um die Automatisierung des gesamten Rechnungseingangsprozesses oder um die Einbindung von Terminals, Scannern und Dashboards im Produktionsbereich. „Nachdem wir die Digitalisierung in vielen Abteilungen schon sehr weit vorangetrieben haben, sind wir dabei, sowohl in der Fertigung als auch in der Montage bestimmte Arbeitsplätze so einzurichten, dass wir kein Papier mehr benötigen“, berichtet Erdal Akar. Es wurden große Monitore installiert, auf denen die Mitarbeitenden Zeichnungen und Stücklisten öffnen können. Im nächsten Schritt wurden gemeinsam mit ams Terminallösungen entwickelt, mit denen sich aus dem Arbeitsvorrat heraus direkt ins System hineinarbeiten lässt. Es ging also nicht nur darum, lediglich die Informationen aus dem System zu nutzen, sondern aktuelle Daten und Zeiten direkt zurückzuspielen. Auf diese Weise entsteht unter anderem eine bessere Sicht auf den Arbeitsvorrat und die anstehenden Arbeitsgänge.

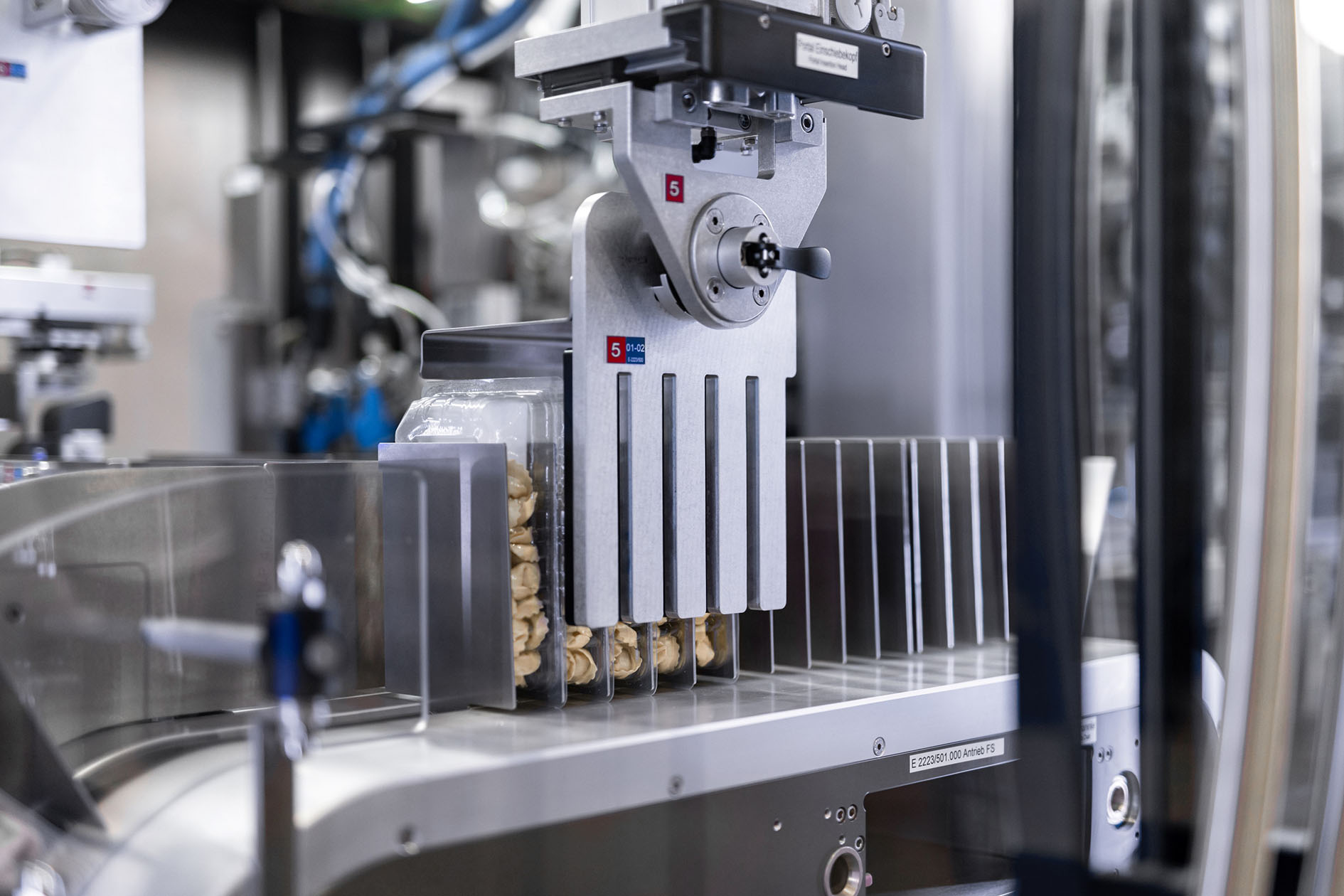

Anhand einer aktualisierten Stückliste ist erkennbar, welche Beschaffungsvorgänge bereits angestoßen wurden und inwieweit durch Konstruktionsänderungen zusätzlicher Handlungsbedarf entsteht.

Foto: Somic

Die erwähnten Dashboards werden laut dem ERP-Projektleiter seit einigen Jahren mit wachsender Intensität genutzt. Sie können von ihm inzwischen ohne weitere Unterstützung selbst erstellt werden und ergänzen das ERP-System um die Möglichkeit, sämtliche Daten aus ams.erp in Echtzeit abzurufen, in Kontext zu bringen und auf einen speziellen Anwendungsfall abgestimmt auszuwerten. Die Dashboards beschleunigen Prozesse und Abläufe, weil über sie auch solche Abteilungen und Mitarbeitende mit Informationen versorgt werden können, die die Software selbst gar nicht nutzen. Die jeweiligen Empfänger erhalten dann zum Beispiel Hinweise dazu, dass bestimmte Aufgaben anstehen oder Aktionen durchgeführt werden müssen. In solchen Fällen, in denen es nicht auf Live-Daten ankommt, sondern in denen tagesaktuelle Daten ausreichen, kommt anstelle der Dashboards das integrierte „Business-Intelligence-Modul“ namens „ams.bi“ zum Einsatz. Dieses ist prädestiniert für die rechenintensive Verarbeitung von Kalkulationsdaten, die ebenfalls vermehrt in Anspruch genommen wird.

Gerade über die Dashboards und die BI-Funktionalität ist es gelungen, die Prozesstransparenz im Unternehmen noch einmal entscheidend zu erhöhen und Synergieeffekte zu erzeugen. Für Erdal Akar hat ams.erp über die Jahre bewiesen, dass es den Wachstumspfad von Somic nicht nur begleitet, sondern an verschiedenen Punkten sogar geebnet hat. Er ist sich sicher, dass das Potenzial der Software noch lange nicht ausgeschöpft ist, um auch die nächsten Entwicklungsschritte zu gehen.

Das könnte Sie auch interessieren:

Kann Künstliche Intelligenz unsere Infrastruktur sichern?

Wer darf an die Maschine? – Zugangsberechtigung mittels KI-Gesichtsunterscheidung

KI-basierte Symbol- und Texterkennung zur Automatisierung der Arbeitsplanung

Guido Piech arbeitet als PR-Redakteur bei der ams.Solution AG in Kaarst.