Digitale Services binden Kunden im Anlagen- und Maschinenbau

Kundenbindung ist nicht das erste Anliegen vieler Maschinenbauer. Denn sobald die Maschine ausgeliefert, bezahlt und in Betrieb genommen wurde, versiegt oft der Kontakt mit dem Käufer. Dadurch wird der Verlust von viel Umsatz und auch Wissen in Kauf genommen.

Sobald eine Maschine ausgeliefert, bezahlt und erfolgreich in Betrieb genommen wurde, versiegt oft der Kontakt vom Maschinenbauer zum Kunden. Dadurch werden viele Chancen nicht genutzt.

Foto: dusanpetkovic1 - stock.adobe.com

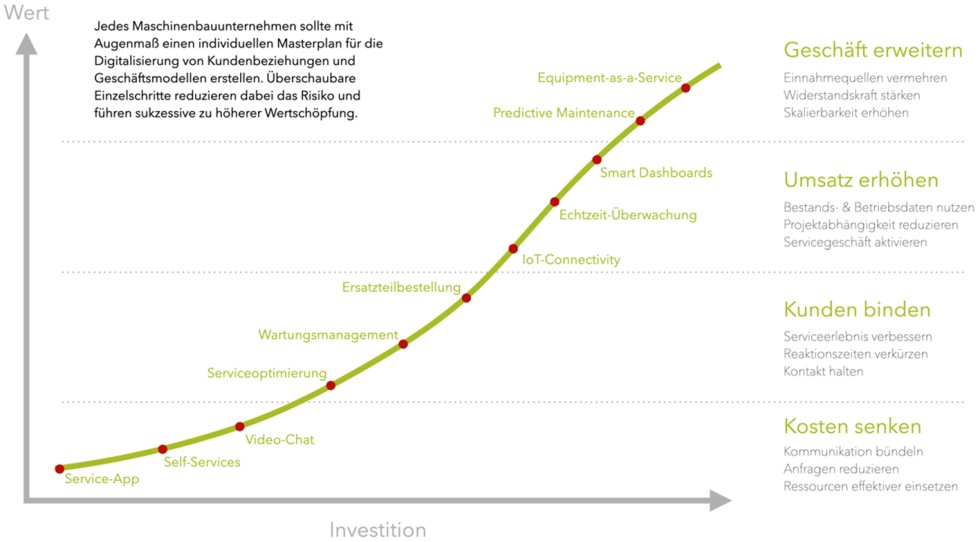

Das Problem: Umsatzpotenzial in Form von After-Sales-Geschäften – wie Wartungen und Reparaturen – und das Wissen über die Performance der Produkte wird nicht genutzt. Wären deren Betriebsdaten bekannt, können Maschinenbauer ihre Anlagen überwachen und verbessern. Beides – neue Geschäftsmodelle und der Zugriff auf Betriebsdaten – kann mit IoT (Internet of Things)-Lösungen wie Hersteller- und Serviceportalen umgesetzt werden.

Das übliche Vorgehen im Maschinenbau ist unbefriedigend

Mit der bezahlten Rechnung bricht die Kommunikation ab: Nach der Inbetriebnahme der verkauften Anlage haben erfahrungsgemäß 50 bis 80 Prozent der Maschinenbauer keinen Kundenkontakt mehr und damit keine Informationen über den Betrieb. Wird die Maschine weiterverkauft, sind viele Hersteller über den Verbleib komplett im Dunkeln. Das Problem: Wo keine Kundenbindung besteht, kann auch kein Folgegeschäft stattfinden. Maschinenbauer lassen damit Umsätze in Form von After-Sales-Service liegen und verzichten auf hohe Margen. Denn gerade im Service lässt sich Geld verdienen, und im Ersatzteilgeschäft liegen die Margen sogar in einer Höhe von bis zu 50 Prozent. Unterm Strich nutzen Maschinenbauer nur rund 20 Prozent des Wartungsgeschäfts. Potenzial gäbe es für 50 bis 60 Prozent.

Masterplan: Das After-Sales-Geschäft ist für Maschinen- und Anlagenbauer extrem wichtig. Denn im Service, bei Wartung und Reparaturen, lässt sich viel Geld verdienen. Grafik: Wordfinder

Kunden würden Aufwände für Service und Wartung gerne reduzieren

An den Kunden liegt es nicht: Diese wären für After-Sales-Service mehr als offen. Bei den Abnehmern besteht zum Beispiel der Wunsch nach Self-Services etwa über eine App oder ein Portal. Die Betreiber können darüber die Dokumentation der Maschinen einsehen oder Servicetermine vereinbaren. Für sie wäre das eine bequeme Lösung, um die Aufwände für Service und Wartung zu reduzieren. Manche Betreiber beauftragen dafür externe Firmen. Das ist für den Hersteller die schlechteste aller Lösungen: Zusätzlich zum verpassten Umsatz sind in dieser Konstellation Konflikte programmiert.

Nun gibt es auch Maschinen- und Anlagenbauer, die den Kontakt zum Kunden halten und für Servicearbeiten zur Verfügung stehen. Hier fehlt es allerdings oft an entsprechenden Prozessen: Servicearbeiten finden auf Zuruf und über den kurzen Dienstweg statt und Maschinenbauer verschenken Margen und Umsatz. Intelligenter wäre es, Maschine und Service als Paket aus einer Hand zu verkaufen. Das können sich die Hersteller auch entsprechend honorieren lassen – das Umfeld wird herausfordernder und keiner kann es sich mehr erlauben, seine Leistungen zu verschenken.

Software unterstützt den Servicesektor

Maschinenbauer, die in den Service-Bereich einsteigen wollen, benötigen eine entsprechende Software: Dank digitaler Lösungen kann der Kontakt mit dem Kunden ohne hohe Mehraufwände aufrecht erhalten werden. Im Zentrum steht eine Softwareplattform, die Kunde, Maschine und Hersteller mit verschiedenen Diensten und Applikationen zusammenführt. Kunden können dann zum Beispiel eine Service-App oder ein Service-Portal nutzen. Darüber stehen Funktionen wie eine Übersicht über Wartungstermine oder Bestellmöglichkeiten für Ersatzteile oder Vertragsverlängerung bereit. Gleichzeitig kann leicht mit dem Hersteller kommuniziert werden, etwa um Störungen zu melden und einen Techniker anzufordern. Eine digitale Plattform kann es darüber hinaus erlauben, Maschinen und Geräte über IoT und Connectivity anzubinden. Damit lassen sich Betriebsdaten erfassen und für Analysen sammeln.

So können Maschinenbauer digitale Plattformen nutzen

Maschinenbauer haben die Chance, sich mit derartigen Softwarelösungen als zuverlässige und kompetente Servicepartner zu positionieren: Sie sorgen für schnelle Reaktionszeiten und eine einfache Kundenkommunikation. Mehrwert: Eine digitale Plattform macht es möglich, dass der Maschinenbauer über Datenanalyse sowie Monitoring- und Alerting-Funktionen einen sich anbahnenden Fehler vor dem Maschinenbetreiber erkennt. Er kann dann direkt mit Handlungsempfehlungen auf ihn zugehen. Das spart dem User Zeit und hohe Folgekosten, wenn unerwartete Stillstände verhindert werden können.

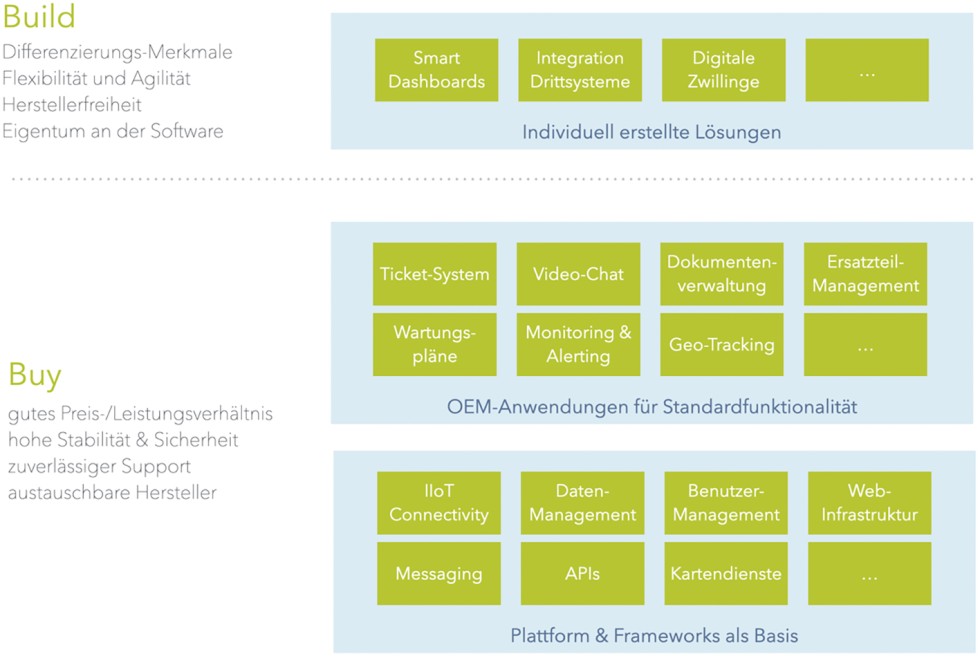

Das Buy-and-Build-Prinzip sollte sich auch auf Softwaresysteme anwenden lassen: So kann ein passgenaues Tool nach Bedarf des Maschinenbau-Kunden zusammengefügt werden. Grafik: Wordfinder

Idealerweise erlaubt es eine Software-Lösung, standardisierte Funktionsmodule der Plattform nach dem Prinzip Buy-and-Build nach Bedarf zusammenzustellen, um ein individuelles und passgenaues Tool aufzubauen. Ein nächster Schritt in der Realisierung stellen Connectivity und Internet of Things (IoT) dar. Sie ermöglichen tiefe Einblicke in Betrieb und Nutzung von Maschinen und Anlagen – für Hersteller und Betreiber gleichermaßen. Die Datenanalyse erlaubt es den Herstellern, ihre Produkte im Betrieb zu sehen, besser kennenzulernen und zu optimieren. Over-Engineering kann vermeiden werden, indem leichter und günstiger gebaut wird, wo es möglich ist. Sich wiederholende Fehlerzustände lassen sich ermitteln und ihre Ursachen beheben.

Wie die Funktionen einer solchen Plattform konkret aussehen, zeigt der Use Case zur Fernüberwachung mobiler Stromaggregate der Polyma Energiesysteme GmbH. Sie entwickelt und vertreibt Energiesysteme für eine autarke Stromversorgung, unter anderem für Katastrophenschutz, Feuerwehr, sensible Infrastruktur und Wasserversorgung. Eine cloudbasierte IoT-Plattform des Softwarehauses Smartsquare macht die Fernüberwachung der Aggregate möglich: Geo-Positions-, Betriebs- und Sensordaten erlauben Rückschlüsse auf den Betrieb. Die Echtzeitanzeige erfasst zum Beispiel Betriebs- und Schaltzustände, Füllstände, Temperaturen, Spannungen und Frequenzen. Eine Analyse wird durch die grafische Aufbereitung historischer Sensordaten möglich – samt Aussagen über den Wartungsbedarf. Kunde und User verfügen jeweils über Dashboards, um die für sie relevanten Informationen einzusehen.

Die Skepsis der Hersteller überwinden

In Zeiten von Industrie 4.0 sind Maschinen internetfähig oder werden durch einen Retrofit modernisiert, um neuen Anforderungen gerecht zu werden. Dabei werden Elektronik und Steuerung ausgetauscht bzw. ergänzt und die Maschine geht über die Cloud online, die Voraussetzung für die softwareseitige Nutzung von Betriebsdaten. Manche Hersteller bieten Wartung und Updates sogar nur noch auf Basis eines solchen Hardware-Updates an. Und gerade die Großen im Markt verkaufen Maschinen nur noch mit Online-Anbindung. So können sie die Gewährleistung sicherstellen und den Service dank Ferndiagnostik vereinfachen.

Maschinenbetreiber stehen den Veränderungen oft nicht ganz so offen gegenüber: Angesichts von Maschinen, die online im Netzwerk sind, fürchten sie um Datenschutz und Sicherheit, wollen sich nicht überwachen lassen und Lieferanten keine Einblicke geben, etwa, ob Wartungspläne eingehalten werden. Denn Streitigkeiten zwischen Hersteller und Betreiber in Gewährleistung- und Garantiefragen sind absolut üblich.

Maschinenbetreiber stehen einer Online-Anbindung ihrer Anlagen oft skeptisch gegenüber: Sie fürchten um Datenschutz und Sicherheit und möchten zudem nicht überwacht werden.

Foto: SKW – stock.adobe.com

Skepsis herrscht auch angesichts von Softwareplattformen – begründeterweise, denn mit fertigen Lösungen „von der Stange“ haben viele Betreiber schlechte Erfahrungen gemacht. Große Plattformlösungen gehen in der Regel mit „Vendor Lock-in“ einher. Damit macht sich das Unternehmen vom Anbieter und seinem Abosystem abhängig – mit entsprechenden langen Vertragslaufzeiten und finanzieller Abhängigkeit: Der Kunde muss Preiserhöhungen mittragen, auch Anpassungen an der Software sind oft entweder teuer oder schlicht nicht möglich. Außerdem besteht kein Einfluss auf die Aktualisierungs- und Versionierungspolitik der Hersteller, also darauf, welche Features kommen oder gehen. Hinzu kommen externe Abhängigkeiten wie Übernahmen oder Rechtsstreitigkeiten der Anbieterseite. Wirken sich diese auf die Geschäftsbedingungen aus, kann es passieren, dass der Maschinenbauer die Lösung nicht einfach weiternutzen kann und auf eine Alternative ausweichen muss.

Das Ziel: neue Geschäftsmodelle verwirklichen

Um das zu vermeiden, benötigen Maschinenbauer einen mittelständigen Softwarepartner. Wo Unternehmen früher vor der Entscheidung „buy or build“, also „kaufen oder selbst entwickeln“ standen, verschiebt sich der Ansatz heute zu „buy and build“ – kaufen und selbst entwickeln. Das Softwarehaus Smartsquare (www.smartsquare.de) mit Sitz in Bielefeld trägt dem Rechnung. Es konzipiert und entwickelt Web-Anwendungen, individuelle IoT-Systeme und Plattformen, mobile Apps, Backend- und Middleware-Systeme sowie Desktop-Applikationen für Kunden aus allen Branchen. Der Ansatz sieht vor, dass auf bestehende Softwaremodule und Open-Source-Lösungen individuelle Anforderungen und Schwerpunkte mit eigenem Code aufgesetzt werden können. Auf Basis einer soliden IoT-Plattform entsteht damit ein kundenspezifisches Tool, dessen Funktionsumfang schrittweise erweitert werden kann. So ist es möglich, mit einer Service-App zu starten, danach eine Connectivity für die Maschinen als IoT aufzubauen und ins Monitoring einzusteigen.

Dieses Ziel ist dabei nicht so fern wie oft gedacht: Eine Betriebsdatenanalyse erfordert nicht direkt ein massives Hochrüsten der Maschinen. Basiswerte wie Nutzungsdauer, Füllstände, Stromverbräuche und Temperaturen lassen sich bereits mit wenigen Konfigurationsparametern erfassen. Technische und finanzielle Investitionen bleiben überschaubar.

Ein weiterer Vorteil einer Lösung eines mittelständigen Anbieters: Sie kann in das Eigentum des Kunden übergehen. Dieser hat damit Rechtssicherheit und volle Kostenkontrolle. Nicht zuletzt bringen kleinere Softwarehäuser oft eine hohe Servicequalität mit individuellen und gleichbleibenden Ansprechpartnern.

Das könnte Sie auch interessieren:

Wie spezialisierte Finanzierungen für Nachhaltigkeit in schwierigen Zeiten sorgen

Warum sich Industrie 4.0-Projekte häufig extrem lang hinziehen

Fertigungsplattformen bieten Beschaffungsvorteile „in Serie“

Nadja Müller, geb. 1984 in Weinheim, hat Kunstgeschichte an der Universität Heidelberg studiert, bei der Rhein-Neckar-Zeitung volontiert und 6 Jahre als Redakteurin gearbeitet. Heute ist sie als Autorin, Content Managerin & freie Journalistin (Schwerpunkt Digitalisierung, Wirtschaft, Social Media) tätig. Foto: Autorin