Dynamische Kapazitätsplanung mit ERP und MES

Das Gleichgewicht zwischen Auslastung und Flexibilität erfordert von Unternehmen einen hohen Aufwand in der Fertigungsplanung und -steuerung. In Abhängigkeit des Produktportfolios setzt sich die Planung aus unterschiedlichen Zeithorizonten zusammen.

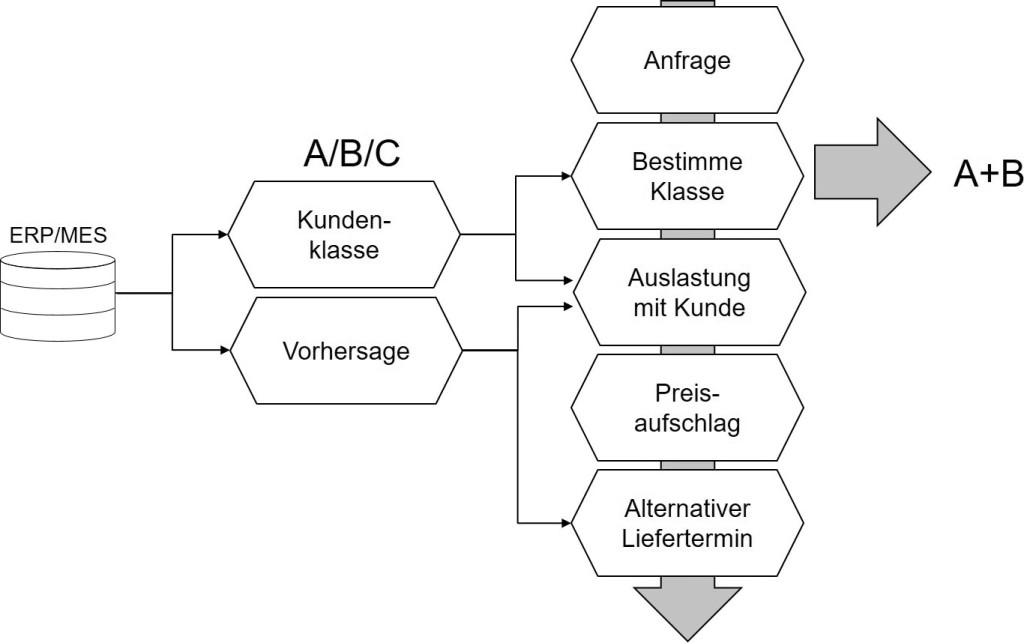

Bild 1. Ablauf der dynamischen Kapazitätsplanung. Bild: IFW

Zum Beispiel erfordert die Herstellung von Produkten mit hohem Eigenentwicklungsaufwand einen höheren Planungsaufwand als Standard- und Katalogprodukte. In der Angebotserstellung eines Auftrags kommt hinzu, dass neben der produktbasierten Unsicherheit (zum Beispiel Abschätzung der Fertigungszeiten) auch die Auftragseingänge über das Jahr schwanken. Daraus wiederum resultiert eine schwankende Fertigungsauslastung. Um die Unsicherheiten zu reduzieren, ist ein Planungswerkzeug nötig, das es erlaubt, die Auswirkungen auf die Fertigungsauslastung schon bei der Auftragsvergabe beziehungsweise der Angebotsstellung zu berücksichtigen. Die Methode der dynamischen Kapazitätsplanung bietet hierfür einen Lösungsansatz, in der eine dynamische Angebotspreisbildung zur Glättung der Produktionsauslastung genutzt wird. Die Grundlage bilden ein Prognosemodell der Fertigungsauslastung und eine Klassifizierung eingehender Aufträge nach Kunden. Ziel ist es, zusätzliche Aufwände für Kapazitätsanpassungen im Unternehmen auf den Angebotspreis aufzuschlagen und den Kunden damit zur Wahl eines alternativen Liefertermins zu bewegen.

Die Methode der dynamischen Kapazitätsplanung

Zur Unterstützung der Auftragsverwaltung und Fertigungsplanung werden Informationstechnik (IT)-basierte Systeme wie Enterprise Resource Planning (ERP) und Manufacturing Execution System (MES) eingesetzt. Die Angebots- und die Fertigungsplanung greifen bisher jedoch nur selten auf den gleichen Informationsstand zurück. Die Fertigungsplanung sowie die Arbeitsvorbereitung optimieren die Auslastung der zur Verfügung stehenden Betriebsmittel, um die Produkte zum gewünschten Liefertermin fertigzustellen.

Der Vertrieb platziert seine Leistungen bestmöglich am Markt, mit dem Ziel, fortlaufend Aufträge für das Unternehmen zu gewährleisten. Eine Angebotskalkulation findet oft auf Basis von festen Maschinenstundensätzen statt. Die tatsächlichen, im Unternehmen anfallenden monetären Aufwände werden nicht berücksichtigt. Somit werden Leistungen zu einem Preis und zu einem Zeitpunkt angeboten, zu dem die zukünftige Auslastung des Unternehmens nicht bekannt ist. Dies führt zum Beispiel dazu, dass Aufträge mit einem Stundensatz für den Einschichtbetrieb bei einer hohen Auslastung zu Überstunden führen, die wiederum einen höheren Stundensatz für das Personal nach sich ziehen. De facto erwirtschaften diese Aufträge weniger Gewinn, als vergleichbare Aufträge in einem Normalschichtbetrieb.

Den Unternehmen fehlen Assistenzsysteme, die sowohl dem Vertrieb als auch dem Fertigungsplaner die Möglichkeit geben, eine wirtschaftliche Entscheidung unter Unsicherheit zu treffen. Das Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover (IFW) sowie die Firma Fauser haben deshalb ein Assistenzsystem zur kapazitätsbasierten Produktionsplanung und -steuerung entwickelt, das sowohl langfristig den Kapazitätsbedarf der Produktionsressourcen prognostiziert und entsprechend vorhält, als auch kurzfristige Abweichungen reguliert.

Anwendung der dynamischen Kapazitätsplanung

Das Vorgehen basiert auf den Vergangenheitsdaten des ERP und des MES. Zur Klassifikation der Aufträge von Kunden werden die Rechnungsdaten (zum Beispiel Preis pro Position, Wiederbeschaffungsrate) herangezogen. Für das Prognosemodell der Fertigungsauslastung werden Fertigungsdaten (zum Beispiel gemeldete Fertigungszeit) genutzt, die nach den Kundenklassen aufgeteilt werden und somit die zukünftige Auslastung darstellen. Das Prognosemodell entspricht dem methodischen Ansatz der Extrapolation von Zeitreihen. Mithilfe der Prognose können zeitliche Bereiche festgelegt werden, in denen eine Überlastung zu erwarten ist. Der Ablauf der Methode ist in Bild 1 dargestellt.

Stellt ein Kunde eine Anfrage, so folgt die Festlegung der Klasse des Kunden in A, B und C. A- und B-Kunden sollen nicht durch die Preisaufschläge beeinflusst werden, da sie die höchste Priorität haben und maßgeblich für den Fortbestand des Unternehmens entscheidend sind. Lediglich C-Aufträge von Kunden geringerer Priorität für das Unternehmen werden von der Methode einer Überprüfung unterzogen. Anschließend folgt die Arbeitsplanerstellung, anhand dessen ein Abgleich vorgenommen wird, ob der Auftrag (mit dem Wunschliefertermin des Kunden) mit einem erwarteten hochausgelasteten Bereich in der Fertigung kollidiert.

Ist dies der Fall, durchläuft der Auftrag eine Planungsroutine, die auf mögliche Auswirkungen auf andere Liefertermine von Aufträgen prüft. Aus der Summe der Verschiebungen der Aufträge können die Verzugszeiten und demnach auch die Verzugskosten der Aufträge über die Konventionalstrafen berechnet werden. Diese zusätzlichen Kosten werden dem verursachenden C-Auftrag aufgeschlagen. Der erhöhte Angebotspreis soll den C-Kunden anregen, sich für einen weniger stark ausgelasteten Bereich und somit für einen alternativen Liefertermin zu entscheiden.

Dazu wird mit Hilfe der Prognose ein alternativer Liefertermin bestimmt, an dem keine Aufschläge zu erwarten sind. Dies trägt zur Nivellierung der Fertigung bei. Wird anstatt des alternativen Liefertermins der erhöhte Angebotspreis akzeptiert, so sind die Kosten für anfallende Kapazitätsmaßnahmen gedeckt.

Softwaretechnische Umsetzung

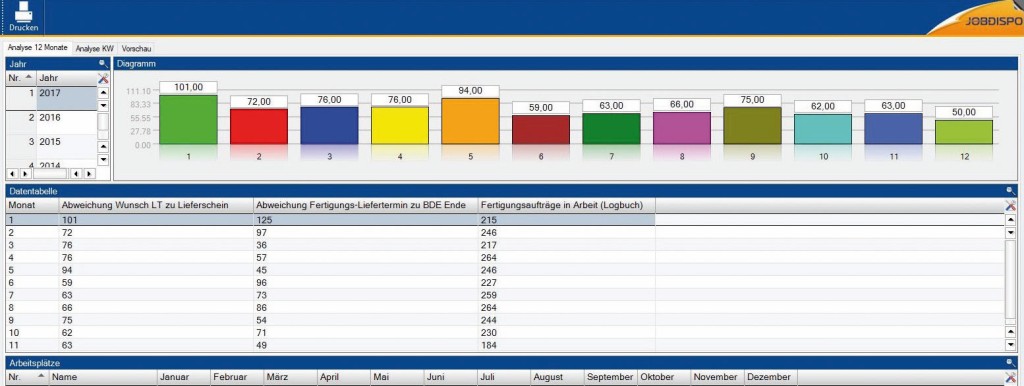

Bei der Umsetzung im MES der Fauser AG wird über eine Schnittstelle auf das ERP zugegriffen. Das ERP kann dabei herstellerunabhängig angesprochen werden. Im MES wird unter anderem auf die Auftragsübersicht und auf die Plantafel zurückgegriffen, mit der eine Übersicht über die Abhängigkeiten und Verzögerungen der Aufträge möglich ist. Das MES bietet die Möglichkeit, durch modulare Erweiterungen Plugins zu generieren, die für unternehmensindividuelle Analysen und Ausarbeitungen genutzt werden können. Das Vorgehen wurde anhand von drei Plugins umgesetzt. Zunächst findet die Analyse der vergangenen Auslastung und der dazugehörigen Aufträge statt. Dazu wird die Summe der verspäteten Aufträge über die Kalenderwochen aufgetragen, Bild 2.

Die ermittelten Verspätungen werden anschließend über eine Schnittstelle an ein Drittanbieter-Programm gesendet, mit dem eine Vorhersage der Auslastung ablaufen kann. Die Prognose der zukünftigen Auslastung folgt für jede Kundenklasse.

Die Vorhersage der Auslastung wird anschließend über eine Schnittstelle in das Fauser MES importiert. Dazu wird ein weiteres Plugin genutzt, dass die Vorhersage in einem Kapazitätsgebirge darstellt. Dabei werden die Vorhersagen der einzelnen Kundenklassen übereinander farblich dargestellt, Bild 3.

Bild 3. Mit einem weiteren Plugin werden die „KaPro“-Bereiche – die Bereiche der höchsten Auslastung der Fertigung – festgelegt. Bild: IFW

Im nächsten Schritt ist es möglich, die Bereiche der höchsten Auslastung („KaPro“-Bereiche) zu markieren.

Prüfung und Fertigungssteuerung

Nach der Festlegung der KaPro-Bereiche kann bei Eintreffen einer Angebotsanfrage geprüft werden, ob der Auftrag in einem der KaPro-Bereiche gefertigt werden würde und somit eine Angebotspreiserhöhung durchgeführt werden sollte. Die Überprüfung geschieht anhand einer Rückwärtsterminierung in Abhängigkeit der bereits verplanten Fertigungsaufträge.

Im zweiten Schritt werden die durch den Auftrag verursachten Verschiebungen auf andere Aufträge ermittelt. Diese beziehen sich dabei auf den Wunschliefertermin des jeweiligen Kunden. Durch die errechnete Verschiebung in Tagen kann der Aufschlag in Abhängigkeit der Konventionalstrafen berechnet werden. Die Summe der Konventionalstrafen wird anschließend dem Angebotspreis aufgeschlagen.

Sollen Verschiebungen vermieden werden, so muss vom Fertigungsplaner eine Kapazitätsanpassung in dem geforderten Bereich eingeplant werden. Die dadurch entstehenden zusätzlichen Kosten (zum Beispiel durch Überstunden) werden dem Angebotspreis aufgeschlagen. Neben der Verschiebungsberechnung bietet das Plugin ebenso die Möglichkeit, die Einhaltung des Liefertermins eines neuen Auftrags vor der Vergabe zu prüfen, ohne den Auftrag freizugeben. Dies kann vor allem bei kurzfristigen Anfragen genutzt werden.

Beauftragt der Kunde das erhöhte Angebot, so muss es möglich sein, den Auftrag ebenfalls in den KaPro-Bereichen zu fertigen, da eventuelle Kapazitätsanpassungsmaßnahmen bereits finanziell abgedeckt sind. Zur Nachverfolgung dieser Aufträge werden sie als C+-Aufträge markiert und können in der Plantafel visuell herausgestellt werden.

Fazit und Ausblick

Überlast und Unterlast in Fertigungsbetrieben entstehen oft durch eine erhebliche Nachfrageschwankung sowie aufgrund fehlender Möglichkeiten, Kapazitäten über das Jahr verteilt zu planen. Im Beitrag wurde eine Methode und deren Umsetzung vorgestellt, mit der eine Berücksichtigung zukünftiger Fertigungskapazitäten bei der Angebotserstellung möglich wird. Angelehnt an den Auftragsdurchlauf in einem Unternehmen, wird die Anfrage nach Kunden klassifiziert, die Auslastung in Abhängigkeit des Liefertermins bestimmt und je nach Auslastung die Kosten für Kapazitätserweiterungen auf den Angebotspreis aufgeschlagen. Durch eine Vorhersage wird die zukünftige Auslastung des Unternehmens bestimmt, wodurch auslastungsstarke und -schwache Bereiche identifiziert werden. Im nächsten Schritt soll die Methode zur dynamischen Kapazitätsplanung für den Einsatz als Plattformlösung zum kapazitätsbasierten Handel von Unternehmen in der Zerspanung erforscht werden.

Die Autoren danken dem Bundesministerium für Bildung und Forschung (BMBF) für die Förderung des Projektes KaPro „Dynamische Kapazitätsplanung und -steuerung in produzierenden KMU“, Förderkennzeichen: 02P15K563.

Siebo Stamm, M. Sc., Jahrgang 1987, studierte Maschinenbau und Wirtschaftsingenieurwesen an der Technischen Universität Braunschweig. Seit 2016 ist er wissenschaftlicher Mitarbeiter am Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover. // Dr.-Ing. Florian Winter, Jahrgang 1987, promovierte am Institut für Fertigungstechnik und Werkzeugmaschinen an der Leibniz Universität Hannover. Seit 2018 ist er tätig als Leiter der Forschung und Entwicklung bei der Fauser AG. // Dr.-Ing. Lars Keunecke, Jahrgang 1971, studierte Maschinenbau und promovierte an der Leibniz Universität Hannover. Seit 2004 ist er bei der Volkswagen AG in Wolfsburg tätig.