Elektronik intelligenter produzieren

Die Elektronikproduktion ist Grundlage für die Herstellung kleinster Schaltungsträger und umfasst zahlreich aufwendige Prozessschritte. Insbesondere der Prozess der Oberflächenmontage (SMT) liefert ideale Voraussetzungen für den Einsatz des Maschinellen Lernens (ML).

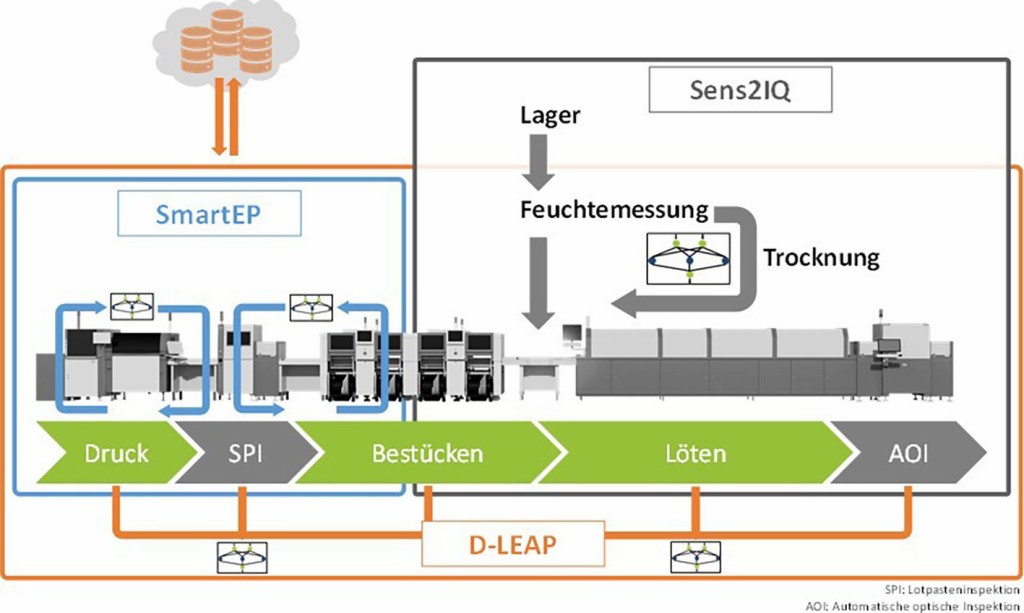

Die Forscher am FAPS haben in einer Kooperation den Prototyp einer IT-Infrastruktur entwickelt, um die unterschiedlichen Datenformate in einer SMT-Fertigungslinie in eine einheitliche Sprache zu übersetzen.

Foto: FAPS FAU Erlangen-Nürnberg

Komplexe Schaltungsträger mit sehr kleinen Abmessungen kommen in zahllosen Anwendungen zum Einsatz – vom Handy-Ladegerät bis zur komplexen Industriesteuerung. Der Prozess der Oberflächenmontage (SMT – Surface-Mounting Technology) eignet sich besonders gut, um Maschinelles Lernen (ML) in den unterschiedlichsten Anwendungsfällen einzusetzen. Bei der SMT werden die unterschiedlichen Bauteile einer Leiterplatte (printed circuit board) fixiert. Forscher*innen am Lehrstuhl Fertigungsautomatisierung und Produktionssystematik (FAPS) an der Universität Erlangen-Nürnberg entwickelten Modelle, mit deren Hilfe die Wartungs- und Stillstandzeiten deutlich reduziert werden können.

Professor Franke ist Mitglied des Wissenschaftsausschusses der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik). In diesem hochwertigen Forschungsverbund aus Professoren*innen deutscher Hochschulen, das die Forschung und Lehre zu Themen der Produktionstechnik in der Bundesrepublik Deutschland vertritt, bearbeitet er das Thema der Elektronikproduktion.

Beste Perspektiven für den Einsatz Künstlicher Intelligenz

Auch die Qualität der Verbindungstechnik kann schon während des Prozesses mithilfe von ML verbessert werden, was die Fehlerquote senkt. „Die Elektronikproduktion eignet sich besonders für eine Optimierung mithilfe von Künstlicher Intelligenz (KI)“, betont Prof. Jörg Franke, Leiter des FAPS. „Zum einen, weil Prozessdaten durch die umfassende Sensorik bereits in großen Mengen vorliegen. Zum anderen ist die SMT-Produktion hochautomatisiert. Dadurch können wir die Ergebnisse der ML-Modelle optimal in die Prozesskette einbinden.“ Diese Modelle können zum Teil auch auf die in der Elektronikproduktion ebenfalls wichtige Durchsteckmontage (THT) übertragen werden.

Einordnung aktueller Forschungsprojekte im Bereich der intelligenten SMT-Fertigung mit Kontrolle der Lotpaste (SPI, solder paste inspection) und automatischer optischer Inspektion (AOI). Grafik: FAPS FAU Erlangen-Nürnberg

Zunächst wurde ein „Übersetzer“ entwickelt

Um die für ML-Modelle notwendigen großen Datenmengen zu akquirieren, wurden Fertigungsdaten von tausenden Leiterplatten der Industriepartner gesammelt. Für jede der Platten stehen Prozess- und Qualitätsdaten über die gesamte Fertigungskette der SMT-Fertigung zur Verfügung. Auf dieser Grundlage können Zusammenhänge zwischen Vorkommnissen in der Produktion und eventuellen Fehlern am Ende der Prozesskette analysiert werden. Die ML-Modelle werden zum Beispiel trainiert, Defekte an fertigen Bauteilen schon auf Grundlage der Qualität im Druckprozess vorherzusagen.

Das erste Problem, das die Wissenschaftler*innen allerdings lösen mussten, war die uneinheitliche Qualität der Prozessdaten. „Da in einer Fertigungslinie ganz verschiedene Maschinen verschiedener Generationen und Hersteller zum Einsatz kommen, die die Daten in unterschiedlichen Formaten erfassen, haben wir es nicht nur mit schwankender Qualität zu tun, sondern können die Informationen auch nicht einfach miteinander vergleichen und verknüpfen“, erläutert Franke. „Aus diesem Grund haben wir zunächst einen Datensammler entwickelt, der die Informationen in ein einheitliches Format überträgt.“

Optimierter Schablonendruck

Dann überprüften die Forscher*innen in unterschiedlichen Projekten, an welchen Stellen in der SMT- und THT-Fertigung Künstliche Intelligenz eingesetzt werden kann. In „SmartEP“ legten sie mit ihren Industriepartnern den Fokus auf den Prozess des Schablonendrucks und anschließender Lotpasteninspektion. Denn ein fehlerhafter Auftrag der Lotpaste auf der Leiterplatte – beim Pastenvolumen oder durch Verschmierungen – ist für 60 Prozent aller Defekte in der gesamten Fertigung verantwortlich.

Das Team im Forschungsprojekt „SmartEP“ (von links nach rechts): Katrin Brunner (Ancud IT), Ewerton Correa (Ancud IT), Volker Sindel (ASM), Gerd Kainz (ASM), Hüseyin Erdogan (Continental AG), Reinhardt Seidel (FAPS).

Foto: FAPS FAU

Die intelligente optische Überprüfung, ob die Form des sogenannten Lotdepots, auf das das Bauteil gesetzt wird, den Vorgaben entspricht, geschieht mittels Streifenprojektion. Dabei werden mehrere Bildsequenzen übereinandergelegt, sodass ein dreidimensionales Abbild des Lotdepots entsteht. Ist eine mangelnde Qualität schon während des Prozesses bekannt, können kritische Baugruppen noch vor dem Bestücken entfernt werden oder aber Parameter von Folgeprozessen angepasst werden. Nicht zuletzt können die Reinigungsintervalle der Druckschablonen optimiert werden. Eine bedarfsorientierte Reinigung kann einerseits die Laufzeit der Anlage erhöhen. Andererseits kann eine mittels Künstlicher Intelligenz gesteuerte frühere Reinigung durchgeführt werden, um die Druckqualität zu erhalten.

Manuelle Nachkontrollen automatisieren

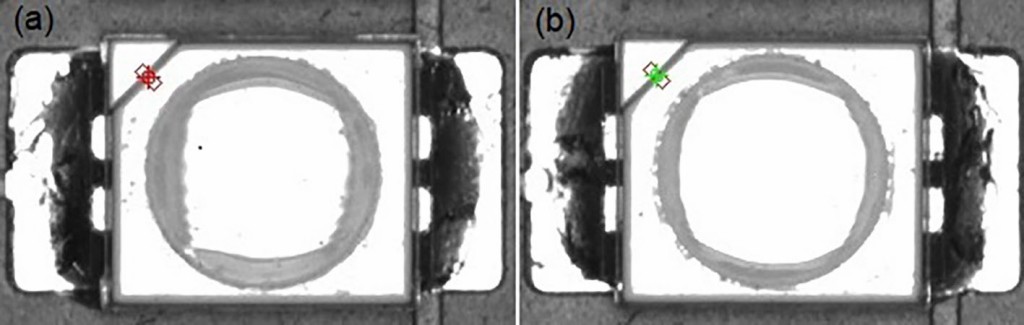

Die Elektronikproduktion wird auch ohne Machine Learning schon streng überwacht. „Da die Hersteller die Kontrollgrenzen oft sehr sensibel setzen, um fehlerhafte Produkte zu vermeiden, werden viele Pseudofehler angezeigt“, weiß Alexander Hensel, Forschungsbereichsleiter Elektronikproduktion am FAPS. „Doch in nur einem Prozent der Fälle handelt es sich tatsächlich um einen realen Defekt. Solche sogenannten Pseudofehler bringen natürlich einen erheblichen Mehraufwand mit sich, denn Mitarbeiter überprüfen die vom AOI aufgenommenen Bilder der Bauteile manuell.“ Und das kostet natürlich viel Zeit und Geld. Hier setzt das Projekt „D-LEAP“ an. Die Wissenschaftler*innen konnten mithilfe von ML-Modellen die Nachprüfungen auf Basis der klassischen Automatischen Optischen Inspektion (AOI) um bis zu 25 Prozent reduzieren. Auch dieses Verfahren lässt sich auf die Anlagen der Durchsteckmontage übertragen.

AOI-Test auf korrekte Polarität einer LED durch Kantenerkennung innerhalb des kleinen Rechtecks: In (a) wird die Markierung vom AOI fehlerhafterweise nicht erkannt und daher als fehlend (rot) markiert (es handelt sich um einen Pseudofehler). In (b) ist der Testvorgang korrekt, die Kante wird erkannt.

Foto: FAPS FAU Erlangen-Nürnberg

Werden die ermittelten Qualitätsaussagen dann noch mit Prozessdaten und dem Zustand der Baugruppe vor dem Lötprozess kombiniert, sind zudem Anweisungen oder Empfehlungen zur Reinigung des Lötofens möglich – ein Ziel, das sich die Forscher*innen für das bis Frühjahr 2022 laufende Projekt gesetzt haben.

Erweiterung der Sensorik

Während sich „SmartEP“ und „D-LEAP“ mit den internen Prozessdaten der Fertigungslinie befassen, integrieren die Forscher*innen im Rahmen von „Sens2IQ“ externe Daten eines Feuchtigkeitssensors. Das Ziel ist, schädigende Effekte durch Feuchtigkeitseinlagerungen in den Leiterplatten frühzeitig aufzudecken, bevor diese im Feld zum Tragen kommen. „Die Umgebungsfeuchtigkeit diffundiert in die Bauteile“, so Hensel. „Das kann sich negativ auf die Verbindungsqualität auswirken. Im Nachgang ist dann eine sehr aufwendige Trocknung notwendig. Doch wenn wir schon während der Fertigung Restfeuchte entdecken, können die Prozessparameter dahingehend verändert werden, dass das Bauteil beispielsweise einfach länger im Lötofen bleibt, bis es völlig trocken ist.“ Hierfür hat die aDROP Feuchtemesstechnik GmbH eine Analysemesszelle entwickelt, die die Feuchtigkeit in elektronischen Bauteilen misst. Die Messzelle kann bei Bedarf ganz einfach als externer Sensor in den Fertigungsprozess mit aufgenommen werden. Auch diesen Prototypen wollen die Erlanger*innen in naher Zukunft industriell nutzbar machen.

Beteiligt an den Forschungsarbeiten im Projekt SmartEP waren über das FAPS hinaus die Firmen Ancud IT-Beratung aus Nürnberg, ein Dienstleister für Unternehmen, der digitale Innovationen in zukunftsfähige Lösungen umsetzt, die ASM Assembly Systems aus München, ein Hersteller von SMT-Bestückmaschinen und -lösungen, sowie Conti Temic microelectronic in Nürnberg (ein Mitglied der Continental-Gruppe). Bei D-LEAP waren noch „mit im Boot“: Conti Temic microelectronic, infoteam Software aus Bubenreuth sowie Seho Systems, Kreuzwertheim, ein Lieferant von Komplettlösungen für Lötprozesse und automatische Fertigungslinien.

Das könnte Sie auch interessieren:

Innovative Lasermikrobearbeitung bewährt sich in der Sensor-Fertigung

Wie Daten das produzierende Gewerbe nach vorne bringen

Gerda Kneifel M.A., Dipl.-Biologin, ist Pressesprecherin der WGP – Wissenschaftliche Gesellschaft für Produktionstechnik – in Frankfurt am Main.

Bild: WGP