Hartwalzen optimiert Festigkeit wälzbelasteter Funktionsflächen

Lagerringe von Wälzlagern unterliegen hohen Belastungen. Damit Maschinen nicht aufgrund eines Ausfalls Schaden nehmen, kommt ihnen eine hohe Bedeutung zu. Gefragt sind Maßnahmen zur Verbesserung der Lebensdauer – wie das Hartwalzen.

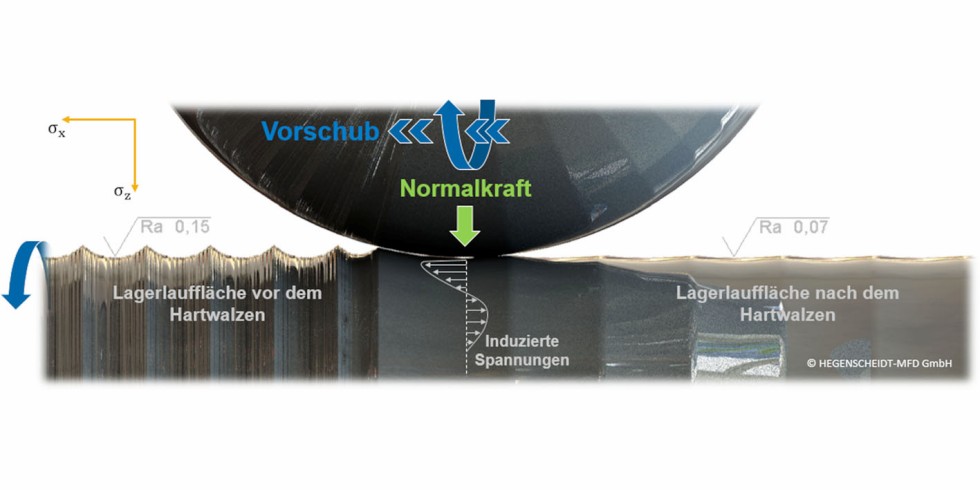

Schematische Darstellung des Hartwalzverfahrens: Die Vorteile liegen in der Wirtschaftlichkeit und Ressourceneffizienz, da eine einfache Integration in bestehende Fertigungslinien bei kurzer Bearbeitungszeit und geringen Energiebedarfen möglich ist. Grafik: NSH

Im Rahmen eines Förderprojektes hat ein mittelständisches Unternehmen aus dem Bereich Werkzeugmaschinenbau in enger Zusammenarbeit mit Forschungsinstituten, Wälzlagerherstellen und Metallografie-Unternehmen ein Hartwalzverfahren entwickelt. Mithilfe der innovativen Bearbeitungskonzepte und Werkzeugvarianten lassen sich Druckeigenspannungen in die Laufflächen der Lagerringe induzieren. Dies führt zu einer Verfestigung und Glättung, insbesondere jedoch nachweislich zu einer Erhöhung der Lebensdauer von Wälzlagerlaufbahnen.

Lebensdauer wichtiger Maschinenelemente verlängern

Dass die Lagerringe von Wälzlagern durch die Prozessfolge Hartdrehen und Hartwalzen mit einem speziell darauf abgestimmten Hartwalzverfahren eine deutlich längere Lebensdauer erreichen, hat die Firma Hegenscheidt-MFD in dem dreijährigen Forschungsprojekt „Hartwalzen von Lagerringen“ (Förderkennzeichen EFRE-0800344) in enger Zusammenarbeit mit weiteren Projektpartnern gezeigt. Als international ausgerichtetes, mittelständisches Maschinenbauunternehmen beschäftigen sich die Chemnitzer seit vielen Jahrzehnten mit dem Glatt-, Fest- und Richtwalzen von rotationssymmetrischen Bauteilen.

Schnitt durch ein Kugellager: Diese wichtigen Maschinenelemente beeinflussen erheblich das Betriebsverhalten und die Lebensdauer von Produktionsmaschinen.

Foto: NSH

Das Hartwalzen bietet damit gegenüber der herkömmlichen Prozesskette zur Hartbearbeitung eine ressourcenschonende und kostengünstige Alternative. Die längere Lebensdauer der Lager trägt zu einer weiteren Effizienzsteigerung bei und verringert die Kosten daher nicht nur für den Hersteller, sondern auch für den Anwender. Dies zahlt sich in der Praxis durch die Vermeidung von Frühausfällen von Produktionsmaschinen aus, oder auch durch die Verlängerung von Wartungsintervallen, beispielsweise in der Energieversorgung.

Von der Werkzeug- und Verfahrensentwicklung bis hin zum fertigen Wälzlager waren innerhalb des Projektkonsortiums alle erforderlichen Kompetenzen vorhanden. Nachdem die Prozessanforderungen ermittelt waren, folgte zunächst eine iterative Entwicklung der Walzwerkzeuge und daran anschließend der Verfahrensparameter, gefolgt von Versuchen an Analogie- und Realbauteilen.

Wie läuft die Bearbeitung ab und was sind die Vorteile?

Das Hartwalzen ist ein umformendes Fertigungsverfahren. Dabei werden gehärtete Bauteilbereiche mittels eines Walzkörpers im Kontaktbereich plastifiziert und umgeformt. Die Zielstellung ist sowohl die Kaltverfestigung und das Einbringen von Druckeigenspannungen in die Randzone, als auch die Glättung der Oberfläche, was in einer Lebensdauersteigerung wälzbelasteter Funktionsflächen resultiert.

Die Vorteile des Hartwalzverfahrens liegen in seiner Wirtschaftlichkeit und Ressourceneffizienz, da eine einfache Integration in bestehende Fertigungslinien bei kurzer Bearbeitungszeit und geringen Energiebedarfen möglich ist. Die hohe Varianz der speziell angepassten Walzwerkzeuge und Prozessparameter ermöglichen zudem die Bearbeitung einer Vielzahl unterschiedlichster Wälzlager-Varianten.

Zur Nutzung des Verfahrens bei Wälzlagern liegen derzeit nur vereinzelt Ansätze vor, obwohl die Wälzlagerindustrie ein hohes Anwendungspotenzial für den Einsatz des Hartwalzens bietet. Wälzlager gehören zu den am häufigsten eingesetzten Maschinenelementen und beeinflussen oft das Betriebsverhalten und die Lebensdauer von Produktionsmaschinen und -anlagen wesentlich.

Plastische Umformung erzeugt Druckeigenspannungen

Das Verfahren ist schematisch im ersten Bild dargestellt: Der Walzkörper erzeugt durch die Normalkraft eine Kontaktpressung, die zu einer plastischen Umformung der Werkstückoberfläche führt und das Rauheitsprofil einebnet. Zusätzliche Druckeigenspannungen werden im Randbereich induziert.

Nachweislich erhöhen die erzeugten Druckeigenspannungen die Lebensdauer von Wälzlagern, was bereits in einigen unterschiedlichen Studien nachgewiesen worden ist. Die Druckeigenspannungen wirken dem Rissfortschritt im Wälzkontakt entgegen und tragen damit zu einer Erhöhung des Widerstandes gegen Oberflächenzerrüttung und einer Verbesserung der Wälzfestigkeit bei. Die Glättung der Oberfläche wirkt einer Mangelschmierung entgegen. Im folgenden Bild ist die Verteilung des Schmierfilms bei unterschiedlichen Oberflächencharakteristika gezeigt.

Simulation Ölvolumen: Gezeigt ist die Verteilung des Schmierfilms bei unterschiedlichen Oberflächencharakteristika. Grafik: NSH

Die Induzierung von Druckeigenspannungen in Lagerringen erfordert jedoch die Entwicklung eines neuen Werkzeugkonzeptes, da keines der bestehenden Konzepte die Zugänglichkeit des Werkzeugs bietet.

Walzverfahren und Werkzeugentwicklung

Für das Hartwalzverfahren wurde durch Hegenscheidt-MFD ein geeignetes variables Werkzeug entwickelt, das im Vorschub-Walzverfahren eingesetzt wird. Hierbei werden relativ kleine Walzkörper verwendet. Über einen definierten Vorschub wird die Kontur des Lagerringes mit dem Walzkörper abgefahren. So können sehr flexibel die üblich vorkommenden Laufbahnkonturen bearbeitet werden.

Die kraftbasierte Lagerung in mehreren Raumachsen sowie das variable Werkzeugdesign ermöglichen die Bearbeitung unterschiedlichster Ausführungen von Innen- sowie Außenringen. Die robuste und langlebige mechanische Ausführung der Walzköperlagerung benötigt keine Zusatzmedien. Zudem besteht über Schnittstellen die Möglichkeit der Prozessüberwachung und somit einer ressourcenschonenden Anpassung der Bearbeitungsaufgabe.

Experimentelle Untersuchung bestätigt die Verfahrensvorteile

Die ersten Untersuchungen erfolgten an Axiallagerscheiben als einfache Probenkörper. Hintergrund ist, dass diese eine hohe Reproduzierbarkeit und damit Vergleichbarkeit der Bearbeitung ermöglichen. Die Charakterisierung umfasste zum einen Merkmale wie Geometrie, Oberflächengüte, Form- und Lagetoleranzen, zum anderen die Randzoneneigenschaften wie Eigenspannungen und Härteprofil. Anhand der Analogiebauteile wurde nachgewiesen, dass induzierte Druckeigenspannungen zu einer signifikanten Lebensdauererhöhung führen.

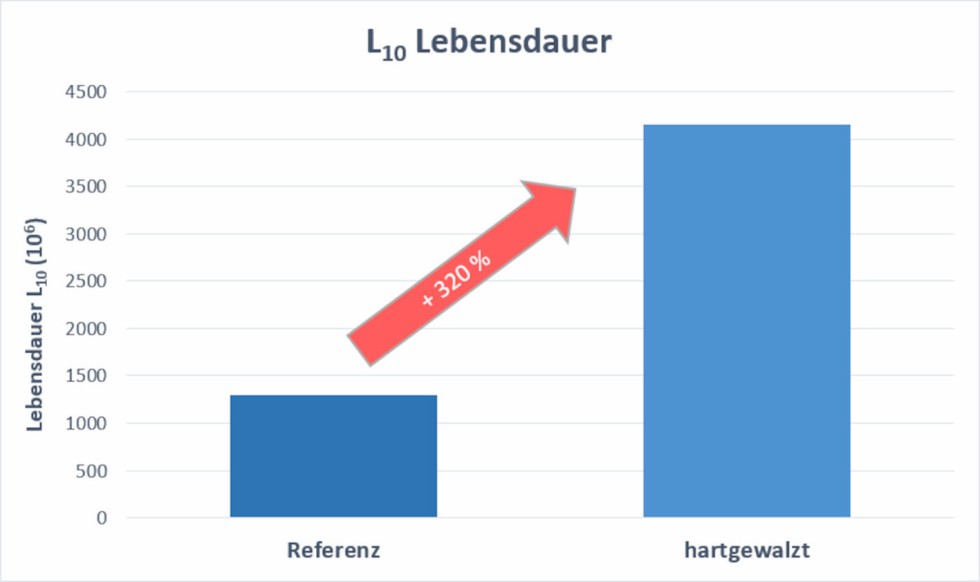

Lebensdauersteigerung hartgewalzter Wälzlagerringe

Es folgten die Lebensdaueruntersuchungen an Realbauteilen. Die erzielten Ergebnisse von Versuchen mit realen Wälzlagern sind im nachfolgenden Bild dargestellt.

Werden die Ergebnisse von standardmäßig hartgedrehten Proben als Referenz zu 1 gesetzt, ergibt sich durch das Verfahren Hartwalzen nach derzeitigem Stand eine Steigerung der Lebensdauer um den Faktor 3,2.

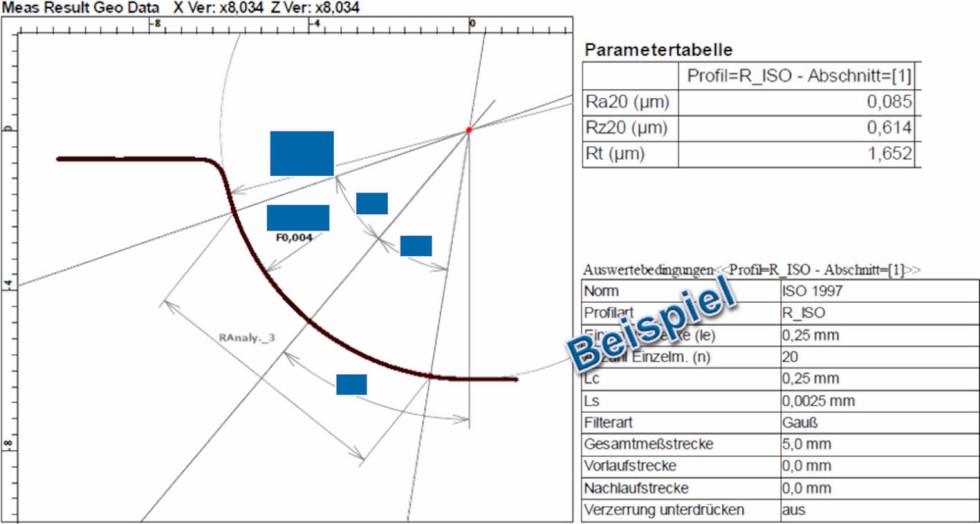

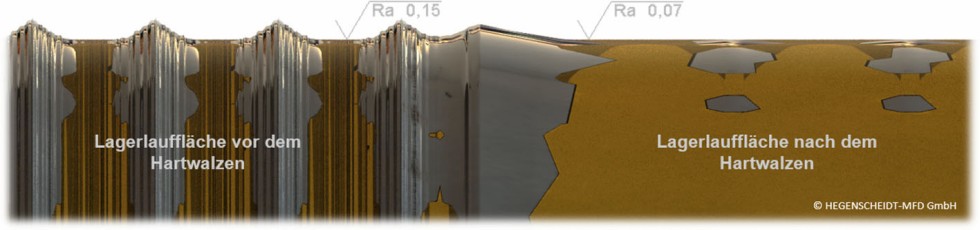

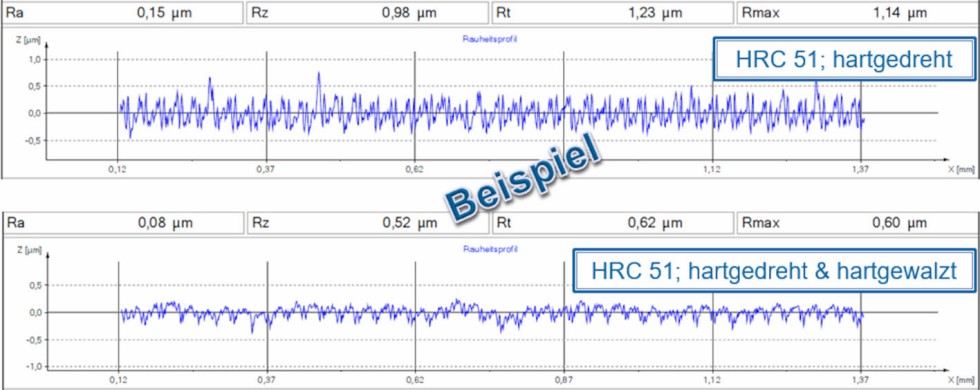

Bei den Walzergebnissen belegt das nachfolgende Bild beispielhaft eine deutlich erkennbare Verbesserung der Oberflächen-Rauigkeiten. Das Messprotokoll zeigt, dass die Lagerlaufbahnen gleichmäßig gut geglättet werden, was auch die ebenso gleichmäßige Erzeugung der Druckeigenspannungen einschließt.

Die Verbesserung der Rauheitswerte am zunächst hartgedrehten und dann zusätzlich hartgewalzten Bauteil sind deutlich zu erkennen. Grafik: NSH

Auch die Rauheitswerte eines hartgewalzten Wälzlagerrings sind deutlich verbessert, wie das nachfolgende Bild zeigt. Die generierte Formtreue entspricht den gängigen Anforderungen der Wälzlagerindustrie.

Auf welche Werkstücke lässt sich das Hartwalzen anwenden?

Prinzipiell kann das Hartwalzen mit der neu entwickelten Werkzeug-Basis und den davon abgeleiteten Werkzeugvarianten für alle Wälzlagerlaufbahnen angewendet werden. Auch bei Linearlagern und -Führungen sowie Kugelrolleinheiten und dergleichen ist dies möglich. Zudem kann das Verfahren bei komplexeren Baueinheiten mit integrierten Wälzkörperlaufbahnen und bei den entsprechend behandelten Bauteilen für erhebliche Leistungssteigerungen sorgen.

Der Nutzen des Oberflächenwalzens von Lagerlaufbahnen wurde zwar schon mehrfach in unterschiedlichen Studien nachgewiesen, aber bislang noch nicht serienmäßig umgesetzt, da geeignete Verfahrens- und Werkzeugkonzepte für die Bearbeitung typischer Lagergeometrien bisher gefehlt haben. Das von Hegenscheidt-MFD entwickelte Hartwalzverfahren für Wälzlagerlaufbahnen schließt diese Lücke. Die variablen Gestaltungsmöglichkeiten erlauben eine Anwendung bei einer Vielzahl unterschiedlichster Bauformen von Wälzlagereinheiten. Die integrierten Schnittstellen zur Prozessüberwachung sowie die robuste und langlebige Gestaltung der Walzkörperlagerung gewährleisten eine präzise Platzierung der erforderlichen Walzkräfte.

Die bisher durchgeführten Versuche zeigten sowohl hohe Bearbeitungsqualitäten als auch sehr gute Werte für die Lebensdauersteigerung. Aktuell laufen mehrere Projekte mit unterschiedlichen Partnern zum Nachweis der Serientauglichkeit.

Über den Verfahrensentwickler

Hegenscheidt-MFD ist ein international ausgerichtetes mittelständisches Unternehmen im Bereich Werkzeugmaschinenbau und gehört zur Niles-Simmons-Hegenscheidt-Gruppe (NSH). In zwei Geschäftsbereichen fertigt und vertreibt das Unternehmen Einzelmaschinen sowie schlüsselfertige Produktionsanlagen für Eisenbahnverkehrsunternehmen und die Automobilindustrie.

NSH vereint über 175 Jahre Erfahrung im deutschen und amerikanischen Werkzeugmaschinenbau. Das Unternehmen konzentriert die Geschäftsaktivitäten auf Forschung, Entwicklung, Herstellung und Vertrieb von Werkzeugmaschinen mit dem Ziel, Produkte von besonderer Qualität sowie mit hoher Energieeffizienz herzustellen. Die NSH-Gruppe gehört zu den 30 größten Werkzeugmaschinenherstellern der Welt und ist in fünf Industriezweigen tätig: Maschinenbau, Automobil- und Truckindustrie, Luft- und Raumfahrt, Railway und Metroindustrie sowie Werkzeug- und Formenbau.

Das könnte Sie auch interessieren:

Herausforderungen beim Wälzstoßen von Pfeilverzahnungen

Dr. Helmut Hochbein ist Versuchsfeldingenieur bei der Hegenscheidt-MFD GmbH in Chemnitz.

Sascha Appelt ist Mitarbeiter im Innovation-Center bei der Hegenscheidt-MFD GmbH in Chemnitz.