Industrie-4.0-Audit für produzierende Unternehmen

Das konkrete Potential von Industrie 4.0 für Unternehmen im Einzelfall abzuschätzen, ist schwierig. Der Übergang von der Industrie-4.0-Vision zu greifbaren Aktivitäten mit einem entsprechenden Nutzen findet oftmals nicht statt. Das nachfolgend vorgestellte „4i-Audit“ wurde für die Bewertung des Auftragsabwicklungsprozesses produzierender Unternehmen entwickelt.

Das „4i“-Reifegradmodell unterstützt die Einführung von Industrie 4.0.

Foto: WZL

Das beschriebene 4i-Audit dient als Orientierungshilfe für die Entwicklung einer unternehmensspezifischen Industrie-4.0-Roadmap sowie der Steuerung der damit verbundenen Aktivitäten.

Ausgangssituation

Seitdem die Vision von Industrie 4.0 im Jahr 2011 vorgestellt wurde [1], ist dem Begriff Jahr für Jahr größere Aufmerksamkeit von Industrie, Forschung und Gesellschaft zugekommen. Das von Experten prognostizierte volkswirtschaftliche Potential von Industrie 4.0 für den Industriestandort Deutschland erzeugt eine entsprechend hohe Erwartungshaltung in den Unternehmen, ohne jedoch das konkrete Potential im Einzelfall abschätzen zu können [2].

Reifegradmodell gibt Hilfestellung

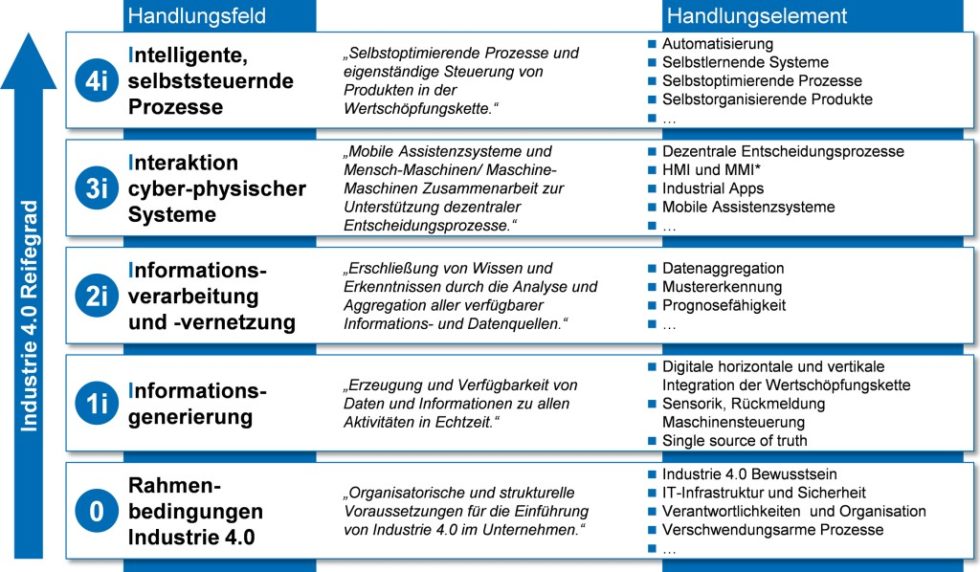

Reifegradmodelle zeichnen sich dadurch aus, dass diese für einen ausgewählten Themenschwerpunkt die Entwicklung hin zu einer höheren Leistungsfähigkeit vordenken und eine Bewertung des Entwicklungsfortschritts durch objektive Kriterien erlauben [3]. Entsprechend werden im hier vorgestellten Industrie-4.0-Reifegradmodell fünf Handlungsfelder beschrieben, die die grundlegenden Prinzipien eines Auftragsabwicklungsprozesses formulieren.

Die Handlungsfelder bauen im Sinne eines Reifegradmodells aufeinander auf: Die der unteren Reifegradstufen sind Voraussetzung für die Handlungsfelder der oberen Stufen.

Die Bewertungsdimensionen wurden dabei bewusst ambitioniert gewählt und formuliert. Dabei ist es für Unternehmen nicht zielführend, sofort in allen Handlungsfeldern die höchste Reifegradstufe anzustreben. Vielmehr dienen sie als Orientierungspunkte für einen Auftragsabwicklungsprozess im Sinne von Industrie 4.0: Für die Teilprozesse (zum Beispiel Vertriebs-, Entwicklungs-, Supply-Chain-, Produktion- und Serviceprozesse) können individuelle Zielzustände definiert werden, die eine relative Reifegradbewertung unter Berücksichtigung der jeweiligen Rahmenbedingungen zulassen. Die aus dem Audit abgeleiteten Handlungsfelder können dann unter Berücksichtigung der Unternehmensstrategie und des jeweiligen Potentials priorisiert werden, um möglichst schnell einen greifbaren Nutzen zu erschließen.

Stufe 0: Rahmenbedingungen für Industrie 4.0

Auf der untersten Stufe werden die organisatorischen Voraussetzungen für die Einführung von Industrie 4.0 im Unternehmen bewertet. Dazu zählen beispielsweise die Fragestellungen, ob bereits ein Bewusstsein dafür im Unternehmen existiert, entsprechende Strategien und konkrete Ziele definiert sind und ob die Verantwortlichkeiten im Unternehmen bestimmt sind. Ein weiterer Punkt ist die Informationstechnik (IT)-Infrastruktur und ihre Eignung bezüglich der erforderlichen, modernen Datensicherheitsstandards.

Entscheidende Bedeutung für die erste Reifegradstufe hat das Handlungselement „verschwendungsarme Prozesse“. Die entsprechende Bewertung der Prozesse ist insofern zu berücksichtigen, da die alleinige Einführung von Industrie 4.0 die Ineffizienz von Prozessen nicht grundlegend verbessern wird. Schlechte Prozesse werden auch danach schlechte Prozesse bleiben.

Stufe 1i: Informationsgenerierung

Stufe 1i orientiert sich an der Idee des „digitalen Schattens“, der es in der Produktion erlaubt, alle Aktivitäten in Form von Informationen mit der Granularität eines Flugschreibers als Daten zur Verfügung zu stellen. Der Anspruch hierbei ist, dass alle relevanten Daten in Echtzeit, umfassend und digital direkt in IT-Systemen hinterlegt werden und für andere Prozesse verfügbar sind. Dabei sollte sichergestellt werden, dass kein nennenswerter Mehraufwand für die Mitarbeiter entsteht, das heißt die Informationsgenerierung findet möglichst automatisiert über Sensorik, Maschinensteuerung oder Software im Hintergrund statt.

Neben der Informationsgenerierung steht die Informationsverfügbarkeit im Mittelpunkt der Stufe 1i, die im Unternehmen im Sinne einer „Single Source of Truth“ vorliegen sollte, das heißt alle Informationen sind ohne Redundanzen und widerspruchsfrei in einem integrierten IT-Sytem hinterlegt. Insbesondere Insellösungen und redundante Excel-Listen sollen vermieden werden. Ziel ist es, die Daten entlang der horizontalen und vertikalen Wertschöpfungskette, also abteilungs- und unternehmensübergreifend, über digitale, automatisierte Schnittstellen auszutauschen beziehungsweise auf die selbe Datengrundlage zurückzugreifen.

Stufe 2i: Informationsverarbeitung und -vernetzung

Auf der zweiten Stufe wird die Informationsverarbeitung und -vernetzung im Auftragsabwicklungsprozess fokussiert. Ähnlich der Datenanalysemethoden von großen Internetkonzernen, werden Unternehmen mit Industrie 4.0 ihre eigenen Daten zu aussagekräftigen Kennzahlen aggregieren und Zusammenhänge und Abhängigkeiten mit Methoden der Mustererkennung identifizieren. Dadurch kann die Prognosefähigkeit im Unternehmen gesteigert und aus Vergangenheitsdaten für die Zukunft gelernt werden.

Systeme wie Tools zur Fertigungsfeinplanung (APS-Systeme) oder zur Steuerung vorausschauender Instandhaltung (Predictive Maintenance) sowie Methoden zur intelligenten Prozessüberwachung sind erste Ansätze für eine bessere Informationsverarbeitung und -vernetzung im Unternehmen. Auf der Stufe 2i müssen diese Ansätze jedoch weiter gedacht und abteilungsübergreifend entlang des gesamten Auftragsabwicklungsprozesses genutzt werden. Beispielsweise können Wechselwirkungen zwischen Fertigungsabweichung und Bauteilgeometrie Rückschlüsse für konstruktive Verbesserungen bieten [4].

Oftmals werden Rückmeldedaten in der Produktion nicht durchgängig an jedem Teilprozess erfasst, Informationen liegen unvollständig vor oder Stammdaten sind nicht aktuell. Werden unzureichende Daten als Eingangsgröße für integrierte Feinplanungstools verwendet, kann kein zufriedenstellendes Ergebnis erwartet werden.

Ziel der zweiten Stufe ist es, Wissen durch die systematische Analyse der verfügbaren Daten und Informationen für das eigene Unternehmen zu generieren und diese Erkenntnisse für die eigenen Prozesse zu nutzen [5].

Stufe 3i: Interaktion cyber-physischer Systeme

„Cyber-physisches System“ (CPS) ist ein Sammelbegriff für reale (physische) Objekte und Prozesse, die durch moderne Informations- und Kommunikationstechnologie mit virtuellen Objekten und Prozessen verbunden werden. CPS nehmen über Sensorik ihre Umwelt war und beeinflussen diese über Aktoren [6]. Im Reifegradmodell werden darunter insbesondere mobile Assistenzsysteme verstanden, die aktiv die Entscheidungssituation der Benutzer verbessern und die Mensch-Maschinen beziehungsweise Maschinen-Maschinen-Zusammenarbeit einfacher machen.

Heutige Prozesse sind häufig immer noch durch reaktive Fehlerbehebung gekennzeichnet, da Fehler nicht rechtzeitig erkannt werden und die Mitarbeiter die Auswirkungen ihrer Aufgaben auf den Gesamtprozess nicht überblicken können. Mit Industrie-4.0-Assistenzsystemen sollten Mitarbeiter ihre Aufgabeninhalte in Hinblick auf die Ziele des gesamten Auftragsabwicklungsprozess priorisieren können. Dies gilt gleichermaßen für den Einkäufer, der über kritische Fehlteile informiert werden muss, als auch für den Maschinenbediener, der den Einfluss der Reihenfolgebildung vor Engpassmaschinen auf die Durchlaufzeit der Produktionsaufträge nachvollziehen muss. Assistenzsysteme im Sinne der dritten Reifegradstufe bewerten dazu die Auswirkungen alternativer Entscheidungen auf den Gesamtprozess, um dezentrale und damit schnelle sowie flexible Entscheidungsprozesse möglich zu machen.

Stufe 4i: Intelligente selbststeuernde Prozesse

Auf der obersten Stufe des Reifegradmodells stehen intelligente, selbststeuernde Prozesse und Produkte für einen selbstoptimierenden und lernenden Auftragsabwicklungsprozess. Damit orientiert sich diese Stufe bewusst an der Vision einer „intelligenten Fabrik“, in der jedes Produkt und jede Komponente mit dem Wissen über ihren vergangenen und zukünftigen Herstellprozess selbständig durch die Produktion navigiert. Dadurch werden in Echtzeit steuerbare Produktionsprozesse möglich, die unmittelbar mit den indirekten Prozessen des Auftragsabwicklungsmanagements – vom Einkauf über die Konstruktion bis zum Versand – verknüpft sind.

Flexibilität, Schnelligkeit, Störverhalten und Effizienz werden so insbesondere für Automatisierungslösungen grundlegend verbessert [8]. Beispiele für konkrete Ansätze sind intelligente Algorithmen, um automatisiert neue Arbeitspläne aus der Historie vergangener Arbeitsaufträge zu erstellen, oder aber selbstoptimierende IT-Planungsprozesse, die selbständig historische Produktions-Rückmeldedaten auswerten, um die Planungsgüte für die Zukunft zu verbessern [7].

Audit zur Bewertung des Industrie-4.0-Reifegrads

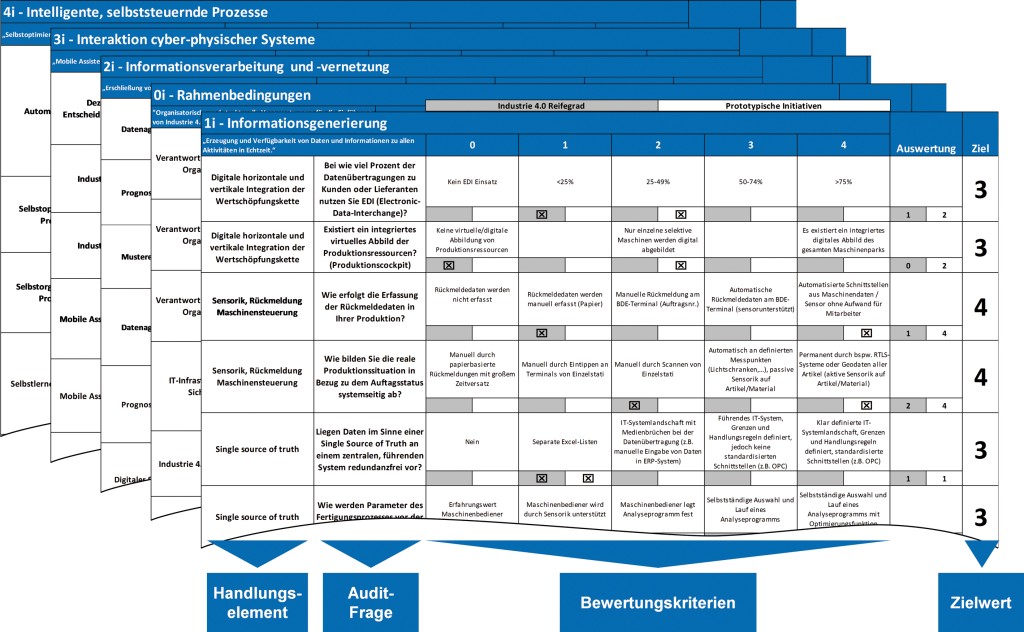

Auf Grundlage des Reifegradmodells ist in Zusammenarbeit mit einem mittelständischen Unternehmen der Metall verarbeitenden Industrie ein 4i-Audit entworfen worden, um den Reifegrad von Industrie 4.0 mittels objektiver Kriterien zu bewerten. Dazu wurde zunächst der gesamte Ist-Auftragsabwicklungsprozesses im Unternehmen aufgenommen und in iterativen Workshops ein visionärer Industrie-4.0-Soll-Prozess entworfen. Im Abgleich zwischen den beiden Prozessen wurden insgesamt 162 allgemeingültige Audit-Fragen mit konkreten Bewertungskriterien für den Industrie-4.0-Reifegrad formuliert und den einzelnen Handlungsfeldern und Handlungselementen zugeordnet.

Bei der Konzeption des Audits wurde darauf geachtet, möglichst aussagekräftige Fragen zu formulieren, Bild 1.

Bild 1. Kriterien zur Bewertung des Industrie-4.0-Reifegrads: Bei der Konzeption des Audits wurde darauf geachtet, aussagekräftige Fragen zu formulieren.

Foto: WZL

Die Fragen werden auf einer Skala von 0–4 Punkten bewertet. Für jede Punktzahl sind die zu erfüllenden Industrie-4.0-Kriterien eindeutig formuliert, wobei eine höhere Punktzahl einen höheren Reifegrad für die jeweilige Frage ausdrückt.

Zur Anwendung des 4i-Audits sollten zunächst mit der Geschäftsführung sowie mit ausgewählten Mitarbeitern in einem Strategie-Workshop die zukünftigen Prioritäten für das Unternehmen bezüglich Industrie 4.0 festgelegt werden. Die Dimensionen des Reifegradmodells sowie die Audit-Fragen bieten sich dabei als Diskussionsgrundlage an. Sie sind gut geeignet, den Workshop zu strukturieren und die Teilnehmer zur einer zielgerichteten Diskussion über die konkrete Bedeutung von Industrie 4.0 für die eigenen Prozesse anzuregen.

Als Ergebnis des Strategie-Workshops steht für jede Audit-Frage fest, wie sich das Unternehmen in den nächsten Jahren strategisch positionieren will. Danach wird das 4i-Audit für den Auftragsabwicklungsprozess durchgeführt und so die Ist-Situation im Unternehmen bewertet. Der Vergleich zwischen Ist- und Zielwert zeigt anschließend, welche Handlungselemente zur Erreichung der strategischen Ziele priorisiert werden sollten. So können entsprechende Projekte zielgerichtet initiiert und deren Beitrag zum Industrie-4.0-Reifegrad ebenfalls bewertet werden.

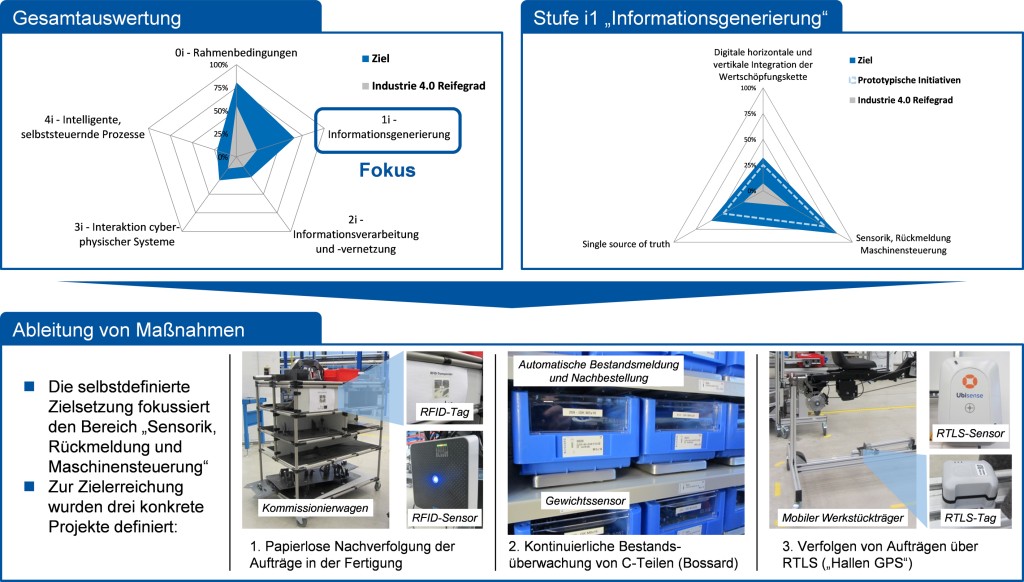

Die Vorgehensweise wird in Bild 2 am Beispiel des mittelständischen Unternehmens dargestellt.

Bild 2. Auswertung der Audit-Ergebnisse und Ableitung von konkreten Maßnahmen.

Foto: WZL

Die Gesamtauswertung der Audit-Ergebnisse zeigt, dass der Reifegrad noch nicht weit ausgeprägt ist. Die strategischen Ziele fokussieren daher insbesondere die Stufen 0i und 1i. Konkret ist der Fokus für die Initiierung von Industrie-4.0-Aktivitäten auf die Stufe 1i „Informationsgenerierung“ gelegt worden, da in dieser Dimension die größte Diskrepanz zwischen Ziel und Reifegrad aufzufinden ist. Durch die Detailbetrachtung der Handlungselemente der Stufe 1i (Bild 2, oben rechts) wird ersichtlich, dass insbesondere die Informationsgenerierung aus der Sensorik und die Rückmeldung über die Maschinensteuerung Fokus der Aktivitäten werden sollten.

Entsprechend der Audit-Ergebnisse wurden drei Maßnahmen abgeleitet, um die Informationsgenerierung im Auftragsabwicklungsprozess durch den Einsatz von Sensorik zu unterstützen. Das erste Projekt hat das Ziel, Aufträge besser in der Fertigung zu verfolgen und so die Transparenz in der Produktion zu erhöhen, indem durch den Einsatz von RFID-Technologie die Übergangszeiten zwischen den Prozessschritten automatisch und papierlos getrackt werden. Wartezeiten und Transportzeiten können so im IT-System genauer abgebildet werden, um die Planungsgrundlage der Produktionssteuerung zu erhöhen.

Als zweites Teilprojekt wurde ein externes System zur kontinuierlichen Überwachung des Bestandsniveaus initiiert. Der Nachbestellungsprozesse von C-Teilen wird dadurch deutlich zuverlässiger. Er kann im IT-System automatisiert und damit effizienter ablaufen. Als drittes Teilprojekt wurde der Einsatz eines RTL-Systems (Real-time locating) zur Echtzeit-Lokalisierung von Aufträgen in der Montage angestoßen, um die Transparenz über den aktuellen Status zu erhöhen und sicherzustellen, dass die Kommissionierung zur richtigen Zeit am richtigen Ort abgeschlossen worden ist.

Alle Projekte haben das Ziel, möglichst schnell und pragmatisch einen ersten Prototypen umzusetzen, um so den Nutzen des Handlungsfelds für das Unternehmen zu konkretisieren. Nach erfolgreicher Erprobung können diese Maßnahmen dann im Unternehmen ausgerollt werden.

Fazit

Das entwickelte Reifegradmodell und das darauf aufbauende 4i-Audit haben sich in der Praxis als effektives Mittel zur strategischen Positionierung von Unternehmen erwiesen und unterstützen die Ableitung und Steuerung der nutzenorientierten Industrie-4.0-Aktivitäten [8]. Für die Übertragung der Vorgehensweise auf das eigene Unternehmen ist es sinnvoll, die Audit-Fragen auf die eigenen Prozesse anzupassen. Dazu sollte auf Grundlage des Reifegradmodells ein eigener, visionärer Soll-Prozess definiert werden, um so die Bewertungskriterien für das Audit zu formulieren. Der Abgleich zwischen dem Ist- und dem Soll-Zustand erlaubt anschließend die Ableitung zielgerichteter Maßnahmen und die aktive Steuerung der Industrie-4.0-Projekte im Unternehmen. Empfehlenswert ist, sich sukzessive den oberen Stufen des Reifegradmodells anzunähern. Denn so wird sichergestellt, dass Industrie 4.0 im Unternehmen nachhaltig zum Erfolg geführt werden kann.

Literatur:

[1] Kagermann, H.; Lukas, W.-D.; Wahlster, W.: Industrie 4.0: Mit dem Internet der Dinge auf dem Weg zur 4. Industriellen Revolution. VDI nachrichten Nr. 13, 1. April 2011.[2] Industrie 4.0 – Volkswirtschaftliches Potential für Deutschland. Bitkom-Studie, Berlin, 2014.[3] Bensiek, T.: Systematik zur reifegradbasierten Leistungsbewertung und -steigerung von Geschäftsprozessen im Mittelstand. Verlagsschriftenreihe des Heinz Nixdorf Instituts, Universität Paderborn, Band 312, 2013.[4] Schmitz, G. S. F. K.: Gestaltungsmethodik für eine Produktstruktur variantenreicher rotationssymmetrischer Bauteile. Aachen: Apprimus-Verlag, 2015.[5] Schuh, G. (Hrsg.): Ergebnisbericht des BMBF-Verbundprojektes ProSense – Hochauflösende Produktionssteuerung auf Basis kybernetischer Unterstützungssysteme und intelligenter Sensorik. Aachen: Apprimus-Verlag, 2015.[6] Brühl, V.: Wirtschaft des 21. Jahrhunderts – Herausforderungen in der Hightech-Ökonomie. Wiesbaden: Gabler-Verlag, 2015.[7] Hauptvogel, A.: Bewertung und Gestaltung von cyber-physischer Feinplanung. Aachen: Apprimus-Verlag, 2015.[8] Umsetzungsempfehlungen für das Zukunftsprojekt Industrie 4.0. Abschlussbericht des Arbeitskreises Industrie 4.0. acatech – Deutsche Akademie der Technikwissen-schaften e.V., 2013.

Dr.-Ing. Christina Reuter, Jahrgang 1985, studierte Wirtschaftsingenieurwesen mit Fachrichtung Maschinenbau an der RWTH Aachen sowie Industrial Engineering an der Tsinghua University in Peking. Sie ist Oberingenieurin am Werkzeugmaschinenlabor (WZL) und leitet seit 2014 die Abteilung Produktionsmanagement. // Dr.-Ing. Thomas Gartzen, Jahrgang 1979, studierte Maschinenbau mit Fachrichtung Produktionstechnik an der RWTH Aachen und promovierte am WZL. Seit 2013 ist er Geschäftsführer der DFA Demonstrationsfabrik Aachen GmbH. // Dipl.-Wirt.-Ing. Jan-Philipp Prote, M.Sc., Jahrgang 1986, studierte Wirtschaftsingenieurwesen mit Fachrichtung Maschinenbau an der RWTH Aachen sowie Industrial Engineering an der Tsinghua University in Peking. Er ist wissenschaftlicher Mitarbeiter am WZL und leitet die Gruppe Globale Produktion in der Abteilung Produktionsmanagement. // Dipl.-Ing. Bastian Fränken, Jahrgang 1986, studierte Maschinenbau mit der Vertiefungsrichtung Produktionstechnik der RWTH Aachen sowie an der School of Business am Trinity College Dublin. Er ist wissenschaftlicher Mitarbeiter in der Abteilung Produktionsmanagement am WZL.