Industrie 4.0 und Digitalisierung in der Textilbranche

Auf die Einführung mechanischer Produktionssysteme (erste industrielle Revolution) und den Beginn arbeitsteiliger Massenproduktion mithilfe von elektrischer Energie (zweite industrielle Revolution) folgt die bis heute andauernde dritte industrielle Revolution. Während der dritten industriellen Revolution hat der Einsatz von Elektronik und Informationstechnologie (IT) die Automatisierung von Produktionsprozessen weitreichend geprägt. Heute wird eine Interaktion der physikalischen Welt und der virtuellen Welt beobachtet. Die Verschmelzung von realen (physischen) Objekten mit informationsverarbeitenden (virtuellen) Objekten wird als Cyber-Physical System (CPS) bezeichnet. Der Aufsatz trägt als Statusreport den Stand der Technik am Beispiel der Textilindustrie zusammen.

![Bild 1. Die vier Stufen der industriellen Revolution [3]. Bild: ITA, RWTH Aachen](https://www.ingenieur.de/wp-content/uploads/2020/02/ZA-Cloppenburg-Kemper-Teil1_1-980x635.jpg)

Bild 1. Die vier Stufen der industriellen Revolution [3]. Bild: ITA, RWTH Aachen

Der Bundesverband Informationswirtschaft, Telekommunikation und neue Medien e.V. (BITKom) identifiziert diese technologische Revolution als vierte Stufe der Industrialisierung (Industrie 4.0) [1;2]. Das Zukunftsprojekt Industrie 4.0 antizipiert die vierte Stufe der Industrialisierung und gestaltet sie gezielt mit [3], Bild 1.

Als Synonym wird der Begriff „Digitalisierung“ für die vierte industrielle Revolution verwendet.

Studien des Fraunhofer-Instituts für Arbeitswirtschaft und Organisation IAO, Stuttgart, identifizieren die Reduzierung von Komplexitätskosten (Kommunikation, Koordination, Interaktion) als wesentlichen Mehrwert durch Industrie 4.0. Durch die Umsetzung lassen sich weiterhin

- Bestandskosten (Sicherheitsbestände, „Bullwhip“- und „Burbidge“-Effekt),

- Fertigungskosten (Prozessregelkreise),

- Logistikkosten,

- Qualitätskosten sowie

- Instandhaltungskosten (Optimierung von Lagerbeständen von Ersatzteilen, zustandsorientierte Wartung) reduzieren.

Für Kernbranchen wird eine jährliche BIP (Bruttoinlandsprodukt)-Steigerung bis zu 1,7 % durch Industrie 4.0-Entwicklungen erwartet [4]. Wichtige Voraussetzungen für die erfolgreiche Realisierung sind die notwendige Informationsbeschaffung, die Prüfung von Technologien, das Überzeugen von Entscheidern im Unternehmen und letztendlich die Kapitalbeschaffung [5].

In der Gruppe des Instituts für Textiltechnik (ITA) der RWTH Aachen University wurde von Anfang an an Umsetzungsprojekten zur Verwirklichung von Industrie 4.0 sowie Digitalisierung geforscht. Insbesondere im Textilmaschinenbau wird in zahlreichen Projekten an der Umsetzung und der Weiterentwicklung von Textilmaschinen sowie Prozessen im Sinne der Digitalisierung gearbeitet.

Selbstoptimierung des Webprozesses

Ein grundlegendes Konzept, um die Wettbewerbsfähigkeit in Hochlohnländern zu erhalten, ist die Reduzierung des manuellen Fertigungsaufwands. Insbesondere die Rüstvorgänge der Textilproduktion erfordern einen hohen manuellen Arbeitsbedarf auf und schlagen sich daher erheblich in den Produktionskosten nieder. Zur Kostenreduktion ist es besonders wichtig, die Dauer der manuellen Rüstvorgänge zu reduzieren [6].

Neben den manuellen Tätigkeiten des Einrüstens beläuft sich ein erheblicher Anteil der Rüstzeit auf das Auffinden der optimalen Prozessparameter. Trotz verwendeter Prozessdatenbanken, die Anhaltspunkte für die Einstellparameter aus historischen Daten liefern, werden die Parameter zeitaufwendig nach dem „Trial & Error“-Prinzip ermittelt. Dabei spielt auch das Erfahrungswissen des Maschinenbedieners eine wichtige Rolle.

Basierend auf dem „AutoWarp“-Konzept wurde am ITA die modellbasierte Selbstoptimierung der Webmaschine entwickelt. Mithilfe der in Bild 2 dargestellten Methodik wurde ein Konzept entwickelt und umgesetzt, welches automatisiert die Ermittlung optimaler Einstellparameter für den Webprozess durchführt [7].

Im ersten Konzeptschritt wird automatisiert ein Versuchsplan berechnet, bei dem verschiedene Einstellparameter der Webmaschine variiert werden. Im zweiten Schritt, der Versuchsdurchführung, werden alle Versuchspunkte von der Maschine angefahren und es wird für jeden Punkt der Verlauf der Zielparameter Kettfadenzugkraft gemessen und ausgewertet. Mithilfe der gewonnenen Messdaten werden im dritten Schritt mehrere Modelle zur Vorhersage der Kettfadenzugkraft in Abhängigkeit von den Einstellparametern erstellt.

Im letzten Schritt wird auf Grundlage dieser Modelle und gemäß vorgegebener Gütekriterien die Kombination von Parametereinstellungen ermittelt, für die der Verlauf der Kettfadenzugkraft optimal ist. Ein optimaler Kraftverlauf ist erreicht, wenn die Belastung der Kettfäden hinsichtlich vorgegebener Gütekriterien minimiert ist [7].

Das System wurde mittlerweile auf weitere parallel optimierbare Zielgrößen wie beispielsweise die elektrische Wirkleistung erweitert. Zudem laufen Forschungsarbeiten, das Konzept auf andere Textilprozesse – etwa die Stricktechnologie oder das Webtuften – zu übertragen.

Easy Vlies 4.0 – Selbstoptimierung in der Vliesstoffproduktion

Die Einstellung und Bedienung von Krempelvliesanlagen geschieht trotz fortschreitender Mess- und Automatisierungstechnik immer noch erfahrungsbasiert. Das führt zu Ausschuss und Anlagenstillständen. Ausschussware aus der Vliesstoffindustrie im Wert von circa 50 Millionen Euro jährlich in Deutschland muss aufwendig recycelt werden.

Es existieren zwar optische Messsysteme um Produktdefekte zu detektieren, sie werden aber nur selten eingesetzt, da ihr Einsatz als reines Überwachungssystem nicht wirtschaftlich ist. Eine automatisierte Rückführung der Messwerte in die Prozessführung oder die Maschineneinstellungen findet nicht statt. Ebenfalls ist es bislang nicht möglich die subjektiv empfundene Qualität des Vliesstoffs – wie sie der Maschinenbediener wahrnimmt – messtechnisch zu erfassen. Zwar existieren Ansätze auf Basis von Fuzzy Logic [6], allerdings wurden diese nie in der Praxis umgesetzt.

Die Mess- und Automatisierungstechnik an Krempeln wird meistens zur Drehzahlvorgabe genutzt. Geschlossene Regelkreise existieren kaum. Darüber hinaus werden die entstehenden Messdaten nicht systematisch aufbereitet und in eine Maschinenmodellierung überführt.

Am Standort Augsburg des Instituts für Textiltechnik wurde daher das Projekt „Easy Vlies 4.0“ ins Leben gerufen. Das Projekt startete im Juni 2017. Dabei wird zunächst die optische Messtechnik von der Firma Dr. Schenk Industriemesstechnik weiterentwickelt, um die objektive Produktqualität (Defekte) und die empfundene Produktqualität, wie sie ein erfahrener Maschinenbediener empfindet, während des Produktionsprozesses zu erfassen. Die iba AG entwickelt ein Mess- und Automatisierungssystem, das leicht an existierenden und neuen Anlagen eingesetzt werden kann und mit den bestehenden Steuerungen kommuniziert.

Technisch-wirtschaftliche Gesichtspunkte berücksichtigen

Das ITA entwickelt im Projekt eine Kosten-/Nutzen-basierte Einstellhilfe und Regelung für die Drehzahlen der wichtigsten Krempelantriebe. Die Einstellhilfe berücksichtigt dabei nicht nur qualitative Auswirkungen von Einstellungen, sondern auch ökonomische. So wird verhindert, das zugunsten der Produktqualität ein Betriebspunkt gewählt wird, in dem die Anlage unwirtschaftlich betrieben wird. Basis der Einstellhilfe wird eine Modellierung der Krempel sein, um die Produktqualität bei verschiedenen Einstellungen im Voraus zu simulieren, sowie ein umfangreiches Produktionskostenmodell, das die jeweiligen Produktionskosten berechnet. Anschließend berechnet ein Optimierungsalgorithmus denjenigen Betriebspunkt, bei dem die gewünschte Produktqualität bei möglichst geringen Kosten produziert wird.

Darüber hinaus wird eine Parameterregelung entwickelt, die ausgehend vom ermittelten Betriebspunkt der Einstellhilfe die Drehzahlen der Antriebe anpasst, sofern Qualitätsabweichungen auftreten. Basis hierfür sind umfangreiche Experteninterviews und Parameterstudien um sinnvolle Regelalgorithmen zu entwickeln. Das Gesamtsystem soll die Parameter der Einstellhilfe entsprechend dem aktuellen Vliesbild im Betrieb autonom anpassen. Auftretende Produktfehler und Prozessfehler werden vom Easy Vlies 4.0 System selbstständig diagnostiziert und die Drehzahlen entsprechend angepasst, Bild 3 [9].

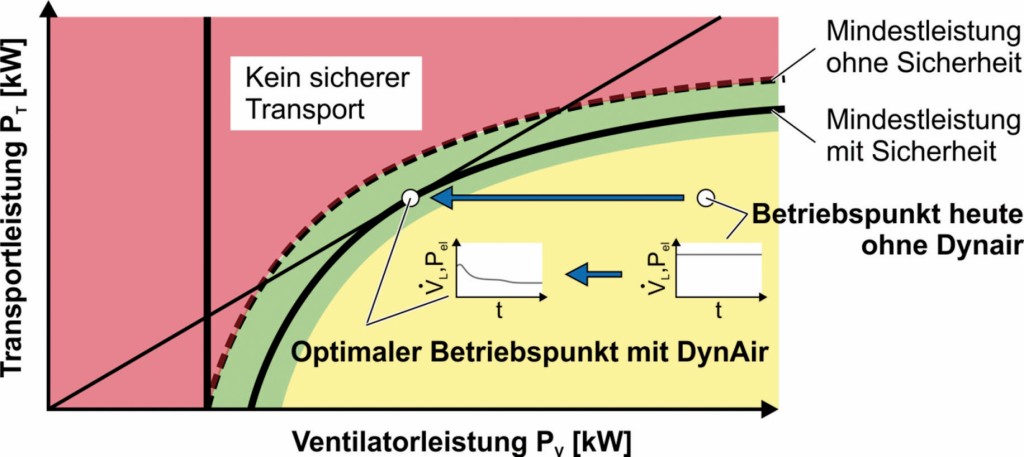

Digitalisierung des Fasertransports

In Spinnereien und in Produktionsbetrieben für Krempel- und „Airlay“-Vliesstoffe werden Stapelfasern zu Faserbändern und Vliesstoffen verarbeitet. Der Transport der Fasern zwischen den einzelnen Maschinen der Großanlagen geschieht durch pneumatische Fasertransportsysteme. Insgesamt werden in der Europäischen Union (EU), der Türkei und Russland rund 2400 solcher Transportsysteme betrieben. Für den einwandfreien Betrieb der Anlagen ist für die Reinigung zudem ein ausreichender Abluftstrom durch ein Filtersystem sicherzustellen. Die Absaugung der Anlagen durch das Filtersystem geschieht dabei ebenfalls über pneumatische Rohrsysteme.

Trotz des niedrigen energetischen Wirkungsgrads pneumatischer Fasertransportsysteme ist diese Art des Transports alternativlos [10]. Die Transportsysteme werden zudem in der Regel mit einem weit (rund 30 %) höheren Volumenstrom als tatsächlich benötigt betrieben. Grund für die Überdimensionierung ist, dass bei zu niedriger Leistung die Leitungen oder Maschinen verstopfen können und die Fasern durch zu häufigen Kontakt mit der Rohrwand zu Nissenbildung (Faserschädigungen) neigen. Der sichere Transport der Fasern ist jedoch jederzeit sicherzustellen. Eine bedarfsgerechte Erkennung und Regelung der benötigten Transportleistung existiert bisher nicht.

Im „Ziel2NRW“-Projekt „Effect“ (FKZ 30 00 705 02) wurde am ITA ein Prüfstand entwickelt und in Betrieb genommen, an dem der pneumatische Transport von Fasern im Pilotmaßstab abgebildet wird. Der Prüfstand wird im ZIM-Projekt „DynAir“ (das aktuell durch ITA und der proCtec GmbH, Viernheim, durchgeführt wird) dazu verwendet, den pneumatischen Fasertransport für unterschiedliche Fasersorten, Masse- und Luftströme zu ermitteln. Das ITA untersucht dabei Möglichkeiten zur Ermittlung der benötigten Transportleistung und der Transportsicherheit mittels High-Speed-Videoanalyse, um die Drehzahl und den Stromverbrauch der Transportventilatoren bedarfsgerecht zu regeln.

Die Firma proCtec entwickelt im Projekt die „intelligente“ Automatisierung der Gesamtanlagen und dabei insbesondere die innovative Regelung der Filtersysteme. Dadurch ist es möglich, die Filtersysteme ebenfalls bedarfsgerecht zu regeln und weitere Energie einzusparen. Ziel des Projekts sind die Einsparung von mindestens 20 % der Energie an Förderventilatoren und 40 % an Filtersystemen, Bild 4.

Bild 4. Ein optimaler Betriebspunkt kann durch Digitalisierung des pneumatischen Fasertransports erzielt werden. Bild: ITA, RWTH Aachen

Nach erfolgreicher Evaluierung der Sensoren im Pilotmaßstab am ITA sind im Jahr 2018 weitere Versuche im Industriemaßstab geplant. Bei erfolgreicher Erfassung und Regelung des Fasertransportes kann ein „Downscaling“ des Sensors stattfinden, um die neue Technologie zu einem attraktiven Preis der Industrie anbieten zu können.

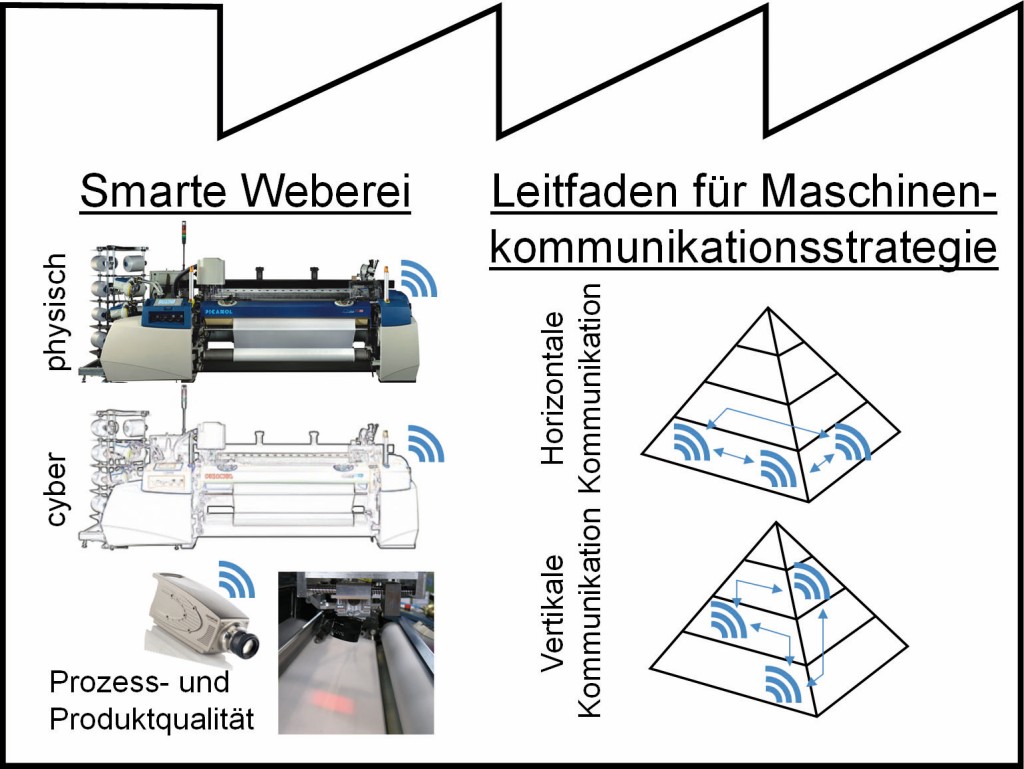

SmartFactory

Die „intelligente Fabrik“ ist die konsequente Anwendung der Industrie 4.0-Ansätze auf das Wertschöpfungsnetz eines produzierenden Unternehmens. Das Ziel des Projekts „SmartFactory“ ist es, die spezifischen Anforderungen ausgewählter Ansätze von Industrie 4.0 in der Textilindustrie herauszuarbeiten. Nach der Bestimmung der Anforderungen werden konkrete Handlungsleitfäden zur Implementierung der Ansätze in die Textilindustrie erstellt. Hierzu wird zunächst der aktuelle Stand im Bereich der gewebten Heimtextilien und der technischen Textilien analysiert.

Wie in Bild 5 zu erkennen ist, gliedert sich das Projekt – auf dem Weg zur „intelligenten Textilfabrik“ – in zwei parallele Forschungsziele auf.

Ein Ziel ist die Entwicklung der smarten Weberei. Darin sind die Produktionsmaschinen zu cyberphysischen Systemen hochgerüstet. Das Forschungsvorhaben fokussiert sich auf eine automatisierte Überwachung der Prozess- und Produktqualität. Die „intelligenten“ Sensoren verarbeiten die qualitätsrelevanten Daten in Informationen.

Die cyber-physischen Systeme kommunizieren die erworbenen Informationen – durch Maschinenkommunikation – in der intelligenten Fabrik weiter. Zweites Forschungsziel ist die Entwicklung eines Leitfadens zur Bestimmung der Strategie der Maschinenkommunikation, um die cyberphysischen Systeme der textilen Produktionskette zu vernetzen. Die Maschinenkommunikationsstrategie sorgt für die Realisierung des nötigen Informationsflusses für die automatisierte Qualitätssicherung.

Die cyberphysischen Systeme stellen sich auf Basis der aktuellen qualitätsrelevanten Informationen, welche sie von den anderen Systemen bereitgestellt bekommen, ein. Der Informationsfluss geschieht sowohl in der horizontalen Richtung (innerhalb einer Ebene der Automatisierung) als auch in der vertikalen Richtung (zwischen mehreren Ebenen). Der Leitfaden ist ein methodischer Ansatz zur Bestimmung der Maschinenkommunikationsstrategie und wird für das Fallbeispiel der Produktion der gewebten Textilien angewendet.

Durch die Anwendung des Leitfadens wird bestimmt, welche Kenngrößen von welchem Produktionsprozess entnommen werden sollen. Darüber hinaus wird bestimmt, welche vorherigen und nachfolgenden Prozesse umgestellt werden sollen, damit die Gesamtheit der Produkt- und Prozessqualität gesichert und optimiert wird. Die technische Ausführung des automatisierten Qualitätssicherungssystems – auf Basis der ermittelten Maschinenkommunikationsstrategie – wird in einem Umsetzungsvorhaben realisiert. Damit wird der Leitfaden verifiziert.

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Förderung der Arbeiten im Exzellenzcluster „Integrative Produktionstechnik für Hochlohnländer“, dem Bayrischen Staatsministerium für Wirtschaft und Medien, Energie und Technologie für die Förderung des Projektes „Easy Vlies 4.0“, dem Bundesministerium für Bildung und Forschung (BMBF) für die Förderung der Forschungsgruppe „Neue soziotechnische Systeme in der Textilbranche – SozioTex“ (FKZ: 16SV7113) und dem Projektträger VDI/VDE Innovation + Technik GmbH für die Unterstützung bei Beantragung und Durchführung des Projektes, sowie dem Bundesministerium für Wirtschaft und Energie für die Förderung des Projektes „DynAir“ im „Zentralen Innovationsprogramm Mittelstand“.

Teil 2 des Aufsatzes ist in VDI-Z 160 (2018), Heft 5, erschienen.

Literatur:

[1] Bauer, W.; Schlund, S.; Marrenbach, D.; Ganschar, O.: Industrie 4.0 – Volkswirtschaftliches Potenzial für Deutschland. Berlin: Studie des BITKOM, 2014. [2] Gloy, Y.-S.: Industry 4.0: the future of the textile production? Melliand International 20 (2014), Nr. 1, S. 1.[3] Kagermann, H.; Wahlster, W.; Helbig, J. (Hrsg.): Umsetzungsempfehlungen für das Zukunftsprojekt Industrie 4.0. Abschlussbericht des Arbeitskreises Industrie 4.0, Frankfurt/Main, 2013.[4] Schlund, S.: Gebäude neu nutzen. Unterwegs in die vierte industrielle Revolution. 2. BEOS Forum „Weiter Denken“, Berlin, 26. September 2014.[5] Gebert, T.: Die deutsche Textilindustrie auf dem Weg zur „Industrie 4.0“ – Konzeptentwicklung und Evaluation möglicher Kontext-Implikationen, Masterarbeit am Lehrstuhl für Wirtschaftsgeographie der RWTH Aachen, Aachen und am Institut für Textiltechnik der RWTH Aachen, Aachen, 2014. [6] Schmitt, R.; Brecher, C.; Corves, B.; Gries, T. et al.: Self-optimising production systems. In: Brecher, Christian (Ed.): Integrative Production Technology for High-Wage Contries. Berlin: Springer-Verlag, 2011, S. 697–986. [7] Gloy Y.-S.: Modellbasierte Selbstoptimierung des Webprozesses. Aachen: Shaker-Verlag, 2013. [8] Tiedt, T.; Klietzing, T. u.a.: Kundenbezogene Qualitätssicherung in der Vliesherstellung, 26. Hofer Vliesstofftage, Hof, 11/2011.[9] Bildquellen: Anatoly Maslennikov; @freedigitalphotos.net, iba AG, Fürth, Dr. Schenk GmbH, Planegg.[10] Gries, T.; Schulte-Südhof, E.; Wischnowski, M.: „Effect – Energieeffizienter Fasertransport“. Schlussbericht des Manunet/NRW Ziel2 geförderten Projekts (FKZ 30 00 705 02). Institut für Textiltechnik, Aachen, 2015.

Frederik Cloppenburg, M.Sc., Jahrgang 1989, ist Abteilungsleiter Spinnereivorbereitung und Vliesstofftechnologie des Instituts für Textiltechnik (ITA) der RWTH Aachen University. // Maximilian Kemper, M.Sc., Jahrgang 1987, ist Abteilungsleiter Weberei und Automatisierung am ITA. // Dipl.-Ing. Christian Möbitz, Jahrgang 1985, ist wissenschaftlicher Mitarbeiter (Abteilung Spinnereivorbereitung und Vliesstofftechnologie) am ITA. Arash Rezaey, M.Sc., Jahrgang 1986, ist wissenschaftlicher Mitarbeiter (Abteilung Weberei und Automatisierung) am ITA.Univ.- Prof., Prof. h. c. (MGU) Dr.-Ing. Dipl.-Wirt. Ing. Thomas Gries ist Institutsleiter des ITA. // Prof. Dr.-Ing. Stefan Schlichter, Jahrgang 1957, ist Institutsleiter des Instituts für Textiltechnik Augsburg gGmbH.

![Bild 2. Konzept zur Selbstoptimierung des Webprozesses [7]. Bild: ITA, RWTH Aachen](https://www.ingenieur.de/wp-content/uploads/2020/01/ZA-Cloppenburg-Kemper-Teil1_2.jpg)

![Bild 3. Konzept des „Easy Vlies 4.0“-Systems [9]. Bild: ITA, RWTH Aachen](https://www.ingenieur.de/wp-content/uploads/2020/01/ZA-Cloppenburg-Kemper-Teil1_3.jpg)