Intelligente Wissensbereitstellung für mehr Effizienz in der Produktion

Der digitale Wandel schreitet weiter voran: Nach Industrie 4.0, die auf die digitale Vernetzung von Mensch und Maschine setzte, verlagert sich der Fokus in Industrie 5.0 auf eine qualitativ bessere Zusammenarbeit. Unterstützung bietet dabei zum Beispiel ein intelligentes Werkerassistenzsystem.

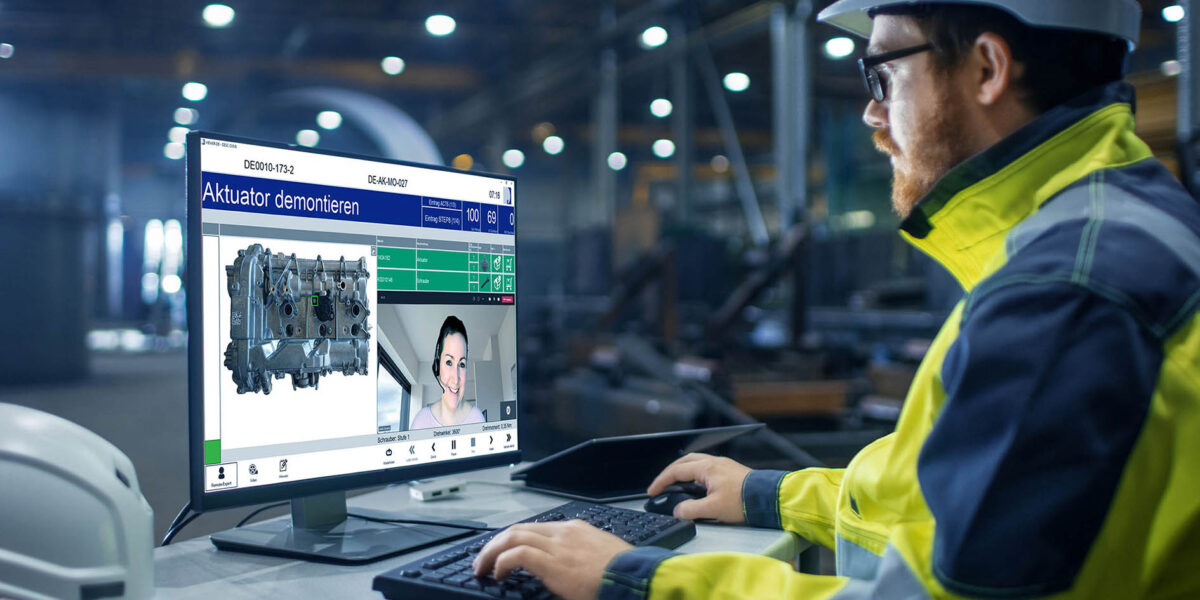

Ein Wartungs-Mitarbeiter in der Fertigungsindustrie bei der Arbeit, unterstützt durch Anleitungen auf dem Bildschirm: In Industrie 5.0 steht eine qualitativ bessere Zusammenarbeit zwischen Mensch und Maschine im Fokus.

Foto: Gorodenkoff - stock.adobe.com

Eine entscheidende Rolle spielt die personalisierte und situationsgerechte Bereitstellung von Wissen direkt am Arbeitsplatz. Genau hier setzen moderne Assistenzsysteme an, die eine klassische Prozessunterstützung des Werkers mit intelligenter Wissensvermittlung kombinieren. Ziel ist es, den Menschen mit digitaler Intelligenz zu stärken, statt ihn zu ersetzen.

Industrie 5.0 ist dabei nicht als Ersatz für vorherige Entwicklungsstufen zu verstehen, sondern als sinnvolle Weiterentwicklung und Ergänzung. Sie baut auf den technischen Möglichkeiten von Industrie 4.0 auf und erweitert diese um einen expliziten Fokus auf den Menschen. Im Zentrum steht nicht allein die Automatisierung, sondern der gezielte Einsatz von Technologien, um Fachkräfte zu entlasten und deren Kompetenzen optimal einzubinden.

Herausforderungen auf dem Shopfloor: Wissen sichern, Fehler vermeiden

In vielen produzierenden Unternehmen zeigt sich ein wiederkehrendes Problem: Wissen, das sich über Jahre auf dem Shopfloor angesammelt hat, ist selten dokumentiert. Der demografische Wandel und der Fachkräftemangel verschärfen die Situation zusätzlich. „Wertvolles Erfahrungswissen droht verloren zu gehen, wenn keine wirksamen Strategien zur Archivierung und Weitergabe existieren“, warnt Friedrich Steininger, Geschäftsführer der DE software & control GmbH, die sich auf innovative Lösungen zur Verbesserung der Zusammenarbeit von Mensch und Maschine auf industrieller Shopfloor-Ebene spezialisiert hat.

Ein weiteres Problem sind veraltete oder fehlerhafte Arbeitsanweisungen, nicht zurückgemeldete Probleme und die aufwendige Erstellung neuer Instruktionen. Hinzu kommen ineffiziente Onboarding-Prozesse, sprachliche Barrieren und psychologische Hemmschwellen bei neuen Mitarbeitenden. „Wer keine Fragen stellt, macht Fehler oder arbeitet langsamer – nicht aus Böswilligkeit, sondern aus Unsicherheit“, ergänzt Andreas Tobisch, COO bei DE software & control. Zudem steigt durch immer komplexere Produktvarianten der Informationsbedarf an jedem einzelnen Arbeitsplatz.

Ein industrieller Werker an seinem Montage-Arbeitsplatz: Mithilfe des digitalen Assistenzsystems lassen sich menschliche Fehler minimieren.

Foto: OpenAI

Gerade vor dem Hintergrund wachsender Variantenvielfalt und zunehmender Individualisierung von Produkten ist es wichtig, dass Mitarbeitende auf stets aktuelle und für sie relevante Informationen zugreifen können. Klassische Arbeitsanweisungen in Papierform oder statischen PDF-Dokumenten stoßen hier schnell an ihre Grenzen – insbesondere, wenn Änderungen an Produkten oder Abläufen in kurzen Zyklen erfolgen.

Wissensmanagement automatisieren: Vom Bottleneck zur Ressource

Damit Wissen nicht zur Schwachstelle wird, braucht es Systeme, die es erfassen, kontextbezogen bereitstellen und gleichzeitig zugänglich machen. Ziel ist es, Informationen nicht nur zentral zu archivieren, sondern am Ort des Bedarfs in Echtzeit zu liefern. Genau hier setzen digitale Werkerassistenzsysteme wie „workstAItion 5.0“ der Spezialisten aus Dingolfing (www.de-group.net) an. Sie bringen unternehmensinternes Wissen, Arbeitsanweisungen und KI-basierte Kommunikation zusammen – individuell auf den jeweiligen Mitarbeiter zugeschnitten.

Schritt für Schritt wird der Werker durch die Arbeitsabläufe geleitet. Unstimmigkeiten kann er direkt zurück melden. Sein Wissen fließt zurück ins System.

Foto: OpenAI

Die Lösung identifiziert über biometrische Verfahren oder Login den aktuellen Nutzer und stellt ihm aufbereitete Anleitungen zur Verfügung: Schritt für Schritt, in Text, Bild und Video, in der passenden Sprache. Ein KI-gestützter Chatbot beantwortet Fragen zum Prozess und fungiert als digitale Schnittstelle zwischen Werker und System. Der Clou: Der Chatbot verarbeitet nicht nur vordefinierte Inhalte, sondern kombiniert Arbeitsanweisungen mit unternehmensspezifischem Wissen und allgemeinen Kontextinformationen. Dabei werden auch Rückmeldungen der Belegschaft einbezogen, wodurch die Arbeitsprozesse dynamisch optimiert werden können.

Kommunikation „auf Augenhöhe“: Interaktive Assistenzsysteme

Damit wird der Arbeitsplatz zum interaktiven Wissens-Hub. Der Chatbot beantwortet Fragen in Echtzeit, unterstützt beim Verständnis komplexer Arbeitsschritte und nimmt zugleich Feedback entgegen. Erkennt der Werker Unstimmigkeiten in einer Anweisung, kann er diese direkt melden. Der Informationsfluss wird dadurch bidirektional – und funktioniert nicht mehr nur top-down. „Wissen fließt zurück ins System und verbessert so kontinuierlich die Qualität der Prozesse“, erklärt Tobisch.

Bei wachsender Variantenvielfalt und zunehmender Individualisierung von Produkten ist es wichtig, dass Mitarbeitende auf stets aktuelle und für sie relevante Informationen zugreifen können.

Foto: DE software & control

Auch die Dokumentation von Schulungsinhalten läuft effizienter ab als vorher: Aus Videos lassen sich bebilderte Anleitungen ableiten, Sprachbefehle in Texte umwandeln. Die Erstellung und Pflege von Arbeitsanweisungen wird so entlastet. Neue Mitarbeitende profitieren von einem intuitiven System, das sie prozesssicher anleitet, ohne auf Unterstützung durch Fachpersonal angewiesen zu sein. „Das System antwortet geduldig, wiederholt bei Bedarf und urteilt nicht“, so Tobisch.

Ein weiterer Vorteil: Die digitale Unterstützung erlaubt es, Schulungen schrittweise zu individualisieren. Mitarbeitende mit mehr Erfahrung erhalten kompaktere Informationen, während Neueinsteiger intensiver geführt werden. So lassen sich Schulungskapazitäten effizienter einsetzen und Qualifizierungsmaßnahmen flexibler gestalten.

Fehlervermeidung durch Integration smarter Komponenten

Digitale Werkerassistenzsysteme sind mehr als nur Anzeigegeräte. Sie lassen sich mit Hardwarekomponenten wie Lasersystemen, Waagen, Schraubsystemen oder Pick-by-Light-Technologien kombinieren. workstAItion 5.0 leitet den Werker aktiv durch den Prozess: Ein Lasersystem markiert die Einbaulage, Pick-by-Light zeigt das richtige Teil, eine Kamera vergleicht den Montagezustand mit Referenzbildern. Nur wenn alles korrekt ist, wird der nächste Schritt freigegeben.

Digitale Werkerassistenzsysteme lassen sich mit Hardwarekomponenten wie Lasersystemen, Waagen oder Pick-by-Light-Technologien kombinieren. Qualitätssicherung findet im laufenden Prozess statt.

Foto: DE software & control

Das Resultat: Qualitätssicherung findet im laufenden Prozess statt, ergänzt durch niedrigere Fehlerquoten und stabilere Taktzeiten. „Ein falsch montiertes Bauteil, das später demontiert werden muss, kostet Zeit und Geld. Noch schlimmer ist es, wenn ein Fehler erst beim Kunden auffällt“, sagt Steininger. Mit einem digitalen Assistenzsystem lassen sich solche Risiken deutlich reduzieren.

Darüber hinaus ermöglicht die Verknüpfung von Assistenzsystemen mit MES (Manufacturing Execution System)- oder ERP (Enterprise Resource Planning )-Lösungen eine lückenlose Rückverfolgbarkeit und Qualitätsdokumentation. Die Transparenz in der Produktion steigt, Audit-Prozesse lassen sich effizienter gestalten und regulatorische Anforderungen können leichter erfüllt werden. Auch Nachhaltigkeitsziele lassen sich durch die präzisere Planung und Ausführung von Arbeitsschritten besser erreichen – Ressourcenverschwendung wird reduziert.

Branchenübergreifender Nutzen für die Industrie

Ob in der Automobilbranche, im Maschinen- und Anlagenbau, in der Elektrofertigung oder im Möbelbau: Intelligente Werkerassistenzsysteme bieten einen hohen Mehrwert für jede Umgebung mit variablen Prozessen, wechselnden Produkten und hohem Qualitätsanspruch. Sie beschleunigen das Onboarding, sichern Wissen, steigern die Produktivität und verbessern die Arbeitsbedingungen der Mitarbeitenden.

Auch für kleinere Unternehmen bietet sich die Technologie an – nicht zuletzt wegen der Skalierbarkeit und Modularität der Systeme. Schon einzelne Arbeitsschritte lassen sich digital unterstützen, ohne dass große IT-Infrastrukturen aufgebaut werden müssen. Damit wird Industrie 5.0 auch für KMU greifbar und wirtschaftlich nutzbar.

Langfristig bieten solche Systeme auch die Möglichkeit, neue Geschäftsmodelle zu etablieren – etwa im Bereich der datengetriebenen Optimierung von Fertigungsprozessen oder im Zusammenhang mit Predictive Maintenance. Wer Daten systematisch sammelt, analysiert und nutzbar macht, kann Wettbewerbsvorteile sichern und neue Wertschöpfungspotenziale erschließen.

Fazit: Der Mensch steht im Zentrum digitaler Produktion

Industrie 5.0 bedeutet nicht nur technologische Weiterentwicklung, sondern stellt den Menschen bewusst in den Mittelpunkt. Mit Systemen wie workstAItion 5.0 gelingt es, Wissen effektiv zu bewahren und gleichzeitig bedarfsgerecht bereitzustellen. Mitarbeitende erhalten genau die Informationen, die sie brauchen – und zwar dann, wenn sie sie brauchen. Das sorgt für Sicherheit, Qualität und Effizienz in der Produktion. Digitale Assistenzsysteme schaffen in diesem Zusammenhang die Voraussetzungen für resiliente, anpassungsfähige und wissensbasierte Produktionsprozesse und leisten damit einen entscheidenden Beitrag zur Zukunftsfähigkeit industrieller Wertschöpfung.

Das könnte Sie auch interessieren:

„Kognitive Robotik wird zum Wendepunkt“

Partnerschaft für innovative Automatisierungslösungen in der THT-Bestückung

Nadja Müller ist 1984 in Weinheim geboren. Sie hat Kunstgeschichte an der Universität Heidelberg studiert, bei der dortigen Rhein-Neckar-Zeitung volontiert und sechs Jahre als Redakteurin gearbeitet. Heute ist sie als Autorin, Content Managerin und freie Journalistin mit Schwerpunkt Digitalisierung, Wirtschaft und Social Media tätig. Foto: Autorin