Komplexe Spritzgießwerkzeuge digital managen

Mit einer selbst entwickelten Digitalisierungslösung für den Werkzeug- und Formenbau konnte ein österreichischer Dienstleister kürzlich sogar einen renommierten deutschen Automobilbauer überzeugen.

Werkzeug mit Softwareunterstützung: Neben der weltweiten Tracking-Funktion und der Möglichkeit, den Betriebszustand sowie Produktionsdaten in Echtzeit abzurufen, arbeiten die Entwickler bereits an weiteren nützlichen Funktionen.

Foto: Digital Moulds

Die BMW Group ist bekannt ist für Premium-Modelle und den Einsatz von innovativen Technologien. Der Münchener Automobilbauer setzt bekanntermaßen auch in der Produktion Maßstäbe – zum Beispiel durch die kontinuierliche Optimierung der Wertschöpfungskette, die Verwendung von künstlicher Intelligenz oder die Nutzung der Digitalisierung. Um so überraschender erscheint es, dass ein vergleichsweise junger Anbieter mit seiner Lösung „Mould Monitoring“ den deutschen Fahrzeughersteller als Kunden gewinnen konnte. Die Firma Digital Moulds aus Sierning in der Nähe von Steyr/A hat sich auf Digitalisierungslösungen für den Werkzeug- und Formenbau spezialisiert. Damit wird hauptsächlich der Bereich der Werkzeugüberwachung und des Werkzeugmanagements angesprochen.

Langjähriges Branchen-Know-how als signifikanter Vorteil

Bei der Fahrzeugentwicklung und -produktion kommt den Werkzeugen, mit denen die benötigten Bauteile gefertigt werden, eine hohe Bedeutung zu. Insbesondere Spritzgießwerkzeuge sind für die Herstellung der fahrzeugspezifischen Kunststoffteile unabdingbar – bei der BMW Group sind es unzählige davon, die weltweit genutzt werden.

Im Werkzeugmanagement wird die Digitalisierung der Supply Chain mithilfe von digitalen IoT (Internet of Things)-Lösungen inzwischen Realität. Ziel ist es, aus dem Ausgangsmaterial Werkzeugstahl sogenannte „smarte“ Produktionsmittel zu erzeugen. Möglich wird dies durch ein Trackingsystem für Spritzgießwerkzeuge, welches den aktuellen Standort, den Betriebszustand und die Ausbringung des Werkzeugs in Echtzeit übermittelt. Diese Technologie arbeitet unabhängig von der lokalen Infrastruktur. Die Datenkommunikation über das GSM-Netz ist global verfügbar. Das System wird nach dem „Plug and Play“-Prinzip installiert.

Mit der Lösung Mould Monitoring bieten die Sierninger jetzt ein modernes digitales Überwachungssystem. Die Mutterunternehmen Haidlmair, ein oberösterreichischer Werkzeugbauer, und der bayerische Werkzeughersteller Siegfried Hofmann unterstützen das junge Unternehmen mit ihrem fachspezifischen Know-how. Das Team von Digital Moulds hat Jahrzehnte lange Erfahrung im Werkzeugbau und in der Produktion von Kunststoffteilen.

Den Werkzeugstandort und seinen Betriebszustand immer im Blick

Das Device zeichnet sich vor allem durch die frühe Integration in den Produktionsprozess aus. Bereits bei der Werkzeug-Entstehung – also lange bevor das erste produzierte Teil vom Band läuft – kommt Mould Monitoring um Einsatz. Dabei verfolgen die Werkzeugspezialisten, wo sich das Spritzgießwerkzeug gerade befindet. Geliefert werden Daten zu Standort, Betriebszustand und Produktion. Das kann beispielsweise eine Meldung sein, wenn sich ein Werkzeugtransport verzögert, wenn die ersten Abmusterungen durchgeführt werden oder wenn im weiteren Verlauf die Produktion bei einem Lieferanten eine bestimmte Stückzahl erreicht.

Daneben gibt es weitere Optionen: Das System erlaubt es seinen Nutzern auch, viele relevante Werkzeugparameter (Stückzähler, Zykluszeit, Durchfluss, Forminnendruck uvm.) ortsunabhängig über die gesamte Werkzeuglebensdauer einzusehen. Zusätzlich wird der Verantwortliche über anstehende Wartungen und Services rechtzeitig benachrichtigt, was die Planbarkeit dieser Arbeiten erheblich erleichtert.

Gesamter Lebenszyklus lässt sich überwachen und dokumentieren

Mould Monitoring ist jedoch nur ein Teil des umfassenderen Systems „Mould Lifecycle Management“, das wiederum den gesamten Lebenszyklus eines Werkzeugs, von der ersten Idee des Kunden bis zum Ende der Lebensdauer, transparent und zentral dokumentiert sowie darstellt.

Der große Nutzen: Die Verantwortlichen der BMW Group sowie beim jeweiligen Lieferanten werden inzwischen automatisch und frühzeitig über anstehende Auffälligkeiten informiert. Der Autobauer gewährt über das interne System IPQ (Integrated Parts Quality) auch den jeweiligen Lieferanten Einblick in die gewonnenen Daten. Automatisierte Meldungen verringern die Reaktionszeit in der Supply Chain deutlich. Für die Verantwortlichen wird das frühzeitige Einschreiten bei auftretenden Problemen möglich. „Wir möchten keine Überraschungen in der Produktion unserer Teile. Der Beitrag der Werkzeuge zur Versorgungssicherheit wird durch digitales Werkzeugmanagement deutlich transparenter“, sagt dazu Dr. Axel Niemeyer, bei BMW Group zuständig für das zentrale Werkzeugmanagement.

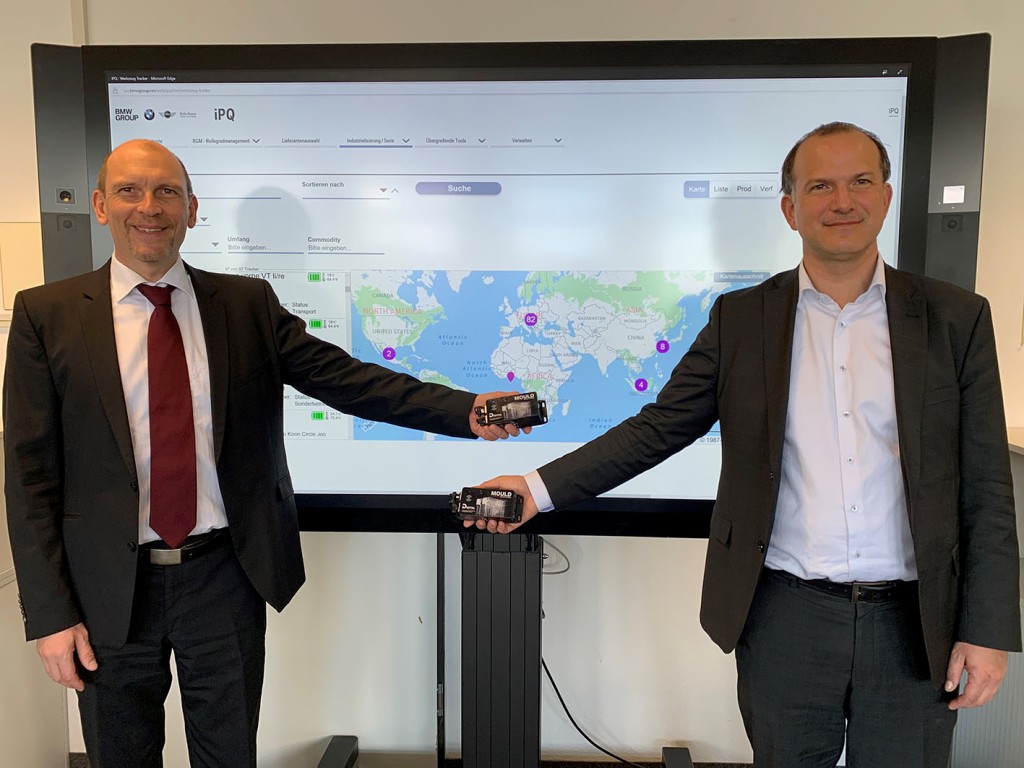

Dr. Jürgen Wenger und Dr. Axel Niemeyer, Leiter Werkzeugmanagement der BMW Group, sind zufrieden mit der neuen Servicelösung.

Foto: BMW Group

Die Zusammenarbeit als Chance sehen

Bei der BMW Group werden seit Ende 2019 kontinuierlich Spritzgießwerkzeuge mit dem System ausgerüstet. Die Zusammenarbeit ist für das junge Unternehmen eine große Chance und zugleich eine hervorragende Ergänzung. CEO Julian Resch betont: „Für uns ist es ein großer Ansporn, mit diesem erfolgreichen globalen Konzern zusammen zu arbeiten. Von den zukünftigen Herausforderungen in der Kooperation werden wir profitieren und unser System kontinuierlich weiterentwickeln.“

Neben der weltweiten Tracking-Funktion und der Möglichkeit, den Betriebszustand sowie die Produktionsdaten des Werkzeugs in Echtzeit abzurufen, arbeiten die Entwickler bereits an weiteren innovativen Funktionen. Dazu gehören beispielsweise die Analyse von Bewegungsmustern über integrierte Beschleunigungssensoren. Dies generiert wichtige Prozessdaten vieler Werkzeuge. Die automatisierte und lückenlose Dokumentation dieser Prozessdaten ist die Ausgangsbasis für die Anwendung moderner Big Data Technologien im Sinne der weiteren Optimierung der Supply Chain.

Dazu Julian Resch abschließend: „Wir arbeiten bereits mit führenden Spritzgießmaschinenherstellern zusammen, um gerade in diesem Bereich Automatismen zu schaffen. Denn in Zukunft werden die gewonnenen Daten die Basis für die Kommunikation zwischen den Teilnehmern des Spritzgießprozesses sein. Das Werkzeug ist der zentrale Koordinator, der als Treiber im Prozess agiert.“ Dabei steht der konkrete Kundennutzen im Mittelpunkt. Die direkt am Spritzgusswerkzeug ermittelten Prozessdaten gestatten zum Beispiel auch Condition Based- bzw. Predictive Maintenance. Der Einsatz dieser Technologien führt zur rechtzeitigen Detektion von kritischen Veränderungen im Produktionsprozess. Dadurch werden Ausfallzeiten verringert und planbar.

Zum Unternehmen Digital Moulds

Die Digital Moulds GmbH (www.digitalmoulds.com) wurde im September 2019 als 100%ige Tochter des oberösterreichischen Werkzeugbauunternehmens Haidlmair gegründet. Der Mutterkonzern war auch maßgeblich an der Entwicklung der Systeme beteiligt, die bereits seit 2016 bereit standen und seitdem konsequent weiterentwickelt wurden. Ende 2019 stieg der deutsche Werkzeugbauspezialist Siegfried Hofmann GmbH mit ein. Am Unternehmenssitz Sierning/Oberösterreich sind im Moment drei Mitarbeiter beschäftigt; das externe Entwicklerteam umfasst zusätzlich bis zu zehn Software-Engineers.

Das könnte Sie auch interessieren:

Wie die digitale Transformation einen Produktivitätssprung auslöst

Smart Services im Maschinenbau