Mit der Moryx-Plattform zur digitalen Durchgängigkeit in der Fabrik

Für viele Unternehmen hat die Covid-Krise die Dringlichkeit zur Digitalisierung ihrer Prozesse erhöht. Mit einer offenen Plattform sollen nun alle Abläufe vereinfacht werden.

Wirkungsvolle Unterstützung für Fertigungsunternehmen: Die offene Plattform beweist, dass sich industrielle Laser, Roboter oder Prüfzellen gleichermaßen rasch in die Produktion einbinden lassen.

Foto: Phoenix Contact

Bislang mussten sich Unternehmen eine maßgeschneiderte Lösung zur digitalen Integration und Steuerung ihrer Fabrik aufwendig entwickeln lassen und dabei alle Nachteile von Individualsoftware in Kauf nehmen. Mit der offenen Moryx-Plattform ist nun eine unternehmensübergreifende Wiederverwendung erprobter Digitalisierungskomponenten möglich.

Digitalisierung industrieller Prozesse – so einfach wie im privaten Umfeld

Im privaten Umfeld gestaltet sich die Digitalisierung und Einbindung einfach und kostengünstig. Bereits Drucker im unteren Preissegment können ohne besonderes Fachwissen innerhalb von Minuten in das Heimnetz integriert werden. Selbst die Hausautomation lässt sich heute von Heimwerkern umsetzen, die komplette Abläufe ohne Programmierkenntnisse definieren. Die Moryx-Plattform tritt jetzt den Beweis an, dass industrielle Laser, Roboter oder Prüfzellen gleichermaßen schnell in Fertigungsprozesse eingebunden und Produktionsanlagen ebenso einfach und flexibel wie ein Thermostat programmiert werden können.

Der Plattformname Moryx setzt sich aus den Worten „Modular“ und „Factory“ sowie einem angehängten „x“ zusammen, das für „Cross Industry“ steht. Es handelt sich also um ein Bausteinprinzip für die digitale Durchgängigkeit in der Fabrik, das sich branchenübergreifend nutzen lässt. Die Systemarchitektur der Plattform ist durch Offenheit und Modularität gekennzeichnet, weshalb einmal erstellte Komponenten verschiedener Hersteller für jede Applikation neu miteinander kombiniert werden können.

Starre Architekturen gehören der Vergangenheit an

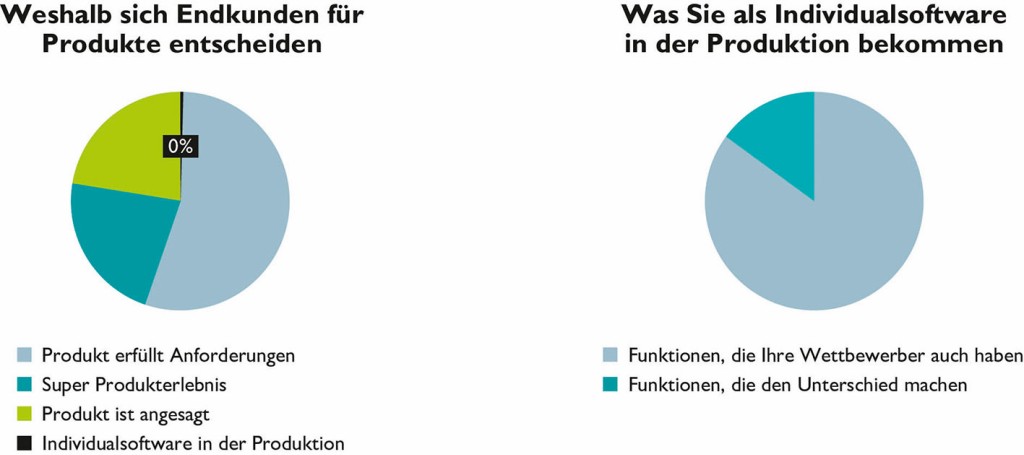

Die vergangenen Jahrzehnte sind durch individuelle, PLC-basierte Lösungen zur Steuerung von Fertigungsanlagen geprägt gewesen. Daraus leiten sich monolithische Architekturen aus logisch starr miteinander verketteten PLCs ab. Zudem verteilen sich übergreifende Funktionen – beispielsweise die Verwaltung von Stammdaten und Produktionsaufträgen oder die Transportsteuerung zwischen den Bearbeitungsstationen – auf viele Steuerungen. Da eine klare Trennung von Zuständigkeiten fehlt, wird der größte Teil dieser Lösungen stets individuell und in Gänze neu für das jeweilige Szenario entwickelt. Der erneute Einsatz dieser Individualsoftware ist lediglich bei absolut identischen Anwendungsfällen im Serienmaschinenbau realisierbar. Für sämtliche Szenarien gilt, dass sich eine solche Applikation nur funktional erweitern lässt, indem komplizierte Anpassungen an unterschiedliche Programme vorgenommen werden, die auf zahlreichen verschiedenen PLC-Systemen installiert sind, Bild 1.

Bild 1. Erfahrung des Moryx-Teams hinsichtlich der Nutzung von Individualsoftware. Grafik: Phoenix Contact

Flexible Steuerung – selbst einer breiten Produktvarianz

Derzeit endet die digitale Integration von IT-Systemen – zum Beispiel zur Verwaltung der Produktstammdaten oder von Kundenbestellungen und der Fertigung – üblicherweise mit der digitalen Zuweisung von geplanten Produktionsaufträgen an ein Betriebsmittel. Um diese Aufträge tatsächlich herstellen zu können, fehlt jedoch die automatische Verarbeitung der vorliegenden IT-Daten zur Steuerung der Fertigungs- und Intralogistikprozesse. Andererseits werden die Daten aus der Produktion ebenfalls nicht automatisch in die IT-Systeme rückgemeldet, wo sie beispielsweise für die Kommissionierung oder Überwachung von Kennzahlen verwendet werden sollen. Auch an der Schnittstelle zu ERP- und PLM-Systemen zeigt sich somit, dass jedes herstellende Unternehmen bisher auf den digitalen Lückenschluss durch Individualsoftware angewiesen ist.

Genau an diesen beiden digitalen Brüchen bestehender Lösungen setzt die Moryx-Plattform an. Ihre Komponenten schaffen erstmals eine digitale Durchgängigkeit von der IT- bis in die Feldebene der Fertigungstechnologie. Die Moryx-Komponenten nutzen die digitale Durchgängigkeit insbesondere, um die Produktion flexibel zu steuern und einer breiten Produktvarianz und schwankenden Stückzahlen zu begegnen. Die Wiederverwendung der Komponenten in anderen Betriebsmitteln einer Fabrik oder sogar unternehmensübergreifend stellt dabei sicher, dass die neue Flexibilität für den Betreiber mit einer gesunden Kostenstruktur und hohen Qualität einhergeht. Somit haben Unternehmen zum ersten Mal die Wahl, bei der Digitalisierung ihrer Fabrik wiederverwendbare Softwarekomponenten für solche Funktionen zu nutzen, über die ohnehin jeder Mitbewerber verfügt. Darüber hinaus sichern sie sich die Entscheidungsfreiheit, lediglich in die risikoreichere individuelle Entwicklung von Moryx-Komponenten zu investieren, die den Unterschied ausmachen. Außerdem können die ursprünglich speziell erstellten Komponenten später ebenfalls an weitere Unternehmen mit einer Moryx-Infrastruktur veräußert werden.

Komplexität lässt sich einfacher beherrschen

Der steigende Bedarf an nachhaltigen Softwarelösungen zur Digitalisierung der Fertigung ist stetig offensichtlicher geworden. Durch die Standardisierung von IEC-Bausteinen zur Steuerung von Produktionsanlagen soll etwa versucht werden, die hohen Kosten, langen Inbetriebnahmezeiten sowie die schlechte Erweiterbarkeit PLC-basierter Lösungen in den Griff zu bekommen. Die nachrückende Generation von Automatisierern ist immer weniger gewillt, in klassischen IEC-Programmiermustern zu entwickeln. Denn sie haben in ihrer Ausbildung die Softwareentwicklung in Hochsprache sowie die damit einhergehende einfachere Beherrschbarkeit von Komplexität erlernt. Daher möchten sie Automatisierungslösungen überwiegend in Hochsprache mit performanten Frameworks – zum Beispiel „Microsoft .Net“ – erstellen, für die es bewährte, frei verfügbare Entwicklungs-, Analyse- und Testwerkzeuge gibt.

Im Konzept der Moryx-Plattform sind diese Ansätze zur Digitalisierung der Fabrik konsequent weitergedacht. Die PLC-Systeme werden auf den Kern ihres Leistungsspektrums zurückgeführt: die Anbindung von Sensoren und Aktoren sowie die Steuerung von Safety- und harten Echtzeitszenarien. Die Verwaltung von Produktstammdaten, Herstellungsrezepten sowie die Steuerung von Fertigungs- und Intralogistikprozessen verlagert sich in die Moryx-Plattform. Ausführbar auf Edge-PCs, löst Moryx als .Net-basierte Plattform also den bisherigen Zielkonflikt auf, ein modulares Hochsprachen-Leitsystem performant auf einer kostengünstigen Hardware betreiben zu können.

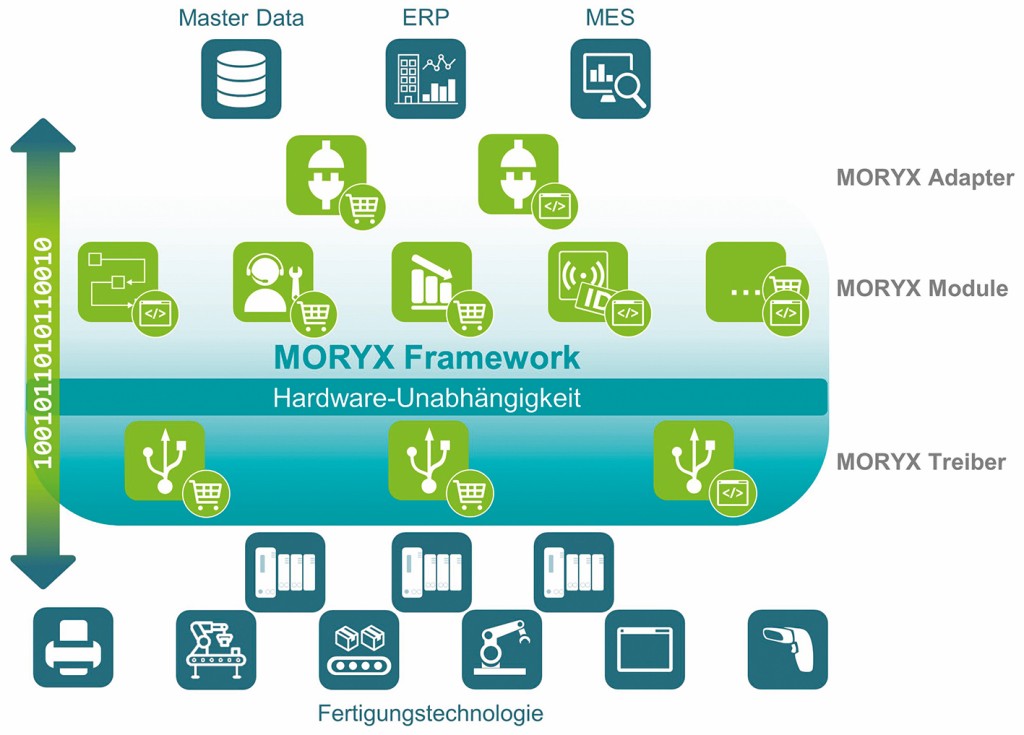

Die Architektur der Plattform besteht aus vier miteinander lose zur Laufzeit gekoppelten Komponenten: Framework, Treiber, Module und Adapter. Das auf .Net basierende Open Source Framework bildet das technische Fundament der Plattform. Es stellt die Werkzeuge zur Modellierung sowie die Laufzeitumgebung der digitalen Zwillinge der Geräte und der in der Fabrik herzustellenden Produkte zur Verfügung. Einmal modelliert, dienen diese digitalen Abbilder als wiederverwendbare Grundlage für verschiedene Digitalisierungsapplikationen und ermöglichen so als Schnittstelle die nahtlose horizontale Interaktion solcher Anwendungen. Auf diese Weise lassen sich in Moryx die Fähigkeiten und Zustände der Produktionsgeräte abbilden – und zwar sowohl zur Steuerung des Fertigungsprozesses im Leitsystem als auch im Wartungsmanagement, Bild 2.

Bild 2. Die Moryx-Plattform besteht aus vier miteinander lose zur Laufzeit gekoppelten Komponenten. Grafik: Phoenix Contact

Lose Kopplung der einzelnen Komponenten erst zur Laufzeit

In der Fabrik kommen einerseits Geräte mit geringer Komplexität zum Einsatz, etwa Etikettendrucker, Displays oder Handscanner. Am oberen Ende der einzubindenden Komplexitätsstufen finden sich Roboter oder Zellen zum Verfügen von Bauteilen sowie zur elektrischen Prüfung von Platinen unterschiedlicher Geometrien. Ein Moryx-Treiber integriert diese Technologien digital ansteuerbar in die Moryx-Plattform. So wird die Heterogenität der Kommunikationsschnittstellen solcher Zellen in einzelnen Treibern gekapselt, die von dem einheitlichen internen Moryx-Datenaustausch auf das jeweilige Übertragungsprotokoll der Zelle übersetzen. Dabei kann es sich um herstellerspezifische TCP-Protokolle, den OPC UA-Standard oder generische Verfahren wie MQTT handeln.

Heterogene Kommunikationsprotokolle und die Fähigkeiten der Produktionstechnologien auf einer gemeinsamen Schnittstelle zusammenzuführen, stellt die Grundlage für die darauf aufbauenden Moryx-Module dar. Die Steuerung der Fertigungs- und Logistikprozesse zwischen den Prozessschritten sind Beispiele für solche Module. Darüber hinaus gibt es Module zur Verwaltung von Produktionsaufträgen und Stammdaten sowie visuelle Werker-Assistenz- und Data-Analytics-Module, welche die vereinheitlichten bidirektionalen Schnittstellen zu Moryx-Treibern und dem Open Source Framework nutzen.

Die Moryx-Adapter werden zum digitalen Lückenschluss zu IT-Systemen verwendet. Sie sind für den automatischen Import von Produktstammdaten, Fertigungsaufträgen, auf Etiketten aufgedruckten Produktidentifizierungsdaten oder Gehäusebeschriftungen verantwortlich. Als Pendant zu den Moryx-Treibern für die Produktionstechnologien übersetzen die Adapter die heterogenen digitalen Schnittstellen der IT-Systeme auf die einheitlichen Schnittstellen zu den Moryx-Modulen. Bei einigen der angebundenen IT-Systeme – zum Beispiel ERP – können die Herstellungsergebnisse ebenfalls über den entsprechenden Moryx-Adapter aus der Fertigung zurückgemeldet werden. Auch die Adapter lassen sich in verschiedenen Applikationen wiederverwenden und austauschen, wenn die Anlage beispielsweise an einen Standort mit anderer IT-Infrastruktur verlagert wird.

Allen vorgestellten Moryx-Bestandteilen liegt das Designprinzip zugrunde, die Zuständigkeiten jeder Komponente durch starke Kohäsion sicherzustellen. Im Zusammenspiel mit der losen Kopplung der Komponenten erst zur Laufzeit entstehen auf diese Weise einfach skalierbare Moryx-Applikationen für die gesamte Vielfalt der realen Digitalisierungsszenarien – vom einzelnen Handarbeitsplatz mit einer visuellen Werkerassistenz bis zur komplexen Produktionslinie.

Eigene Entwicklung von Moryx-Modulen ist problemlos möglich

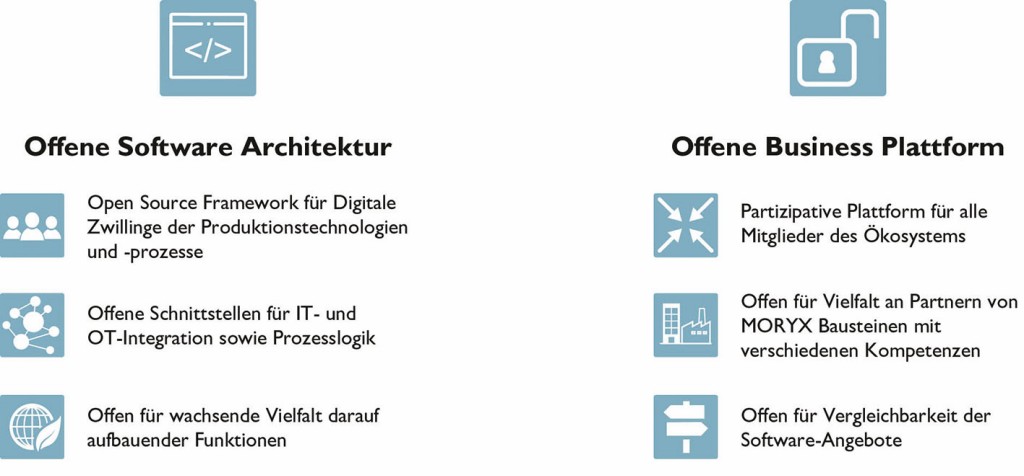

Im Gegensatz zu den bisherigen Individuallösungen ist mit Moryx nun erstmals ein ganzheitlicher Ansatz verfügbar, bei dem die Offenheit der technischen und der Business-Plattform ineinandergreifen und sich gegenseitig verstärken. Offene technische Schnittstellen und seit mehreren Jahren produktiv eingesetzte Moryx-Applikationen wecken bei vielen Unternehmen aus unterschiedlichen fachlichen Domänen das Interesse, Moryx-Komponenten zu nutzen oder auch selbst zu entwickeln.

Daraus ergibt sich für die Anwender ein kontinuierlich verbessertes Produkterlebnis. Zudem können sie individuelle Digitalisierungsszenarien zu kalkulierbaren Kosten umsetzen. Mit der Moryx-Plattform lässt sich die Digitalisierung der Fabrik somit für Unternehmen jedweder Größe beherrschen, Bild 3.

Bild 3. Beim ganzheitlichen Moryx-Ansatz greifen die Offenheit der technischen und der Business-Plattform ineinander und verstärken sich gegenseitig. Grafik: Phoenix Contact

Das könnte Sie auch interessieren:

Lutz Steinleger, Master of Computer Science, hat die Leitung des Bereichs Moryx Industry bei der Phoenix Contact GmbH & Co. KG in Blomberg inne.