Neue Wege zu besserer Stammdaten-Qualität

Mit der Digitalisierung bekommt die Datenqualität in vielen Unternehmen einen höheren Stellenwert. Doch die etablierten ERP- und PDM-Systeme bieten nur wenig Unterstützung für die Qualitätssicherung. Wie lässt sich die Datenqualität heben und dauerhaft sichern?

Die qualitätvolle Datenbasis gilt als Grundlage für erfolgreiche Industrie-4.0-Vorhaben. Mit einem Stammdaten-Projekt lässt sich der Wert des „Datenkapitals“ deutlich steigern. Grafik: PantherMedia

Die Qualitätskriterien, die Nutzer an Informationen in anderen Bereichen anlegen, gelten ohne Einschränkungen auch für Stammdaten. Projekte in diesem Bereich helfen den Unternehmen nur, wenn der Erfolg nachhaltig gesichert wird. Sie beginnen mit den Merkmalen Aktualität, Richtigkeit und Vollständigkeit.

Doch wenn wir Daten in automatisierten Prozessen verarbeiten wollen, reichen diese Kriterien alleine nicht: Nur eine Konformität der Daten mit spezifischen Regeln lässt eine maschinelle Verarbeitung zu. Einzelne Systeme verweigern den Dienst, wenn ein Wert in falschem Format eingegeben wird. Oft müssen die Konventionen für mehrere Systeme gelten, sonst entstehen Schnittstellenprobleme. Die Daten sollen widerspruchsfrei und lückenlos, also konsistent sein. Dies wird erleichtert, wenn die Daten eindeutig und einmalig sind und damit Dubletten verhindern: Dubletten verursachen Mehraufwand, sind eine potenzielle Fehlerquelle und verursachen Verschwendung an anderen Stellen im Unternehmen.

Schleichende Verschlechterung der Datenqualität

Während es inzwischen für fast alle Produkte und Dienstleistungen von Unternehmen Qualitätsbeschreibungen gibt, wird die geforderte Struktur und Qualität von Stammdaten selten umfassend geregelt und überprüft. So unterliegen viele Tausende von Stammsätzen in ERP (Enterprise Resource Planning)- und PDM (Produktdatenmanagement)-Systemen einem Kreislauf schleichender Verschlechterung durch Fehleingaben, uneinheitliche Terminologien, veraltete Daten, unterschiedliche Vorgehensweisen und mangelnden Konventionen. Selten werden klare Verantwortlichkeiten für die Stammdaten benannt, etwa für die Neuanlage von Materialstämmen.

Daten gelten als Digitalisierungsgrundlage

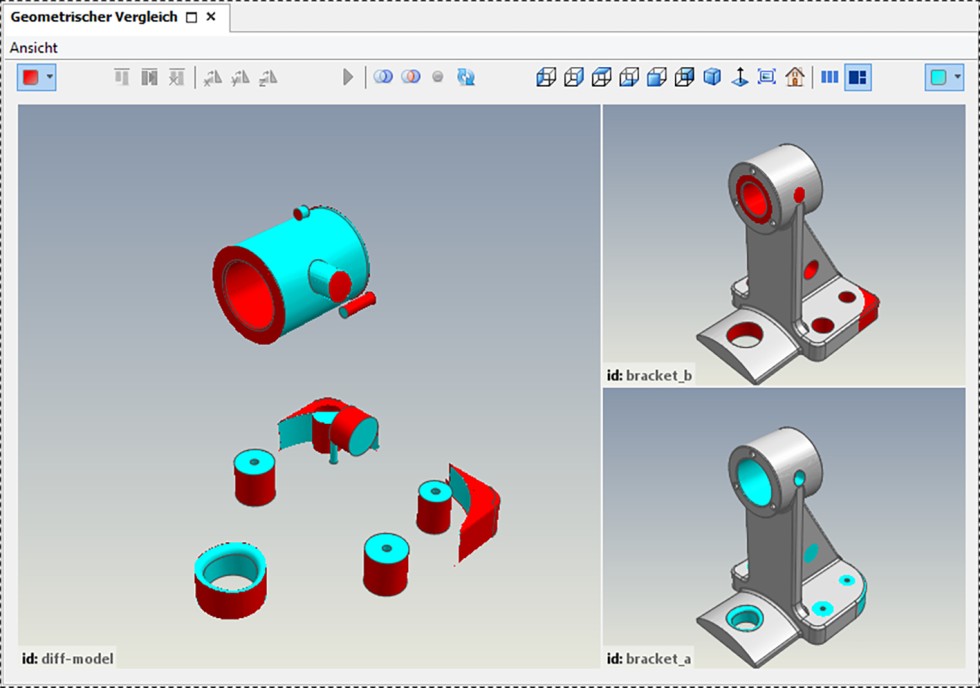

Wohl auch deshalb fällt die schleichende Erosion der Datenqualität nicht oft auf. Dann aber stellt die Verbesserung der Stammdaten letztlich einen „Kraftakt“ dar, der besonderen Anlässen vorbehalten ist. So geht einer ERP-Migration oft ein Projekt zur Strukturierung und Bereinigung der Stammdaten voraus. Auch eine Verknüpfung von ERP- und PLM (Product-Lifecycle-Management)-Systemen führt zu Bemühungen, die Geometriedaten in 3D-Modellen und Zeichnungen mit ihren beschreibenden Daten zu klassifizieren und zu vereinheitlichen. Schließlich bilden Firmenübernahmen einen Anlass, um die Stammdaten für die Nutzung durch die neue Muttergesellschaft „aufzupolieren“.

Doch mit der fortschreitenden Digitalisierung muss diese Praxis ein Ende haben. Unternehmen beziehen an vielen Schnittstellen externe Daten, verarbeiten diese in unterschiedlichen Systemen und steuern damit zahlreiche interne und externe Prozesse. Dies funktioniert nur mit einer perfekten Basis. Die permanente Überprüfung und Pflege der Datenqualität an verschiedenen Stellen im Unternehmen wird damit zur essenziellen Verpflichtung. Denn schon kleine Unvollkommenheiten in Konsistenz und Genauigkeit der Informationen können zu Störungen führen. Der Spezialist simus systems möchte nun neue Wege eröffnen, um die Datenqualität zu heben und dauerhaft zu sichern.

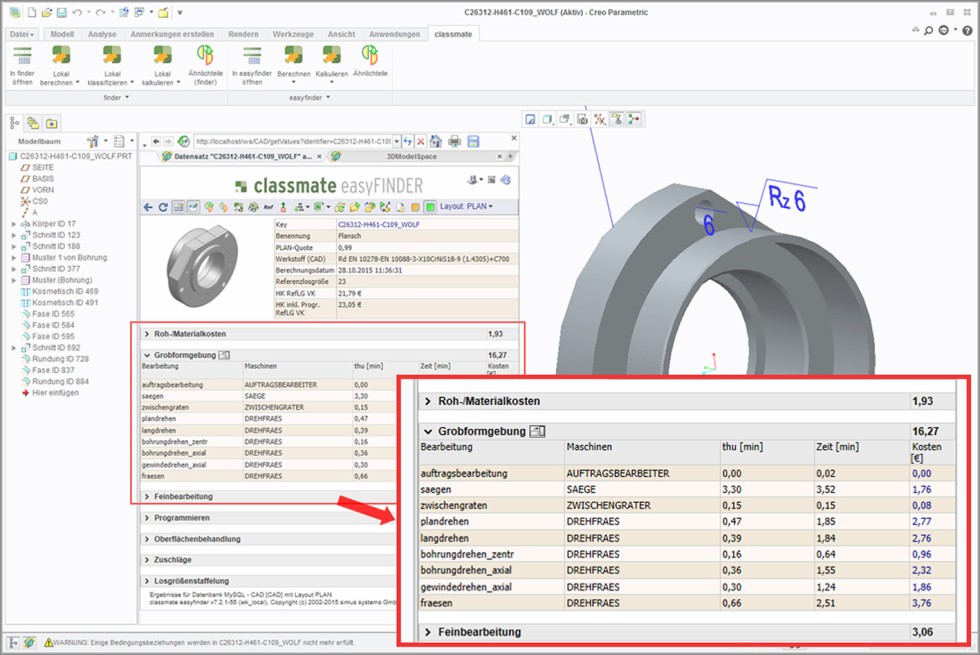

Vorteilhafte Schnittstelle: Die Software „simus classmate“ integriert sich in die übliche Systemlandschaft von Industrie-Unternehmen. Grafik: simus systems

Effiziente Stammdaten-Aufbereitung

Der erste Schritt zur Verbesserung des über Jahre gewachsenen Datenbestands ist eine genaue Bestandsaufnahme. Dafür empfiehlt sich ein Dienstleister, der spezielle Software, eine bewährte Projektmethodik und standardisierte Basisregelwerke in die Zusammenarbeit einbringt. Die Software-Suite „simus classmate“ enthält verschiedene Werkzeuge, die Datenbestände jeder Größe aus den relevanten firmeninternen Quellen wie Datenbanken, Tabellen oder CAD-, ERP- und PDM-Systemen regelbasiert analysieren. So erfasst die Software typische Merkmale, die als Grundlage für eine Klassendefinition dienen. Bei 3D-CAD-Modellen erfolgt die Einordnung zusätzlich anhand von Geometrie- und Meta-Daten.

Die 2002 gegründete simus systems GmbH mit Sitz in Karlsruhe ist mit ihrer Software-Suite einer der Marktführer im Bereich automatische Klassifizierung von CAD-Modellen, Datenbereinigung von Massendaten, dem Suchen und Finden vorhandener Daten und der automatischen Kalkulation. Das eigenständige Unternehmen bietet Erfahrungen aus über 350 erfolgreichen Projekten in den Branchen Maschinen- und Anlagenbau, Automobilindustrie und Elektrotechnik.

Mit der Nutzung des „classmate Finder“ steigt die Wiederverwertung vorhandener Teile im Unternehmen rasant an. Grafik: simus systems

Klare Ziele, treffende Ergebnisse

Die Zusammenarbeit beginnt mit einem Vorprojekt, das Klarheit über das gewünschte Zielniveau der Datenqualität, die Potenziale und die dahinterstehenden internen und externen Aufwände schafft. Dazu stellt der Kunde Daten bereit, die zunächst exemplarisch bearbeitet werden. Die Ergebnisse werden in Workshops und Gesprächen immer weiter verfeinert. So gelingt eine funktionale Neuordnung der Stammdaten, die oft eine Klassifikation der Norm- und Kaufteile umfasst. Unternehmen mit eigener Konstruktion werden eine geometrische Klassifikation der 3D-CAD-Modelle mit einschließen.

Dank der Software simus classmate, der Methodik und Best-Practice-Regelwerken werden bis zu 80 Prozent des Aufwands für die Datenbearbeitung eingespart. Anschließend fließen die Daten samt neuer Struktur in das Software-System, in dem sie ihren Nutzen entfalten.

Von Einmal-Aktionen zur nachhaltigen Pflege – unternehmensübergreifend

Um die erreichte Datenqualität zu erhalten, schlägt der Spezialist einen Materialstamm-Antragsprozess für neue Teile vor. Anwender stellen einen Materialantrag, wenn sie ein gewünschtes Teil trotz der speziellen Suchmaschinen nicht im Bestand finden. Eine Stammdatenstelle begutachtet die Materialanträge. Dazu werden automatische Prozesse und Benachrichtigungen per E-Mail eingerichtet. Nach positiver Entscheidung wird das Material über classmate automatisch in ERP-Systemen wie SAP angelegt.

Auch die Pflege von Materialstämmen durch mehrere Fachabteilungen, von der Technik bis zum Marketing, lässt sich mit diesen Werkzeugen automatisieren. Für Sicherheit sorgt ein Berechtigungskonzept. Intelligente Voreinstellungen reduzieren den Aufwand und verhindern Fehleingaben. Der Prozess kann sich sogar über verteilte Standorte erstrecken und an unterschiedliche Abläufe, beispielsweise für verschiedene Materialarten, angepasst werden. Die geschickte Unterstützung bei Routineaufgaben beschleunigt die Durchlaufzeit, der Datenbestand bleibt aktuell und hochwertig.

Das könnte Sie auch interessieren:

Wenn digitalisieren, dann nachhaltig

Wie sich die Produktion durch Digitalisierung optimieren lässt