Prozesse effizient koordinieren: Kriterien für ein erfolgreiches PLM

Über eine Plattform für das „Product Lifecycle Management“ (PLM) können Unternehmen der fertigenden Industrie ihre Prozesse in Echtzeit optimieren – und zugleich ihre Partner, Kunden und Lieferanten einbinden.

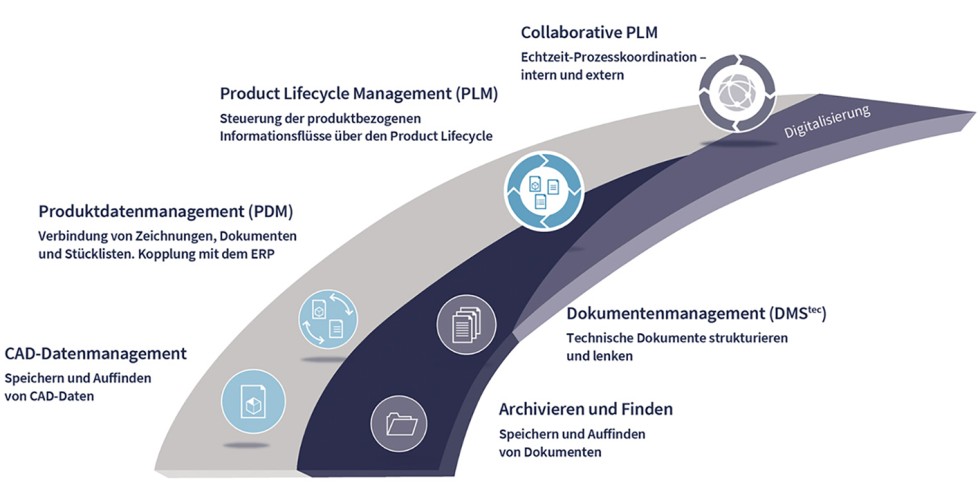

Mit einem kollaborativen Product Lifecycle Management (PLM) können Fertigungsbetriebe ihre Prozesse in Echtzeit optimieren – und zugleich ihre Partner, Kunden und Lieferanten einbinden. Gafik: Procad

PLM bezeichnet einen Ansatz zur ganzheitlichen, unternehmensweiten Verwaltung und Steuerung aller Produktdaten und Prozesse. Dieser Ansatz betrifft den kompletten Produktlebenszyklus. Das oberste Ziel eines PLM lautet „Durchgängigkeit“. Entlang der gesamten Prozesskette – vom Eingang des Auftrags über die Konstruktion und Fertigung bis zum Vertrieb und sogar bis hin zur Wartung und Demontage– sollten alle Beteiligte einen gesteuerten Zugriff auf eine einheitliche Produktdatenbasis haben. Worauf es bei der vernetzten Prozesskoordination über den gesamten Produktlebenszyklus hinweg ankommt, erklärt Gerhard Knoch vom PLM-Spezialisten Procad.

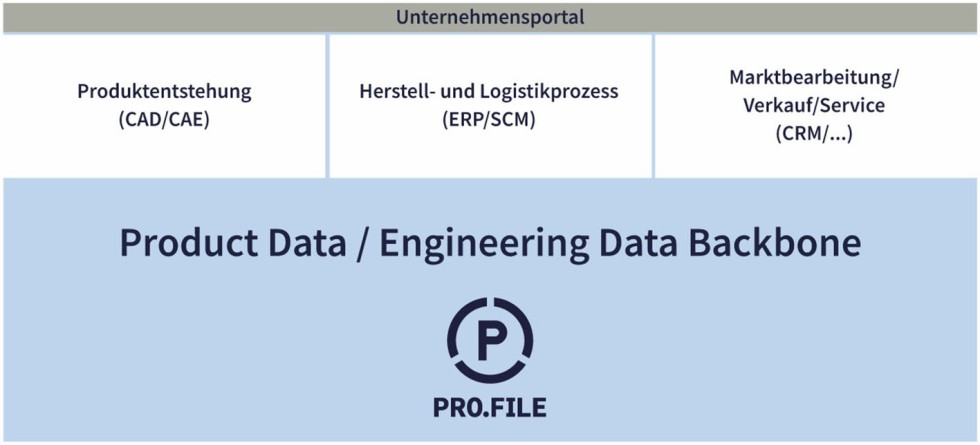

Product Data Backbone ist wesentlich für die digitale Weiterbearbeitung

Insbesondere Unternehmen, die technisch komplexe Produkte herstellen, benötigen einen „Product Data Backbone“, der Daten und Dokumente aus den involvierten Abteilungen und Systemen zusammenführt. Es ermöglicht eine unterbrechungsfreie digitale Weiterbearbeitung aller relevanten Informationen und ist die Basis der PLM-Plattform. Um darauf ein effizientes PLM aufzusetzen, gilt es, verschiedene Faktoren zu berücksichtigen:

Die Implementierung von PLM-Szenarien muss schnell und einfach möglich sein. Dabei hilft es, wenn die gewählte Lösung vorkonfigurierte Best Practice-Anwendungspakete umfasst. Sie halten Vorlagen, fertige Arbeitsabläufe, Cockpits, Reports und Menüs zur Bedienung der jeweiligen Prozesse und Projekte bereit.

Der „Product Data Backbone“ führt die Daten und Dokumente aus allen beteiligrten Abteilungen sowie Systemen zusammen. Grafik: Procad

Best Practices steuern Expertise aus Vorgängerprojekten bei

Best Practice-Pakete orientieren sich an wiederkehrenden Prozesslandschaften bei der Vertragsverwaltung, dem Abnahme-, Risiko-, Innovations- und Anforderungsmanagement oder beim Management von Engineering-Projekten. So lassen sich beispielsweise Prozesse für Änderungen an mechatronischen Produkten in kürzester Zeit konfigurieren, sowohl die Prozesse der Elektro-Entwicklung als auch die der Mechanik-Konstruktion. In beiden Strängen werden die zur Freigabe erforderlichen Kontroll- und Compliance-Anforderungen integriert. Das Szenario ist so angelegt, dass die separaten Freigaben aus Elektro-Konstruktion und Mechanik erst dann zur finalen Freigabe führen, wenn auch die Anforderungen an das Gesamtsystem erfüllt sind.

No Code/Low Code-Ansatz gestattet schrittweisen Ausbau

Die Anforderungen, die ein PLM erfüllen muss, können sich mit der Zeit verändern. Anfangs braucht ein Unternehmen vielleicht nur eine reine CAD-Datenverwaltung, zu einem späteren Zeitpunkt können durchgehende PLM-Prozesse über Unternehmensgrenzen hinaus benötigt werden. Deswegen sollten Unternehmen PLM-Systeme verwenden, die den Ausbau der Szenarien einfach gestalten.

Mit „No Code/Low Code” (NCLC) lässt sich ein PLM von einem anfangs begrenzten Bereich schrittweise erweitern. Aufwendige und teure Softwareanpassungen können entfallen. Der NCLC-Ansatz ermöglicht dies durch Konfiguration, ohne dass große Programmierkenntnisse erforderlich sind. Dies geschieht durch eine benutzungsfreundliche grafische Umgebung, in der sich die notwendigen Module per Mausklick zusammenfügen lassen. So lässt sich das Product Lifecycle Management zunächst in einem bestimmten Bereich implementieren, später können iterativ weitere Informationstechnik (IT)-Prozesse hinzugefügt werden.

Cloud-Anwendungen erlauben die passende Konfiguration

Ein solches Erweitern im Sinne von „Start small, grow large“ lässt sich am besten verwirklichen, wenn sich das PLM in einer Cloud-Umgebung schrittweise an die jeweiligen Unternehmensanforderungen anpassen lässt. Denn obwohl PLM-Systeme in der Fertigungsindustrie inzwischen oft eingesetzt werden, scheitern Unternehmen häufig daran, die angebotenen Funktionen zielgerichtet einzusetzen.

Eine Cloud-basierte Plattformarchitektur ermöglicht, aus einem skalierbaren Set an Funktionen und Best Practice-Prozessen die jeweils passende PLM-Lösung zu konfigurieren. So vermeiden Unternehmen unnötige Komplexität sowie funktionale Redundanzen und erhalten maßgeschneiderte Szenarien für die Produktion und das Informationsmanagement ihrer technischen Produkte und Anlagen.

Forderungen an User-Interface und Apps

PLM-Systeme sind umso wirkungsvoller, je mehr Mitarbeitende von ihnen Gebrauch machen. Dafür ist es jedoch notwendig, dass sich Designs der Oberflächen anwendungsspezifisch unterscheiden: Eine Entwicklungsingenieurin, die regelmäßig mit CAD-Daten umgeht, benötigt andere Funktionalitäten als ihr Kollege aus der Qualitätssicherung. PLM-Software muss ermöglichen, dass sich User Interfaces flexibel konfigurieren lassen und nur die für den jeweiligen Einsatzzweck relevanten Elemente / Oberflächen anzeigen.

Solche intuitiv nutzbaren Software-Lösungen sind insbesondere für den mobilen Zugriff über Apps notwendig. Die Nutzer erwarten hier eine User Experience, wie sie sie von privater Software auf dem Smartphone oder Tablet kennen. Überfrachtete oder schwierig zu bedienende Software verhindert die Akzeptanz mobiler Anwendungen. Deswegen sollten Apps aus dem Spektrum der Funktionalitäten nur jene anbieten, die für die dezidierten Aufgaben der Nutzer notwendig sind.

Anwendungsbeispiel: Qualitätssicherung externer Fertigungsprozesse

Die Becker Marine Systems GmbH aus Hamburg beispielsweise hat ihre Prozesse im Qualitätsmanagement mit einer App digitalisiert. Diese Lösung macht eine permanente Kontrolle der internationalen Qualitätsstandards an den verschiedenen Standorten weltweit möglich. Denn das Unternehmen, führender Anbieter von Hochleistungsrudern im maritimen Bereich, lagert die physische Herstellung – also das Zusammenschweißen seiner Ruder und Energiesparsysteme – an externe Fertiger aus. Sie liefern die Produkte dann an die Werft zum Endkunden, wo sie an die Schiffe montiert werden.

Um die strengen Qualitätskriterien einzuhalten, führen die Fachkräfte der Außenbüros die Abnahmen bei Vor-Ort-Terminen durch. Dabei hakten sie früher umfangreiche Checklisten in Papierform ab. Diese wurden dann eingescannt und schließlich an die Hamburger Firmenzentrale geschickt. Dort wurden sie in das PLM-System eingegeben. Erst wenn dieser zeitaufwendige und fehleranfällige Vorgang beendet war, wurde die Produktion fortgesetzt.

Heute arbeitet Becker Marine Systems mit einer App, die für die Mitarbeiter in der Qualitätssicherung verschiedene Checklisten bereithält, die innerhalb des PLM-Systems erweitert oder reduziert werden können. Dafür wurde das Papierformular digital nachgebaut. Nachdem die Prüfung abgeschlossen ist, überträgt die App die Daten – gemeinsam mit den zur Dokumentation erstellten Fotos – zurück in die PLM-Plattform.

Die zentrale Qualitätssicherung in Hamburg kann nun bei einer ausreichenden Zahl von Berichten wichtige Trends ablesen und proaktiv eingreifen, etwa wenn es bei einem Fertiger in einem bestimmten Produktionsschritt immer wieder zu Problemen kommt. Zudem erstellt das System automatisch Mängelberichte. Auch lässt sich die Anwendung offline anwenden, da Fabrikhallen oder Docks nicht immer über Internetzugang verfügen. Die Prüfer können ihre ausgefüllten Checklisten dann mit dem PLM-System synchronisieren, wenn sie wieder online sind.

Multi-CAD-Fähigkeit und ERP-Integration

Weitere wichtige Leistungsbestandteile eines PLM-System sind die Möglichkeiten zur Referenzierung und Verknüpfung sowie ein durchgängiges Artikelmanagement. Die Datenverwaltungs-Tools der eingesetzten CAD-Software können diese Funktionalitäten oftmals nicht erfüllen, da viele Konstruktionsabteilungen mit Lösungen unterschiedlicher Hersteller arbeiten.

Eine PLM-Lösung muss daher sowohl im mechanischen als auch im Bereich von Software und Elektrotechnik Multi-CAD-fähig sein. Außerdem sollte sie über echte Integrationen in CAD- und ERP (Enterprise Resource Planning)-Systeme verfügen. Die Forderung lautet, Artikelstammdaten, Produktstrukturen (Baugruppen), Stücklisten sowie Dokumente aus Mechanik-, Elektro- und Elektronik-Entwicklung automatisiert vom CAD- an das ERP-System zu übertragen, sodass die Stücklisten aus der Mechanik und Elektrotechnik zu einer gemeinsamen mechatronischen Stückliste werden.

CPQ und PLM vereinen

PLM und „Configure Price Quote“ (CPQ) sind zwar prozesstechnisch miteinander verbunden, oftmals arbeiten Unternehmen jedoch mit einzelnen Applikationen und getrennten Datenbasen. Eine einheitliche Programmiersprache für PLM und CPQ hingegen schafft eine gemeinsame Datenbasis für Softwarekomponenten, erübrigt das wiederholte Exportieren und Einpflegen von verschiedenen Daten, vermeidet Schnittstellenprobleme und sorgt für eine automatisierte Erstellung von Produktstrukturen inklusive der 3D-Modelle. Mit Lösungen wie beispielsweise dem „Pro.File-Produktkonfigurator powered by Acatec” lassen sich Produkte direkt im PLM-System konfigurieren. Es können automatisiert Produktstrukturen inklusive der 3D-Modelle erstellt werden und alle Daten und Dokumente lassen sich bis zur Fertigungsstückliste in einem gemeinsamen System integrieren.

Ein solches „Configure-to-Order” bildet den vorläufigen Höhepunkt im Bereich der digitalen Prozesskoordination dar. Was vor zwanzig Jahren mit dem Speichern und Auffinden von CAD-Daten begann, hat sich zu einer Lösung entwickelt, die CPQ und PLM in einem gemeinsamen System vereint und alle Prozesse von Vertrieb bis Produktion durchgängig digitalisiert.

Das könnte Sie auch interessieren:

Sind Fertigungsbetriebe bereit für die MES-Einführung?

PPS-Systeme auf den neuesten Stand gebracht

Erfolgreich mit intelligenter Produktions- plus Materialflussplanung

Gerhard Knoch ist Geschäftsführer der Procad-Gruppe und verantwortet die Unternehmensstrategie des Karlsruher Software-Anbieters für PLM-Lösungen. Der Diplom-Wirtschaftsingenieur (KIT) verfügt über profunde Kenntnisse in den Bereichen ERP, PLM und SCM aus seiner bisherigen Tätigkeit beim ERP-Spezialisten Infor, wo er über 20 Jahre lang tätig war. Foto: Autor