Smarte Algorithmen automatisieren die Produktionsfeinplanung

Die Digitalisierung wird inzwischen in vielen Unternehmen schon häufig genutzt. Der wichtige Bereich Produktionsplanung, insbesondere die Feinplanung, bleibt aber oft noch „außen vor“. Gezeigt wird, wie sich mit geringerem Aufwand bessere Ergebnisse erzielen lassen.

Die Digitalisierung wird inzwischen immer häufig genutzt - aber vor allem kleinere Unternehmen haben Schwierigkeiten beim Einführungsprozess.

Foto: Abels&Kemmner

Digitalisierung ist kein Selbstzweck: Es muss ein Nutzen dahinter stehen. Potenziale sind immer dann gegeben, wenn durch den Einsatz der Digitaltechnik Prozesse automatisiert und damit manuelle sowie kognitive Tätigkeiten ersetzt werden können. Im Ergebnis laufen diese Prozesse dann nicht nur schneller und weniger aufwendig ab, sondern erzielen auch noch eine deutlich bessere Ergebnisqualität – zumindest für die Produktionsfeinplanung trifft dies zu.

Wie ist der Status Quo?

Betrachtet man die großen und viele mittelständische Unternehmen, so hat die Digitalisierung bereits in fast allen Bereichen Einzug gehalten. Allerdings ist der Grad der Digitalisierung sehr unterschiedlich; das heißt, dass in einigen Bereichen die Prozesse weitgehend digital und damit automatisiert ablaufen (z.B. Finanzen und Controlling), in anderen Bereichen aber immer noch ein sehr hoher Anteil an manuellen Tätigkeiten besteht (z.B. Produktion, Einkauf, Disposition).

Auch die Produktionsplanung und insbesondere die Feinplanung werden in der Praxis nur zu einem geringen Grad durch Digitaltechnik unterstützt. Zwar gibt es zahlreiche Systeme, die hier helfen können. Aber die Nutzung der Systeme scheitert zum einen häufig daran, dass diese selbst schon so komplex und dadurch intransparent sind, dass sie kaum von einem Menschen bedient werden können. Oft ist als Antwort von Planern und Fertigungssteuerern zu hören, dass die Ergebnisse nicht nachvollziehbar, nicht optimal oder gar falsch sind: „Da mache ich das doch besser selbst“ – also manuell, heißt es dann.

Zum anderen können selbst die aufwendigeren Systeme die Komplexität der Produktion noch immer nicht hinreichend abbilden. Im Produktionsbetrieb existieren beispielsweise zahlreiche Restriktionen – wie Personal-, Material- oder Werkzeugverfügbarkeit – die manche Planung schnell obsolet machen können. Weiterhin sind auch die Freiheitsgrade der Planung abzubilden, beispielsweise Alternativressourcen und -materialien. Will man nun eine Reihenfolgeplanung mit Berücksichtigung aller Restriktionen und Freiheitsgrade abbilden, ergibt ein nach menschlichem Ermessen nicht mehr beherrschbarer Lösungsraum. Die Vielzahl der Lösungsmöglichkeiten kann nicht „mal so eben“ einfach durchgerechnet werden, da hierfür noch immer nicht genügend Rechenleistung in vertretbarer Zeit zur Verfügung steht.

Im Produktionsbetrieb gibt es viele Restriktionen, wie die Personal- oder die Materiallverfügbarkeit, die so manche Planung schnell obsolet machen können.

Foto: piqsels.com

Herausforderungen im Maschinen- und Anlagenbau

Die besonderen Anforderungen liegen im Maschinen- und Anlagenbau in den sich über viele Fertigungsstufen erstreckenden Auftragsnetzen. Hier ist es wichtig, die tatsächliche mögliche Abfolge der einzelnen Arbeitsvorgänge zu ermitteln. Neben der Maschinen- und Werkzeugverfügbarkeit ist die Materialverfügbarkeit von besonderer Bedeutung. Zum Planungszeitpunkt müssen jedoch noch nicht alle Materialien im Hause sein – beispielsweise wenn sie erst am Ende in der Montage benötigt werden. Somit dienen feste Zugangselemente in Form von avisierten Bestellungen der Deckung zukünftiger Arbeitsgänge.

Eine weitere Herausforderung sind die zahlreichen unterschiedlichen Fertigungstechnologien, die im Maschinenbau zum Einsatz kommen. Aufgrund der unterschiedlichen Anforderungen und Eigenschaften der verschiedenen Fertigungsverfahren ist daher eine hohe Flexibilität in der Abbildung im Feinplanungstool nötig. Ebenso finden sich viele Fremdbearbeitungsvorgänge im Fertigungsprozess, die realistisch eingeplant werden müssen. Kommt es bei diesen externen Dienstleistern regelmäßig zu Engpässen, müssen auch diese abgebildet werden können. All dies sind Faktoren, die für den Einsatz einer KI (künstliche Intelligenz)-gestützten Feinplanungssoftware sprechen. Schließlich geht es um die bestmögliche Ausnutzung der Ressourcen bei bestmöglicher Termintreue.

Der Lösungsweg führt über „smarte“ Algorithmen

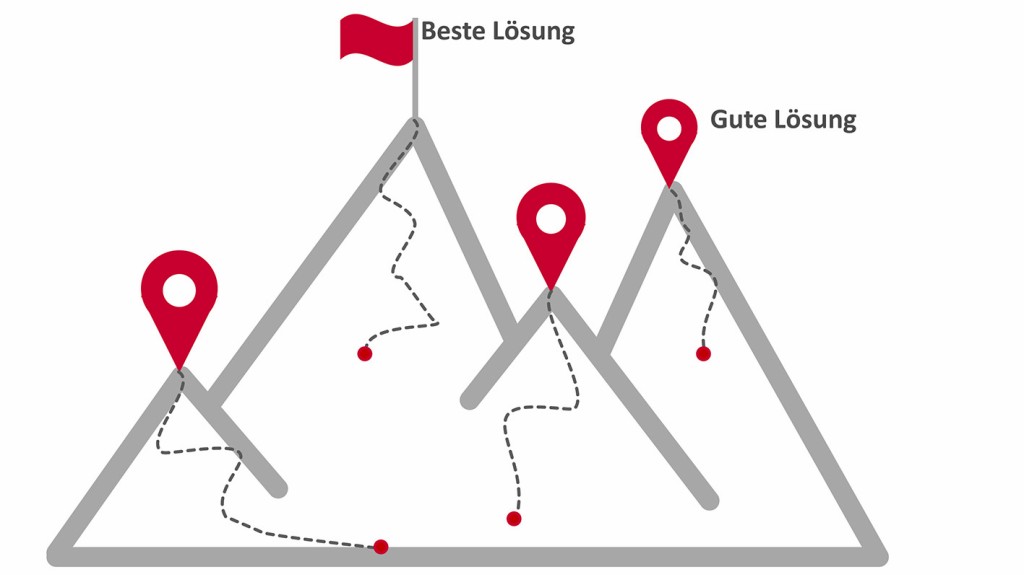

Um dem Dilemma, das sich aus der Komplexität ergibt, zu entkommen, müssen Feinplanungstools auf smarten Algorithmen aufbauen. Mit einer solchen KI-gestützten Feinplanung lassen sich erhebliche Verbesserungen erzielen, was sowohl das Management der Restriktionen als auch Freiheitsgrade betrifft. Die Leistung der KI ist es dabei, den schier endlosen Lösungsraum sehr schnell auf vergleichsweise wenige mögliche Planungsoptima zu reduzieren. Dabei werden iterativ nur geringfügige Änderungen an der aktuellen Lösungsvariante vorgenommen; dies solange, bis sich keine Verbesserung mehr ergibt. Anschließend wird eine deutlich andere Lösungsvariante gewählt, um erneut ein lokales Optimum zu ermitteln. Hinterlegt wird hierzu ein sogenannter „Hill Climbing“-Algorithmus.

Über „Hill-Climbing-Algorithmen“ werden bei der innovativen Methode lokale Optima gesucht. Grafik: Abels&Kemmner

Dieses heuristische Optimierungsverfahren findet seine Analogie beim Bergsteiger, der seine Schritte möglichst steil bergauf lenkt. Geht es nach allen Richtungen nur noch nach unten, ist er auf einem Gipfel angekommen. Jeder einzelne Gipfel wird bezüglich seiner Güte bewertet und, falls dieser höher und damit besser ist, als die bis dahin beste Lösung, wird er als Optimum übernommen. Dabei ist es von besonderer Bedeutung, die richtigen Bewertungskriterien für die Lösungen zu definieren und über Algorithmen in Form von sogenannten Score-Funktionen abzubilden. Jede untersuchte Lösung wird also anhand ausgewählter Kriterien wie beispielsweise Termineinhaltung und Produktivität bewertet und übernommen oder verworfen.

KI agiert neutral beim Umgang mit den Freiheitsgraden

Ideal positionieren lässt sich ein solcher KI-gestützter Optimierungslauf hinter einen klassischen MRP (Material Requirements Planning)-Lauf, wie ihn jedes konventionelle ERP (Enterprise-Resource-Planning)-System bietet. Bei solchen MRP-Läufen werden in der Regel nämlich keine Verfügbarkeiten geprüft, d.h. die Terminierung wird rein bedarfsorientiert vollzogen – egal ob die Maschine, das Werkzeug oder das Material zu dem Zeitpunkt verfügbar ist oder nicht. Dies bedeutet für den KI-basierten Optimierungslauf, dass die Reihenfolgen nicht nur auf Basis der verfügbaren Maschinenkapazität zu ermitteln sind. Es sind vielmehr auch die verfügbaren Materialien, Werkzeuge und Hilfsmittel dynamisch zu allokieren und wieder freizugeben. Bei einem Materialengpass würde der Disponent beispielsweise das verfügbare Material gegebenenfalls auf mehrere Aufträge aufteilen, sodass mehrere Kunden mit ersten Mengen beliefert werden können. Auch dieser Mechanismus stellt einen Freiheitsgrad dar, den moderne Feinplanungstools heute automatisch berücksichtigen sollten. Das KI-System sollte folglich eigenständig entscheidet können, ob und wann Materialien aufgeteilt und die Aufträge gesplittet werden müssen.

Trotz massiv erweiterter Funktionalität gegenüber konventionellen PP/DS-Tools lassen sich hier bereits weitere Grenzen der Automatisierung erkennen, denn niemand kann einem Fertigungssteuerer das „Menscheln“ übel nehmen, wenn der eine Kunde dem anderen rein emotional bevorzugt wird. Den „Umgang mit den Freiheitsgraden“ aber am Gesamtoptimum auszurichten – und diesen Prozess vollständig zu automatisieren – macht viel Sinn: Es lassen sich bessere Ergebnisse bei geringerem Zeitaufwand erzielen, sodass sich der Planer exakt auf solche Sonderregelungen konzentrieren kann, die sich eben nicht automatisieren lassen.

Von der Theorie in die Praxis

Nichts ist so sicher wie eine Störung im Produktionsbetrieb. Materialien können Qualitätsprobleme haben, Maschinen können ausfallen oder das Personal wird kurzfristig krank. Dies kann auch ein KI-System nicht exakt vorausplanen. Treten die Störungen aber auf, muss vor Ort im Shopfloor reagiert und improvisiert werden, um die Kosten möglichst gering zu halten. Im zweiten Schritt sollten aber die Störgrößen schnellstmöglich dem KI-System bekannt gemacht werden – zum Beispiel durch Einplanung einer Maschinenreparatur sowie durch Anpassung der Material- und Personalverfügbarkeit – und ein neuer Optimierungslauf gestartet werden. Kurze Zeit später gibt es dann nämlich wieder einen optimierte Reihenfolgeplanung für den gesamten Produktionsbereich. Es bedarf also einer gewissen Übung, das KI-Feinplanungstool in den täglichen Arbeitsalltag zu integrieren.

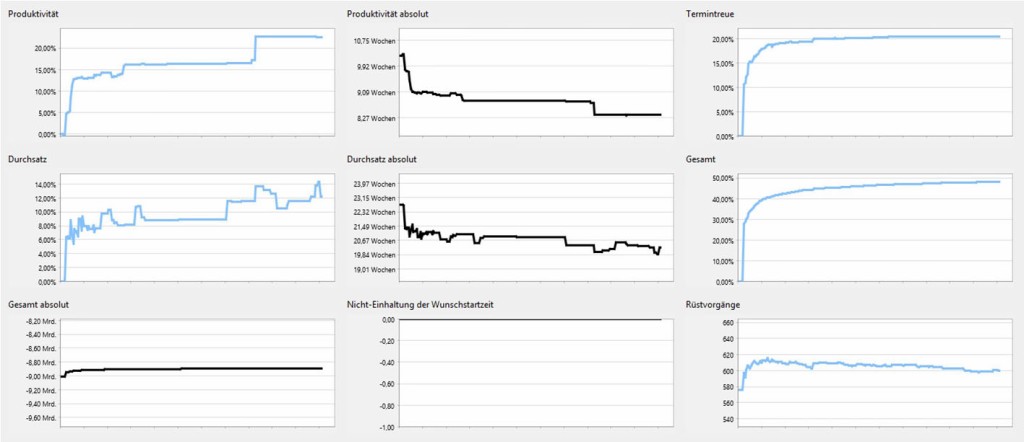

Aus dieser Anforderung wird deutlich, dass der Anspruch einer KI-gestützten Feinplanung für die Umsetzbarkeit in die Praxis durchaus hoch ist, um auch die Akzeptanz der Fertigungssteuerer zu erreichen – zumal das Zustandekommen der Ergebnisse nicht mehr im Detail nachvollziehbar ist. Anhand von Score-Funktionen lassen sie sich aber gut beurteilen. Passt also die Termineinhaltung und ist die Produktivität zufriedenstellend, steht der Einführung einer KI-basierten Feinplanung nichts im Wege. Zeigt die tägliche Praxis dann, dass die Ergebnisse erfolgreich angewendet werden können, steigt das Vertrauen in die Lösung stetig an. Nach einer Pilotphase wird dann eine Überprüfung der Feinplanungsergebnisse nicht mehr erforderlich – so zumindest lauten die ersten Erfahrungen bei der Einführung des neuen KI-basierten Feinplanungsmoduls „Diskover SCO DS“ der Firma SCT, das derzeit bei ersten Kunden implementiert wird.

Die Installation ähnelt dabei einem Supervisor: Die Ergebnisse der neuen Feinplanung, die auf die Daten des MRP-Laufs zurückgreift, wird jeden Morgen an das ERP-System zurückgespiegelt und von dort aus an die Arbeitsplätze zur Fertigungssteuerung gesendet. Die Spezialisten im Shopfloor und die Fertigungssteuerer sind von der Planungsqualität, die gegenüber konventionellen PP/DS-Systemen deutlich besser ausfällt, begeistert. Der Produktionsablauf ist nun viel reibungsloser, was zur Entlastung im Shopfloor führt. Auch die Fertigungssteuerer haben aufgrund der Unterstützung durch das System deutlich mehr Zeit für Störungsbeseitigung und -vermeidung.

Optimistischer Ausblick

Da sich der Aufwand für Einführung und Betrieb eines solchen Systems sehr schnell durch den großen Nutzen amortisiert, werden KI-basierte Feinplanungssysteme voraussichtlich rasch an Marktbedeutung gewinnen. Es ist vorherzusehen, dass sie bisherige konventionelle PP/DS-Systemen disruptiv vom Markt verdrängen werden. Und ihr Einsatz eignet sich insbesondere nicht nur für große Fertiger, sondern vor allem auch für den Mittelstand.

Das könnte Sie auch interessieren:

So optimieren Betriebe Produktentwicklung und Fertigung mit virtueller Simulation

Wie Künstliche Intelligenz Einzug in den Fertigungsprozess hält

Umsetzungsstrategie bei Digitalisierungsprojekten: Zug um Zug in die Zukunft

Dr. Bernd Reineke ist Geschäftsführer der Abels & Kemmner GmbH Supply Chain Engineers in Herzogenrath. Foto: Abels & Kemmner