Technische Innovation besteht auch in Krisenzeiten

Gleich mehrere traditionsreiche Maschinenbau-Unternehmen feiern im Jahr 2021 ihr Jubiläum. Die VDI-Z wirft einen Blick auf die ruhmreiche Vergangenheit und die Zukunftsperspektiven.

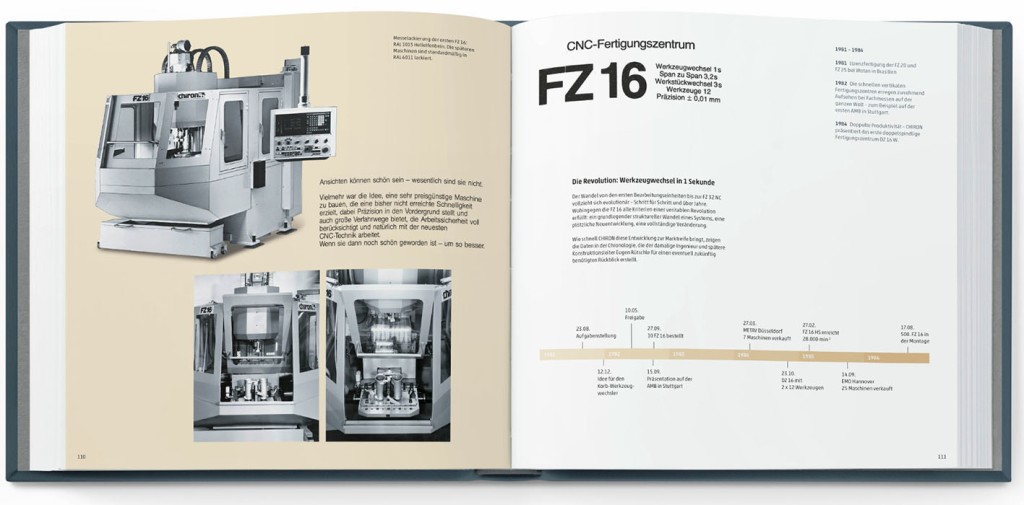

Eine aufwendig gestaltete Chronik bereitet auf über 200 Seiten, vom Gründungsjahr 1921 bis ins Jubiläumsjahr 2021, die spannende Geschichte der Firma Chiron in Wort und Bild auf.

Foto: Chiron

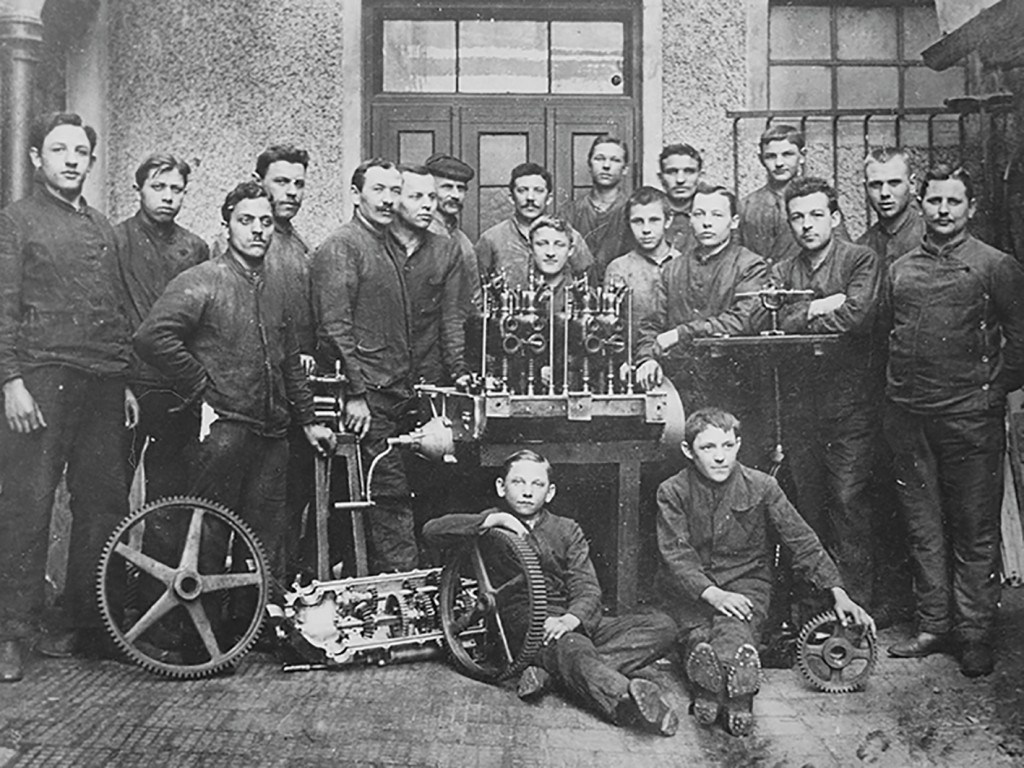

Das langjährigste Beispiel für Maschinenbau-Tradition kommt 2021 aus München: Im Jahre 1896 eröffnet der Mechaniker und Tüftler Carl Hurth am Münchener Viktualienmarkt seine erste mechanische Werkstätte. Heute ist die Gleason-Hurth Tooling Teil der global agierenden Gleason-Gruppe und entwickelt und fertigt Spannmittel und Präzisionswerkzeuge für die verzahnende Industrie.

Die Belegschaft der Firma Hurth im Jahr 1896, dem Gründungsjahr des Unternehmens, das als mechanische Werkstätte in München startete.

Foto: Gleason

125 Jahre Zahnradtechnologie aus München

Schon wenige Jahre nach der Gründung, im Jahre 1904, markiert die Entwicklung einer eigenen Wälzfräsmaschine den Beginn der Spezialisierung auf die Zahnradfertigung. Das Geschäft expandiert so stark, dass 1911 in der Holzstraße 19 im Glockenbachviertel die „Carl Hurth Maschinen- und Zahnradfabrik“ erbaut wird. In den 1920er-Jahren nimmt der Sohn des Firmengründers, Hans Hurth, die Herstellung von Motorradgetrieben auf. Die Firma beschäftigt inzwischen stolze 800 Mitarbeiter. 1935 wird das Zahnradschaben mit zylindrischen Werkzeugen in das Fertigungsprogramm aufgenommen. In den folgenden Jahrzehnten werden mehr als 100.000 Schabräder produziert.

In der Moosacher Straße in München-Milbertshofen wird ab 1958 der Maschinenbau vorangetrieben und sechs Jahre später das Tauchschabverfahren entwickelt, das bis zum heutigen Tag eines der am meisten genutzten Verfahren zur Zahnradfeinbearbeitung darstellt. Gestützt vom schnellen Wirtschaftswachstum dieser Zeit, beschäftigt das Unternehmen in München im Jahr 1969 über 3.000 Mitarbeiter*innen. 1983 werden die beiden Münchner Werke in der Moosacherstraße zusammengeführt, um die Aktivitäten rund um die Verzahnungstechnologie zu bündeln. Weltruhm erlangt Hurth mit Getrieben für Schlepper, Marineanwendungen und Schienenfahrzeuge, unter anderem auch für die Münchner U- und S-Bahnen. Mit der Einführung des sogenannten „Powerhonens“ im Jahre 1993 läutet Hurth erneut eine richtungsweisende Entwicklung in der Hartfeinbearbeitung von Zylinderrädern ein.

Neue Rolle als Kompetenzzentrum für die Feinbearbeitung

1995 wird der Bereich „Maschinen und Werkzeuge“ von der Gleason Corporation übernommen. Gleason nutzt die langjährigen Beziehungen beider Unternehmen, um die Expansion der Gruppe im globalen Wettbewerb voranzutreiben. Das Unternehmen firmiert als „Gleason-Hurth Maschinen und Werkzeuge“. Innerhalb der Gleason-Gruppe übernimmt der Münchner Standort die Rolle des Kompetenzzentrums für die Feinbearbeitung von zylindrischen Verzahnungen. Die Produktpalette an Verzahnmaschinen umfasst Anfas-, Schab-, Hon- und Wälzschleifmaschinen sowie dazu angepasste Automation, Spannmittel und Werkzeuge. Im Zuge der Neuordnung der Kompetenzzentren im Jahr 2015 wird der Maschinenbau in das Ludwigsburger Schwesterwerk „Gleason-Pfauter“ verlagert. Der Standort München konzentriert sich nun auf Spanntechnologie und Verzahnwerkzeuge und firmiert als „Gleason-Hurth Tooling GmbH“.

Das Segment gilt heute als moderner Hersteller von hochpräzisen Spannmitteln und Werkzeugen für die verzahnende Industrie weltweit. Zu den Produkten zählen Schabräder, Anfas- und Entgratwerkzeuge, Meisterräder und Einstellmeister, Hon- und Schleifwerkzeuge sowie diamantbelegte Abrichtwerkzeuge für eine Vielzahl von Anwendungen. Darüber hinaus beherbergt der Münchner Standort ein Trainingscenter der globalen „Gleason Academy“ mit einem umfangreichen Programm an Schulungen, Seminaren und Webinaren.

Der Standort München konzentriert sich inzwischen auf Verzahnwerkzeuge sowie Spanntechnologie und firmiert als „Gleason-Hurth Tooling GmbH“.

Foto: Gleason

Investitionen in Gebäude und Produktionsanlagen

In den letzten drei Jahren wurde das traditionsreiche Gebäude in München-Milbertshofen komplett renoviert und die Produktionsanlagen auf den neuesten Stand gebracht. Neben einer hochmodernen und digitalisierten Produktion, bietet die neu gestaltete Bürowelt den Beschäftigten ein kreatives und flexibles Arbeitsumfeld. In der unternehmenseigenen Lehrwerkstatt wird weiterhin der Nachwuchs ausgebildet – ein Großteil der heutigen Belegschaft hat die Lehre im eigenen Werk absolviert.

Speziell im Sektor der Effizienzmaximierung und der E-Mobilität mit neuen Antriebskonzepten sieht Gleason-Hurth große Potenziale für die weitere Entwicklung des Unternehmens. Diese Zuversicht rührt nicht zuletzt von den gezielten Investitionen in Anwendungstechnik, Prozess- und Produktentwicklung, um den veränderten Marktanforderungen und den spezifischen Wünschen der Kunden gerecht zu werden. Im April 2021 feierte das Unternehmen das 125-jährige Bestehen, wegen der aktuellen Pandemielage wurde der geplante Tag der offenen Tür und die Betriebsfeier jedoch auf das Jahr 2022 verschoben.

100 Jahre „Leidenschaft für Präzision“

„Während Unternehmen heute so kurzlebig sind wie nie zuvor, ist Chiron 100 Jahre alt geworden. Während die Hälfte aller börsennotierten Unternehmen heute binnen eines Jahrzehnts verschwindet, gehören wir seit mittlerweile drei Generationen zur Hoberg & Driesch Gruppe.“ Mit diesen Worten beginnt Dr. Armin Schmiedeberg, Vorsitzender des Verwaltungsrats, sein Grußwort zum Jubiläum. Die 1957 vollzogene Übernahme und die seitherige Zugehörigkeit zur Unternehmensgruppe hat den Tuttlingern Perspektiven auf lange Sicht eröffnet und die Weiterentwicklung in Richtung Maschinenbau maßgeblich gefördert.

Als weiteres zentrales Erfolgselement gilt der Mut, Neues zu wagen, sich nicht mit dem Erreichten zufriedenzugeben, Möglichkeiten zu erkennen und konsequent wahrzunehmen. Der erste Satz eines historischen Dokuments bringt es auf den Punkt: „Nur besonders Wagemutige stürzten sich in neue wirtschaftliche Abenteuer“. Als der Stuttgarter Kaufmann Otto Staebler und der Tuttlinger Fabrikant Gottfried Schnell 1921 ihre „Fabriken für feinmechanische Apparate und chirurgische Instrumente GmbH“ gründen, ist die Weltlage unsicher, Wirtschaft und Bevölkerung leiden unter der Inflation. Dennoch beginnt am ersten Firmengebäude an der Schützenstraße 18 in Tuttlingen gerade jetzt eine Erfolgsgeschichte. In den Anfangsjahren sind der Erfolgsfaktor die neuen Möglichkeiten, die sich durch den Werkstoff Edelstahl für die Herstellung hochwertiger chirurgischer Instrumente ergeben. Prägend ist das Ausschöpfen der sehr begrenzten Produktionsmöglichkeiten, die nach Ende des Zweiten Weltkriegs und dem Verlust von 90 Prozent des Maschinenbestandes bleiben: Chiron stellt zunächst alles her, was machbar ist und Abnehmer findet.

Fokus auf den Werkzeugmaschinenbau: Potenziale erkennen und erschließen

Peter Hoberg und Toni Driesch – zurzeit der Übernahme die Inhaber der Hoberg & Driesch GmbH in Düsseldorf – geben den entscheidenden Impuls, das vorhandene Know-how auf den Bau von Maschinen zu transferieren. Über erste Vorschub-Einheiten zum Bearbeiten von Metall führt der Weg evolutionär zu Sondermaschinen für die spanende Fertigung, zu Revolverbohrmaschinen, zum ersten „Fertigungszentrum „FZ 32“. Und 1982 entsteht die „Revolution im Werkzeugmaschinenbau“: die legendäre „FZ 16“ mit innovativem Korb-Werkzeugwechsler. Der Wechsel dauert gerade mal 1 Sekunde – und begründet den „Vorsprung in Sekunden“.

Das vorhandene Know-how in der Fertigungstechnik wurde mit Erfolg auf den Bau von Maschinen transferiert – auch diese Phase der Unternehmensentwicklung wird in der Chronik ausführlich beschrieben. Bild: Chiron

Heute steht der Firmenname für CNC-Bearbeitungszentren und Turnkey-Lösungen sowie Produktivität, Dynamik und Präzision bei geringen Stückkosten. Seit Ende 2020 gibt es vier starke Marken in der neuen, übergreifenden Unternehmensstruktur: Die Neuausrichtung ist abgeschlossen, gemeinsam geht die Gruppe unter CEO Carsten Liske neue Wege für die agile und erfolgreiche Zusammenarbeit. Im kommenden Jahr soll es einen (coronabedingt verschobenen) Familientag geben. Schon jetzt steht eine aufwendig gestaltete Chronik bereit, die auf über 200 Seiten vom Gründungsjahr 1921 bis ins Jubiläumsjahr 2021 eine spannende Geschichte des wachsenden Erfolgs nachzeichnet. Heute ist die Gruppe mit Produktions- und Entwicklungsstandorten, Vertriebs- und Serviceniederlassungen sowie Handelsvertretungen weltweit präsent. Rund zwei Drittel der verkauften Maschinen und Lösungen werden exportiert. Wesentliche Abnehmerbranchen sind die Automobilindustrie, der Maschinenbau, die Medizin- und Präzisionstechnik, die Luft- und Raumfahrt sowie die Werkzeugherstellung.

Ein weiteres „Jahrhundert voller Innovationen“

Szenenwechsel: Alles begann 1921 mit einer Reparaturwerkstatt für Fahrräder, Motorräder und Nähmaschinen – heute ist Balluff ein führender Anbieter für Sensor- und Automatisierungslösungen. Das Unternehmen mit Hauptsitz in Neuhausen auf den Fildern feiert in diesem Jahr ebenfalls sein 100-jähriges Bestehen. Und das in einer Zeit, in der das Feiern nicht wie sonst möglich ist. „Anstatt auf Präsenz-Termine setzen wir hier deshalb klar auf digitale Formate. Wir sind stolz auf das, was unser Unternehmen im vergangenen Jahrhundert erreicht hat, und gespannt auf alles, was noch kommen wird. Deshalb möchten wir an unsere Geschichte erinnern und einen Blick in die Zukunft wagen“, sagt Balluff-Geschäftsführerin Katrin Stegmaier-Hermle.

Um Interessierte auf die Zeitreise „mitzunehmen“, wurde eine Jubiläumswebsite veröffentlicht, auf der zahlreiche Geschichten von den Meilensteinen des Unternehmens über das Jubiläumsjahr hinweg erzählt werden (www.100-jahre-balluff.de): Zeitzeugen kommen zu Wort, aktuelle Projekte, Mitarbeiter und Standorte werden vorgestellt, Branchenexperten nehmen zu wichtigen Themen der Zukunft Stellung. Balluff ist heute noch ein Familienunternehmen: Florian Hermle und Katrin Stegmaier-Hermle sind Urenkel des Firmengründers Gebhard Balluff. Heute leiten sie gemeinsam mit Frank Nonnenmann das Unternehmen, der im vergangenen Jahr auf Michael Unger folgte.

Von der Werkstatt zum globalen Automatisierungsspezialisten

Aus der 1921 von Gebhard Balluff gegründeten Reparaturwerkstatt ging ein Handwerksbetrieb hervor, der zunächst Dreh- und Frästeile herstellte. Das änderte sich Mitte der 1950er-Jahre. Damals entwickelte Balluff eine elektrische Steuerung für Werkzeugmaschinen, die durch den Ablauf der Maschine Signale an die Steuerung abgeben, um einen Prozess auszulösen beziehungsweise zu beenden. Die Herausforderung: Das Produkt musste in der Umgebung einer Werkzeugmaschine – in der Späne und Kühlmittel auftreten – funktionieren. Das Produkt wurde ein Erfolg, der Markt dafür immer größer – und damit wuchs auch das Unternehmen.

Ende der 1960er-Jahre kamen dann die induktiven Näherungsschalter auf, und damit folgte der Umschwung von mechanischen auf elektrische Produkte. Bis heute ist dieser Schritt eine wichtige Grundlage für die Entwicklung der Automatisierungstechnik im Unternehmen. Im Laufe der Jahre kamen so immer mehr Produkte und Entwicklungen dazu: Auf die induktiven Näherungsschalter folgten Meilensteine wie beispielsweise die ersten RFID-Systeme in den 1980er-Jahren oder magnetostriktive Wegaufnehmer und magnetkodierte Wegmesssysteme Anfang der 2000er. Die Einführung von IO-Link – als erste standardisierte digitale Schnittstelle auf der Sensor-/Aktuator-Ebene – markierte 2006 den Einstieg in die Industrie 4.0. Intelligente Kamerasysteme erweiterten 2016 die Kompetenz. Seit 2017 treibt das Unternehmen Digitalisierungslösungen stärker voran. „Software ist ein zentraler Bestandteil für gute Automatisierung. Viele Produkte kommen ohne Software gar nicht mehr aus“, sagt Florian Hermle. „Wir wollen in Zukunft verstärkt Strukturen schaffen, die den Software-Entwicklungsprozess unterstützen. Denn mithilfe der Software können Daten einfach für übergeordnete Systeme zugänglich sein. So werden daraus wertvolle Informationen, auf deren Basis Entscheidungen getroffen werden.“

In den 100 Jahren Unternehmensgeschichte wurde der Sprung von der Werkstatt zum Mittelständler und schließlich zum globalen Unternehmen erfolgreich bewältigt. Heute arbeiten rund 3.600 Mitarbeiter in 68 Ländern für Balluff.

Alles begann 1921 mit einer einfachen Reparaturwerkstatt unter anderem für Fahrräder – heute ist Balluff ein führender Anbieter für Sensor- und Automatisierungslösungen.

Foto: Balluf

75 Jahre Unternehmergeist und Wissenschaft in der Oberflächentechnik

Der weltweit führende Anbieter von Oberflächenlösungen für die Metall- und Kunststoffverarbeitung – Oerlikon Balzers, Balzers / Liechtenstein – feiert 2021 das 75-jährige Firmenjubiläum. 1946 hatte Professor Max Auwärter eine Idee, wie die bis dahin noch weitgehend unbekannte Vakuum-Dünnfilmtechnologie industriell nutzbar gemacht werden könnte. Oberflächen von Werkzeugen und Komponenten sollten mit seiner Lösung nachhaltig durch Aufbringen von Beschichtungen vor Verschleiß geschützt, ihre Lebenszeit verlängert und sogar ihre Leistungen erhöht werden. 1946 wurde das neue Unternehmen ins fürstlich-liechtensteinische Handelsregister eingetragen: die „Gerätebau-Anstalt“ in Balzers. Die Gründer – Prof. Max Auwärter, Fürst Franz Josef II. von und zu Liechtenstein und der Unternehmer Emil G. Bührle – hatten einen revolutionären Plan: Sie wollten für dünne Oberflächenschichten Fertigungsprozesse entwickeln und die für eine industrielle Durchführung notwendigen Apparaturen selbst bauen. Dadurch wurden zum ersten Mal Prozess und Anlage zu einer Einheit, und diese auch zusammen angeboten und verkauft – ein Geschäftsmodell, das sich auch nach 75 Jahren als äußerst erfolgreich erweist. Heute heißt die ehemalige „Gerätebau-Anstalt“ Oerlikon Balzers und ist Teil der Surface Solutions Division der Oerlikon Gruppe.

„Seit dem Beginn lautet unsere Firmenphilosophie, Lösungen für Fragen zu finden, auf die die Industrie oft noch keine Antwort hat – und den Mut zu haben, Ideen in die Tat umzusetzen“, erklärt Dr. Wolfgang J. Schmitz, Head of Business Unit Balzers Industrial Solutions. „Wir haben als Pioniere der Hochvakuumverdampfungstechnologie in Liechtenstein begonnen und sind stolz auf unsere Leistungen, die uns zu einem der weltweit führenden Anbieter von Oberflächentechnologien gemacht haben. Zu unserer Tradition gehört es auch, niemals stillzustehen. Die Vision ist, unsere Kunden mit nachhaltigen Beschichtungsverfahren dabei zu unterstützen, Ressourcen einzusparen und Umweltziele zu erreichen.“

Seit nunmehr 75 Jahren werden in Balzers in Lichtenstein Beschichtungslösungen sowie die dazugehörige Anlagentechnik entwickelt.

Foto: Oerlikon Balzers

1974 begann man mit der Entwicklung von PVD-Schichten (PVD = Physical Vapour Deposition, zu Deutsch: physikalische Dampfabscheidung). Der Durchbruch gelang im Jahr 1978 mit der Beschichtungsmarke „Balinit“, die – neben bahnbrechenden weiteren Entwicklungen – ein wichtiges Standbein von Oerlikon Balzers ist. Allein diese Familie umfasst heute etwa 30 Beschichtungslösungen neben sieben weiteren Familien, die in unterschiedlichsten Anwendungen und in zahlreichen Märkten Anwendung finden. „Im Grunde geht es darum, den Verschleiß zu reduzieren, dabei gleichzeitig die Effizienz zu steigern – egal ob es sich um Komponenten für Fahrzeuge oder Flugzeugturbinen, um Präzisionsinstrumente oder Werkzeuge für die Kunststoff oder Metall verarbeitende Industrie handelt. Schlussendlich geht es um geringeren Schadstoffausstoß und die Schonung der Ressourcen – das sind wesentliche Aspekte unserer Arbeit“, so Dr. Wolfgang J. Schmitz.

Seit nunmehr 75 Jahren werden jetzt Beschichtungslösungen und -anlagen entwickelt, Kunden beraten und jährlich Millionen von Werkzeugen und Komponenten beschichtet. Hierfür sind über 110 Kundenzentren in 36 Ländern Europas, Nord- und Südamerikas und Asiens sowie mehr als 1300 Beschichtungsanlagen im Einsatz.

Das könnte Sie auch interessieren:

Nachhaltigkeit: Herausforderung für Produktionsunternehmen

Technik als Wirkhebel für humanitären Wandel