Umsetzungsstrategie bei Digitalisierungsprojekten: Zug um Zug in die Zukunft

Darüber, dass an digitalen Lösungen auf Dauer kein Weg vorbei führt, besteht längst Konsens. Doch viele Geschäftsführer fragen sich: Welche Maßnahmen sind für mein Unternehmen die richtigen? Der Beitrag beleuchtet dies am Beispiel der Branche Werkzeug- und Formenbau.

Auch in der industriellen Fertigung verspricht die Digitalisierung mithilfe neuer Technologien und Geschäftsmodelle ein deutliches Wachstum.

Foto: Tebis

Der Begriff Digitalisierung steht – angefangen bei der Informationsverarbeitung bis hin zur Vernetzung aller Unternehmensbereiche und -prozesse – beinahe schon als Synonym für „Zukunftsfähigkeit“. Auch in der industriellen Fertigung verspricht die Digitalisierung starkes Wachstum auf Basis neuer Technologien und Geschäftsmodelle. Doch welche Maßnahmen sind je nach Unternehmen und Branche am besten geeignet? Wo fange ich an, wie weit komme ich auch ohne große Budgets – und wie weiß ich letztlich, dass mein eingeschlagener Weg stimmt? – diese Fragen stellen sich viele Unternehmer. An Beispielen aus dem traditionell mittelständisch geprägten Werkzeug- und Formenbau setzt sich dieser Beitrag mit den genannten Fragen auseinander.

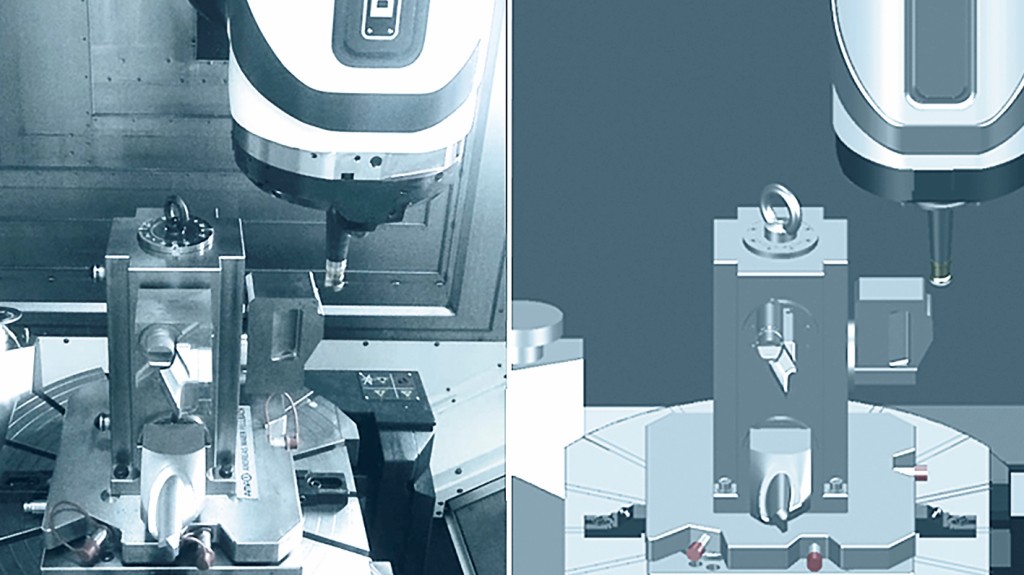

Viele Aspekte „machen ein modernes CAM-System aus“. Auch beim Zerspanprozess eines Bauteils leistet der digitale Zwilling Unterstützung.

Foto: Tebis

Wandel bringt Vorteile – ein Blick auf die Gesellschaft

Digitalisierung geschieht nicht von jetzt auf gleich: Phänomene wie die sozialen Medien und technologische Errungenschaften wie Smart Phones, Augmented Reality oder die Vernetzung der Computer sind zwar längst etabliert. Tatsächlich ging diese Digitalisierung des Alltags auch innerhalb weniger Jahre über die Bühne. Letztlich geschah sie aber doch Schnitt für Schritt.

Für die Gesellschaft brachte dieser Wandel einen spürbaren Mehrwert mit sich – und vergleichbares erhofft sich die industrielle Fertigungswelt, die in Sachen Digitalisierung derzeit noch „nachhinkt“, nun auch für sich. Für die Fertigungsbranche besteht die eigentliche Herausforderung jetzt ebenfalls darin, die große Vision – in diesem Fall die Smart Factory – in kleinen, überschaubaren Umsetzungsetappen umzusetzen.

Der Druck auf die industrielle Fertigungswelt nimmt zu

Speziell der Mittelstand steht zunehmend unter Druck: Es gilt, vor dem Hintergrund immer schnellerer Innovationszyklen sowie im Hinblick auf einen globalisierten und verschärften Wettbewerb „Schritt zu halten“. Auch der längst prognostizierte Fachkräftemangel macht sich immer wieder bemerkbar. Für Branchen wie den Werkzeug- und Formenbau ist mithin Einfallsreichtum gefragt. Die Unternehmen sehen sich genötigt, immer kürzere Herstellungszeiten für mehr und aufwendigere Produkte zu stemmen, um wirtschaftlich profitabel zu bleiben. Dazu kommt, dass neben Flexibilität und Liefertermintreue weiterhin auch die höchste Qualität als wesentliches Auswahlkriterium bei einer Auftragsvergabe gilt. Vor allem die Anbieter in der traditionell handwerklich geprägten Einzelteilefertigung stoßen damit an ihre Grenzen und stehen vor der allumfassenden Frage: (Wie) kann uns die Digitalisierung unterstützen?

Eine der möglichen Lösungen im Hinblick auf die beschriebene Kombination von geforderter hoher Produktivität, Bestqualität unter Zeitdruck und gleichzeitigem Fachkräftemangel lautet: mehr Automatisierung. Rund um die Digitalisierung der Fertigung kommen die bestehenden sowie mittelfristig neue Bearbeitungs- und Software-Technologien zum Einsatz und neue Strukturen entstehen. Die Mitarbeiter in diesen Prozess mit einzubeziehen, ist wichtig, damit Vorurteile ab- und neue Kompetenzen konsequent aufgebaut werden können.

Digitalisierung als individuelles Projekt

Viele mittelständische Unternehmen im Werkzeugbau scheuen vor dem Thema Digitalisierung noch zurück – dies gilt für die Werkstattmitarbeiter ebenso wie für die Geschäftsführer. Die Vorstellungen von Digitalisierung gehen dabei häufig in Richtung einer vollautomatischen Produktionsstraße, die rund um die Uhr, sieben Tage die Woche läuft. Dabei steckt hinter der Vision Digitalisierung viel mehr als dieses Bild von höchster Effizienz. Man sollte sich darunter eher eine maßgeschneiderte Kombination aus Strategie, Mensch, funktionierenden Prozessen und neuen Technologien vorstellen.

Digitalisierte Fertigungsumgebung: Die geeignete Umsetzungsstrategie teilt den Weg zur Digitalisierung in kleine, überschaubare Schritte ein, die auch ein kleines Unternehmen bewältigen kann.

Foto: Tebis

Dabei gibt es nicht die eine Lösung – vielmehr ist jede Kombination individuell und so unverwechselbar wie ein Fingerabdruck. Für jedes Unternehmen ist es daher unerlässlich, zunächst einmal seine individuelle Interpretation von Digitalisierung zu entwickeln. Darauf aufbauend wird eine geeignete Umsetzungsstrategie erarbeitet, die den Weg zur Digitalisierung in kleine, überschaubare Schritte gliedert, welche auch ein Mittelständler integrieren und gehen kann.

Intelligente Vernetzung verringert Anzahl der Korrekturschleifen

Im Werkzeug- und Formenbau wird die Qualität der Endprodukte in hohem Maße durch handwerkliche Fertigkeiten und das Wissen der Belegschaft bestimmt. Da die Kunden perfekte Oberflächen und möglichst kurze Zykluszeiten erwarten, ist eine extrem hohe Genauigkeit der Werkzeuge erforderlich; und trotzdem werden am Ende der Herstellungskette häufig kostenintensive und zeitaufwendige Korrekturschleifen nötig. An dieser Stelle im Prozess verbirgt sich ein vielversprechender Ansatzpunkt hin zu mehr Digitalisierung und Automatisierung: Es gilt, den Qualitätsgedanken sowie das handwerkliche Fertigungswissen der Mitarbeiter bereits bei der Konstruktion digital einzubringen. Denn: prozesssicher und automatisiert gefertigte Teile können nur so gut sein wie ihre intelligenten und qualitativ hochwertigen CAD-Daten.

Auf dieser Grundlage erleichtert die Einrichtung von Standards die Arbeit: Die Strategie für ein optimal bearbeitetes Werkzeug muss nur einmalig entwickelt werden, lässt sich als Schablone speichern und kann später immer wieder auf ähnliche Bauteile angewendet werden. Auf Basis der in den Prozessbibliotheken hinterlegten Schablonen, Standards und des digitalisierten Methodenwissens entstehen die Fräsprogramme zunehmend automatisiert. Vorgänger- sowie Nachfolgeabläufe können zu einem durchgängigen System verknüpft werden. Dadurch, dass alle relevanten Informationen für jeden zugänglich sind, gehen Nachfragen und Fehler zurück. Das Ergebnis: Die Anzahl der Korrekturschleifen schrumpft, der Prozess beschleunigt sich und bei alldem kann das Unternehmen dennoch durchgängig die höchst mögliche Qualität bieten.

Digitalisierung der Bauteilaufbereitung: Auf Basis der in den Prozessbibliotheken hinterlegten Schablonen, Standards und des Methodenwissens entstehen die Fräsprogramme zunehmend automatisiert.

Foto: Tebis

Grundvoraussetzung für den Erfolg: im Werkzeugbau zukunftsfähig ausbilden

Sich ändernde Arbeitsweisen und das Entstehen neuer Strukturen machen generell ein Umdenken erforderlich; vor allem hinsichtlich der klassischen beruflichen Biografie in der Fertigung. Waren bisher die Berufsbilder eines Werkzeugmachers, eines Schleifers oder Zerspaners eindeutig zugeschnitten, verwässern diese mit zunehmender Digitalisierung. Es sind Allround-Experten gefragt, die Prozessschritte kombinieren und eigeninitiativ durchführen. In einem digitalisierten Unternehmen finden leistungsstarke Simulationstechnologien für eine automatisierte, mannlose Fertigung Anwendung.

Auf die Fachkräfte der Fertigung 4.0 warten erhöhte Anforderungen in einem veränderten Tätigkeitsfeld, darauf muss die Branche reagieren. Jetzt sind insbesondere Ausbildungsstätten verpflichtet, passende und attraktive Aus- und Weiterbildungsangebote zu schaffen. So breitet sich die Digitalisierung nach und nach in allen Feldern der deutschen Wirtschaft aus und etabliert zunehmend.

Eine eigenständige Consulting-Unit hat sich darauf spezialisiert, mittelständischen Werkzeug -, Modell- und Formenbau-Unternehmen gezielte Unterstützung zu bieten.

Foto: Tebis

Am Bereich der Fertigung wird deutlich, dass jeder die digitale Transformation für sich interpretieren kann, jedoch muss der Weg dahin gemeinsam geplant und gegangen werden. Damit wird Digitalisierung der alles verbindende Rahmen, in dem jedes Fertigungsunternehmen seinen Platz findet.

Diese Themen könnten für Fertigungsbetriebe auch interessant sein:

Virtuelle Inbetriebnahme „Digitaler Zwillinge“

Sicherer Datentransfer dank Blockchain-Technologie

Preisentwicklungen im Werkzeugbau vorhersagen

Aufruf zur Mitarbeit: Additive Manufacturing im Werkzeugbau

Jens Lüdtke, Diplom Ingenieur (Maschinenbau), ist Leiter Consulting bei der Tebis AG in Martinsried. Außerdem ist er Vorstand und Mitbegründer des „Marktspiegel-Werkzeugbau“, Leiter des VDWF-Arbeitskreises „4.0 im Werkzeugbau“ und Dozent an Hochschulen zum Themenspektrum Industrielle Einzelteilfertigung und Digitalisierung. Er verbindet das theoretische Know-how aus seiner Ausbildung im strategischen Management mit dem fachlichen Wissen als gelernter Industriemechaniker und Entwicklungsingenieur im Bereich Spritzguss.