Wie sich die Produktion durch Digitalisierung optimieren lässt

Den Anforderungen des Marktes und dessen Volatilität zu genügen, stellt für Fertigungsunternehmen eine beträchtliche Herausforderung dar. Für Abhilfe sorgt – neben dem in der Regel gängigen ERP-System – ein zeitgemäßes, unterlagertes Manufacturing Execution System (MES).

Für die Feinplanung ihrer komplexen Fertigungsprozesse müssen Unternehmen zunehmend neue Wege einschlagen: Neben dem bereits vorhandenen ERP-System benötigen sie zusätzlich ein MES (Manufacturing Execution System). Grafik: Pixabay

In der Fertigungsindustrie wächst der Druck auf die Unternehmen. Die Kunden erwarten vermehrt, dass Produkte schneller auf dem Markt eingeführt werden und die Preise sinken – das alles jedoch ohne Qualitätseinbußen und selbstverständlich unter Einhaltung strenger gesetzlicher Vorgaben. Die Aufgabe ist komplex – denn insbesondere die industrielle Produktion benötigt eine präzise Organisation aller Abläufe und eines übergreifenden Informationsflusses. Viele Unternehmen setzen dabei bisher ausschließlich ERP (Enterprise-Resource-Planning)-Lösungen ein. Allerdings stoßen diese schnell an ihre Grenzen, wenn sie beispielsweise Daten mit hoher Informationsdichte verarbeiten oder die Produktion in großer Tiefe feinplanen sollen. Daher schlagen Unternehmen zunehmend neue Wege ein und arbeiten neben ihrem ERP mit einem MES.

Verlässliche Produktion ist das „A und O“

In Produktion und Fertigung von Industrie-Unternehmen sind präzise geplante Prozesse und durchgehende Informationsflüsse unerlässlich. Die komplexen Vorgänge unterliegen der Einhaltung von Qualitäts- und Auftragsvorgaben; außerdem müssen Fertigungsparameter kunden- und branchenbezogen rückverfolgbar sein.

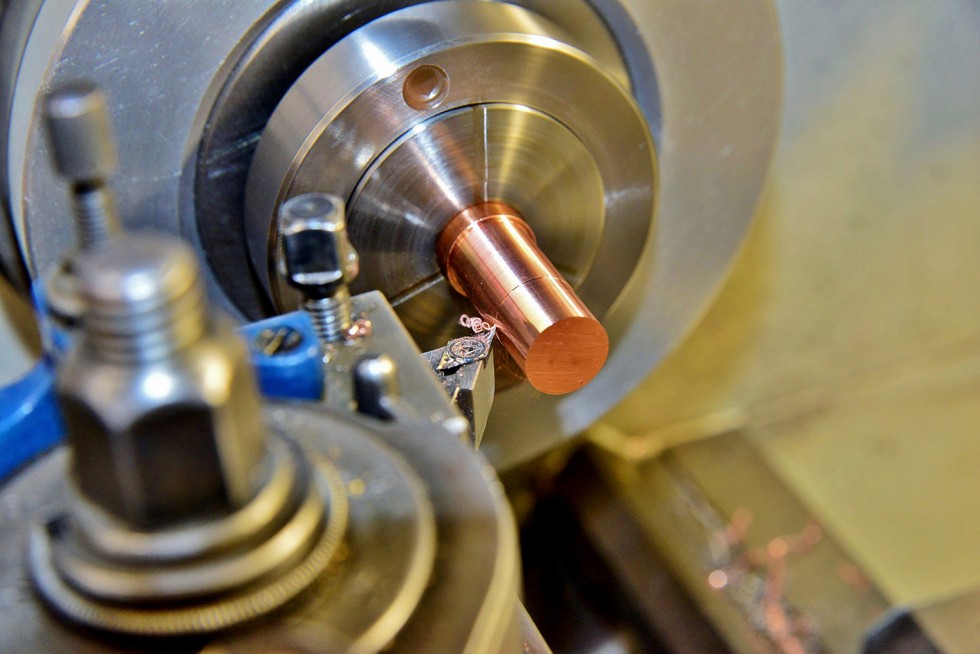

Industrielle Fertigungsprozesse für volatile Märkte benötigen eine präzise Organisation aller Abläufe und einen übergreifenden Informationsfluss.

Foto: Pixabay

Auch die fortschreitende Individualisierung aufgrund der Kundenanforderungen muss das Fertigungsmanagement berücksichtigen. Fertigende Unternehmen befinden sich also in einem Spannungsfeld, in dem sie zwingend Systeme benötigen, die die Komplexität an Anforderungen, Verfügbarkeiten und Auslastungen abzubilden imstande sind. Gleichermaßen sollen sie Wege zur bestmöglichen Umsetzung der Prozesse finden.

ERP-Systeme alleine erfüllen die Anforderungen nicht

Nicht selten arbeiten Unternehmen an dieser Stelle noch immer mit reinen ERP-Systemen – sie allein können jedoch die erforderliche Funktions-Komplexität nicht abdecken. Zudem weisen sie Ineffizienzen hinsichtlich der Verarbeitung und Verbindung großer Datenmengen auf. Diese Umstände und das Fehlen passender Schnittstellen führen oft dazu, dass eine direkte Anbindung von Maschinen nicht oder nicht effizient umsetzbar ist. Denn ERP-Systeme verfügen heute häufig immer noch über einen monolithischen Aufbau, was sie nur wenig flexibel in Sachen Aufnahme und Verarbeitung operativer Daten auf dem Shopfloor macht. Negative Konsequenzen zeigen sich dann in Form der fehlenden Möglichkeit zur Verarbeitung produktionsrelevanter Daten, was in der Regel eine geringe Transparenz und eine eingeschränkte Plan- und Steuerbarkeit von Produktionssystemen zur Folge hat.

MES-Systeme stattdessen können bei diesen Anforderungen gezielt Abhilfe leisten. Ein MES hilft Betrieben dabei, ihre Produktion zu verbessern, und erschließt darüber hinaus parallel auch neue Optimierungspotenziale. Denn die Lösung sorgt aufgrund ihrer Komplexität und Koppelbarkeit mit unterschiedlichen Systemen und Ebenen im Gegensatz zu einem reinen ERP-System dafür, dass vor allem der Datenfluss optimiert wird.

Die Funktions-Komplexität nimmt weiter zu. ERP-Systeme haben den Nachteil, dass sie wenig flexibel hinsichtlich der Aufnahme und Verarbeitung operativer Daten auf dem Shopfloor sind. Grafik: Pixabay

Übergreifendes Instrument für alle produktionsbezogenen Abläufe

Für gewöhnlich sind MES-Systeme modular strukturiert und bieten eine Vielzahl an Funktionalitäten für operative Bereiche. In zahlreichen dieser Systeme stellt aber der Fertigungsauftrag ein zentrales Objekt dar. Dieser ermöglicht es, die Daten zum Auftrag zu erfassen sowie die Produktion zu planen und feinzusteuern – oder auch die Qualitätssicherung umzusetzen. Daneben ist in einem MES in der Regel ein Modell der Betriebsmittel hinterlegt. Darüber wird es möglich, diese zu managen, die in den Maschinen erzeugten Daten aufzuzeichnen sowie die Instandhaltung zu organisieren. Mittels Echtzeitanbindung kann ein MES zudem nach Bedarf aktiv in Fertigungsprozesse eingreifen, um diese zu steuern. Dazu stehen Funktionalitäten wie eine anwendungsgerechte Werkerführung, die Personaleinsatzplanung oder das Energiedatenmanagement zur Verfügung.

Die direkte Anbindung an Systeme der Prozessautomatisierung führt schließlich dazu, dass die gesamte Wertschöpfungskette digitalisiert wird. Die Produktivität des Fertigungsunternehmens steigt, indem das MES Transparenz über die Produktionsdaten herstellt und diese zu Kennzahlen verdichtet. Das Unternehmen kann also sowohl seine Prozess- als auch seine Produktqualität erhöhen und dadurch langfristig seine Wettbewerbsfähigkeit sichern.

MES-Systeme gestatten es, die Daten zu einem Auftrag zu erfassen sowie die Produktion zu planen und feinzusteuern.

Foto: Pixabay

MES mit Unterstützung von Fachleuten implementieren

Ein MES-System nachhaltig einzuführen, ist ein komplexes Vorhaben, das ein hohes Maß an übergreifendem Wissen erfordert. Hierunter fallen zum einen Kenntnisse über die Produktionsprozesse und Optimierungspotenziale im Unternehmen, Informationstechnik(IT)- und Systemkenntnisse sowie das Wissen über MES-Lösungen für einen ganzheitlichen Informationsfluss in Unternehmen.

Externe Experten als Berater für die Einführung von MES-Systemen hinzuzuziehen, ist insbesondere durch deren Erfahrung am Markt und aufgrund ihres übergreifenden Verständnisses über die Struktur von IT-Systemarchitekturen sinnvoll. Teil einer MES-Beratung ist daher die Sicherstellung von Schnittstellen und Verbindungen der Systeme, sodass auf allen Ebenen ein fehlerfreier Datenfluss gewährleistet ist. Dies betrifft zum Beispiel den Datenfluss vom MES ins überlagerte ERP-System oder in zusätzliche Qualitätsmanagement- oder Lagerverwaltungssysteme. Die Erfassung eines solchen Gesamtdatenmodells, der einen Informationsfluss vom Einkauf bis zur Belieferung der Kunden umfasst, stellt Unternehmen allein vor eine beträchtliche Herausforderung. Diese Komplexität zu berücksichtigen – und außerdem das Ziel einer einmaligen nachhaltigen Implementierung – erfordern größte Präzision.

Vom Entwurf über die Auswahl bis zur Einführung

Mit einem spezialisierten Partnerunternehmen wie Protema gelingt es, von der Konzepterstellung über die MES-Auswahl bis zur -Einführung in einem zielorientierten ganzheitlichen Vorgehen auch kleinste Faktoren zu beachten. Damit Auswahl und Installation des geeigneten Systems zum Erfolg führen, berücksichtigt der Partner zugleich die individuellen Prozesse im Unternehmen und die Anforderungen aus der Marktsituation. Dies geschieht im Rahmen von MES-Beratung und -Analyse, sodass auch ein Lastenheft entstehen kann. Für die Komponentenauswahl und das Vorantreiben des Digitalisierungsprozesses sind daher sowohl fundiertes Wissen über die Branche des Unternehmens als auch tiefes Know-how der verfügbaren Softwarelösungen von größter Bedeutung.

In der Regel hält ein Unternehmen diese Expertise selbst nicht vor. Es ist insbesondere in solchen Fällen auf externe Unterstützung angewiesen. Roll-out-Konzepte für die Einführung einer neuen MES-Lösung – im Falle bspw. global agierender Unternehmen – sollten schließlich standortübergreifend angelegt sein. So wird sichergestellt, dass die in einem Werk erarbeitete Optimierung auch problemlos auf andere Standorte übertragen werden kann. Schulungen der Mitarbeiter begleiten dies flankierend, sodass sie die eingeführte Lösung zu bedienen erlernen.

Fazit des Spezialisten

Eine effiziente Fertigungssteuerung gelingt durch die Nutzung eines individuell für das jeweilige Unternehmen ausgewählten MES-Systems. Um dem Einzug der Digitalisierung in die industrielle Produktion stets standzuhalten, empfiehlt sich eine von Experten begleitete, etappenweise vorgenommene Implementierung der Lösung. Dabei werden auch das Gesamtkonzept und die Unternehmensorganisation berücksichtigt. Infolgedessen lässt sich für jeden Fertigungstyp ein individuelles MES einführen, das für einen effizienteren Informationsfluss sorgt. Die daraus resultierende Planungs- und Fertigungsoptimierung leistet zudem einen bedeutenden Beitrag, um den Anschluss an die Digitale Transformation und Industrie 4.0 zu finden. Indem ein MES die Fertigungsprozesse transparenter organisiert, bewältigen Fertigungsunternehmen den Sprung, um auf dem Markt konkurrenzfähig zu bleiben.

Das könnte Sie auch interessieren:

Moderne MES-Lösungen bieten Zukunftssicherheit im Maschinenbau

Optimierte Planungsabläufe als Erfolgsfaktor im Druckmaschinenbau

Dr. Michael Leupold ist Abteilungsleiter Enterprise Resource Planning & IT-Concepts bei der Protema Unternehmensberatung GmbH in Stuttgart. Foto: Protema