Wie sich Industrie 4.0 in wenigen Schritten eigenständig einführen lässt

Eine universell einsetzbare Software bietet produzierenden Unternehmen die Chance, sämtliche auf dem Shopfloor genutzten Bestandssysteme und -protokolle miteinander zu verbinden. Auf der Hannover Messe ist die Lösung in der Technologiehalle 2 zu sehen.

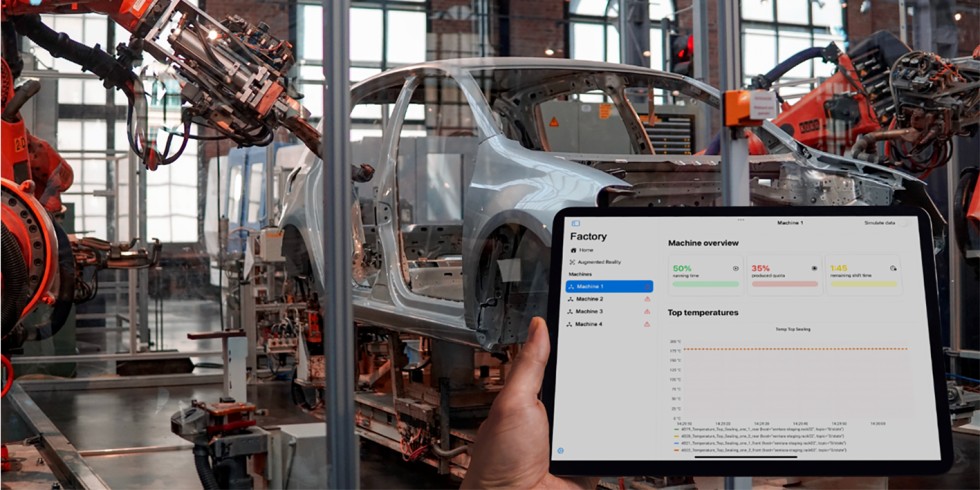

Mit der neuen Integrationsplattform ist es möglich, bestehende Fabriken mit alten Maschinen und Steuerungen auf einfache Weise direkt in das Zeitalter von Industrie 4.0 zu überführen.

Foto: Embedded Ocean

Das Münchner IIoT-Unternehmen Embedded Ocean verkündet den Release seiner software-definierten Industrie-Integrationsplattform „Xentara“. Diese ist beliebig skalierbar und durch Erweiterungen, sogenannte Skills, modular erweiterbar, um mit den Anforderungen der Anwender mitzuwachsen. Die Plattform bietet Unternehmen damit einen „niederschwelligen“ Einstieg in intelligente, datengetriebene Produktionsprozesse – von einzelnen smarten Maschinen bis zur selbst optimierenden „Smart Factory“. Die Software kann auf Xentara.io bezogen und in wenigen Schritten vor Ort implementiert werden. Außerdem lässt sie sich beliebig mit neuen Technologien und Standards zu ergänzen.

Bereits in ersten Praxiseinsätzen bewährt

Dem Release ging eine halbjährige Pilotphase voraus. In dieser Zeit wurde die Plattform bei ausgewählten Pilotkunden im laufenden Produktionsbetrieb getestet. Nach Abschluss dieser Tests gibt das Unternehmen nun den Startschuss für den offiziellen Release.

Auf der Hannover Messe vom 30. Mai bis zum 2. Juni 2022 wird das neue System der Öffentlichkeit vorgestellt – und es wird sicherlich eines der Highlights bei den „Digital Ecosystems“ sein. Dieser Ausstellungsbereich bildet auf der Messe den gesamten digitalen Wertschöpfungsbereich der produzierenden Industrie ab. Es werden IT-Lösungen und Anwendungen gezeigt, die im Unternehmen die digitale Transformation voranbringen. Besucher werden in die Lage versetzt, herauszufinden, was ihre Produktion leisten kann, wenn die Verantwortlichen, ihre Mitarbeiter und natürlich die Maschinen digitaler arbeiten und produzieren.

Eine universelle Plattform für die smarte Industrie

Mit der neuen Lösung wollen die Entwickler ein bekanntes Problem lösen: Jede Maschine erzeugt schon heute Unmengen an Daten, die aber oft entweder ungenutzt bleiben oder von externen Cloud-Diensten ausgewertet werden. Erkenntnisse aus diesen Daten stehen so erst zeitverzögert zur Verfügung – zu spät, um auf einen möglichen Verschleißfall oder einen Produktionsfehler zu reagieren. Xentara löst dieses Problem mit einem Kern-Feature: der sogenannten „deterministischen Datenübertragung“ zwischen Systemen. Durch diese können beispielsweise Daten zur Qualitätsprüfung bereits während der laufenden Fertigung in Echtzeit analysiert werden. Daraus gewonnene Erkenntnisse lassen sich ohne Unterbrechung in den aktiven Produktionsprozess zurückspielen, um diesen laufend zu optimieren. Bewegt sich ein Wert etwa in Richtung seiner Toleranzgrenzen, wird dieser Trend erkannt und entsprechend korrigiert, noch bevor die Grenze überschritten wird. Dadurch ergeben sich ganz neue Möglichkeiten zur Maschinen- und Produktionssteuerung sowie -optimierung.

Verschleißdaten nutzen, Ressourcen optimieren

Um bevorstehende Maschinenausfälle frühzeitig zu erkennen und zu verhindern, werden Verschleißdaten direkt in der Fertigung erfasst und ausgewertet. Prognosen über Verbrauchs- und Effizienzdaten werden an übergeordnete IT-Infrastrukturen wie ERP, MES, etc. weitergeleitet, um eine wirtschaftlichere Nutzung von Ressourcen zu ermöglichen. So ebnet das System nicht nur den Weg hin zur intelligenten Maschine, sondern schlussendlich zur sich ständig selbst optimierenden „autonomen Fabrik“.

„Der Kern von Industrie 4.0 liegt darin, möglichst alle bestehenden Technologien zusammenzuführen, zu vereinheitlichen und Produktionsumgebungen dadurch fit für das digitale Zeitalter zu machen“, betont Philipp Kirschenhofer, einer der Gründer und Geschäftsführer von Embedded Ocean. „Stattdessen sehen wir heute einen unübersichtlichen Flickenteppich, auf dem jeder Anbieter mit einer eigenen Insellösung antritt. Es gibt einen eindeutigen Bedarf für eine universelle Integrationsplattform, die Türen in alle Richtungen öffnet, statt sie aufgrund marktstrategischer Entscheidungen zu verschließen.“ „Alle sind sich einig, dass Daten wertvoll sind,“ ergänzt Mitgründer Michael Schwarz. „Aber dieser Wert geht verloren, wenn die Daten nicht schnell und effizient ausgewertet werden.“

Brownfield-Produktionsumgebungen zukunftssicher modernisieren

Geboten werden offene Schnittstellen, die es möglich machen, nahezu unbegrenzte Konnektoren und Anwendungen – von einfachen analogen oder digitalen Ein- und Ausgängen bis zur kompletten Maschinensteuerung – zu integrieren. So ist es möglich, bestehende Fabriken mit alten Maschinen und Steuerungen (sogenanntes Brownfield) auf einfache Weise direkt in das Zeitalter von Industrie 4.0 zu überführen. Bestandsanlagen lassen sich nahtlos mit zusätzlichen Sensoren und weiteren Maschinen verbinden und ein gemeinsamer Datenpool zur intelligenten Echtzeit-Analyse aufbauen. Dadurch wird die Digitalisierung von Maschinen und Fabriken einfacher als je zuvor. Ebenso einfach können verschiedenste Zusatzfunktionen, auch von Drittanbietern, in der Plattform nachgeladen werden. Diese reichen von simplen Datenanalyse-Tools bis zu lokalen Machine-Learning-Algorithmen oder kompletten Steuerungsprogrammen, die teure, proprietäre Lösungen vollständig ersetzbar machen.

Durch die Skalierbarkeit der Plattform kann Xentara – einschließlich eingebundener Skills – sowohl direkt in der einzelnen Maschine (z. B. auf kleinen, ARM-basierten Industrie-PCs) als auch auf übergeordneten Rechensystemen innerhalb der Fabrik laufen. So kann die Funktionalität von Clouddiensten „On-premise“, also vor Ort in der Fertigungshalle, oder innerhalb des eigenen Firmennetzwerkes, abgebildet werden. Ist eine Cloud bereits fester Bestandteil der eigenen Industrie 4.0-Strategie, dient die Lösung als intelligenter Kommunikationskanal, der für eine flüssige Datenübertragung vom einzelnen Sensor bis zum externen Dienstleister sorgt. Ebenso ist es möglich, nur zeitkritische oder sensitive Daten ausschließlich direkt vor Ort zu verarbeiten und alles andere wie gewohnt an die Cloud zu senden.

Industrie 4.0 schnell und einfach ausrollen

Für Unternehmen, die sich an das Thema Digitalisierung erst langsam herantasten wollen, hat der Anbieter ebenfalls spezielle Lösungen in Portfolio. Zum Beispiel kann ein von der Firma geliefertes externes System über einen vorhandenen Feldbus an die bestehende Maschine angeschlossen werden. Werte werden dann im laufenden Betrieb aus der Maschine ausgelesen, ohne die Steuerung zu beeinflussen. Gerade für zeitkritische Steuerungen ist diese Vorgehensweise unabdingbar, da keine Latenzen durch Umleitung von Signalen entstehen dürfen. Zusätzliche Daten können durch autarke Smart-Sensoren erfasst werden, die an den zu überwachenden Maschinenteilen angebracht werden. Die Informationen werden im externen System ausgewertet. So stehen in Echtzeit wertvolle Erkenntnisse für Wartung und Produktionsplanung zur Verfügung, ohne in laufende Prozesse einzugreifen.

Solche Pilotprojekte können gerade in der klassischen Industrie, die dem Thema Digitalisierung noch sehr vorsichtig gegenübersteht, der erste Schritt auf dem Weg zu Industrie 4.0 sein. „Wir machen das überaus komplexe und umfangreiche Thema ‚Digitalisierung‘ einfach umsetzbar, indem wir die Intelligenz von AI & Cloud endlich auf transparente, greifbare Weise direkt herunter an die einzelne Maschine bringen“ kommentiert folgerichtig Tobias Schneider, Marketing- und Produktmanager bei Embedded Ocean.

Die Embedded Ocean GmbH ist ein Software- und Lösungsanbieter mit Sitz in Unterhaching bei München, der die vierte industrielle Revolution mit seiner Integrationsplattform vorantreiben möchte. Der Fokus liegt dabei auf dem verteilten Datenaustausch in „echter“ Echtzeit für die industrielle Zukunft in Produktion, Maschinen- und Anlagenbau, Fahrzeugarchitekturen sowie industriellen Testsystemen. Die Gründer verfügen über jahrzehntelange Erfahrung in Industrie und Kommunikation sowie dem produzierenden Gewerbe und der Automobilindustrie.

Hannover Messe: Halle 2, Stand A 52

Das könnte Sie auch interessieren:

Beste digitale Lösungen der Fertigungsindustrie ausgezeichnet