Additiv gefertigte Komponenten mittels Nassstrahltechnik optimieren

Die additive Fertigung erobert sich immer mehr Anwendungsgebiete. Sie stellt Unternehmen aber auch vor neue Herausforderungen, insbesondere im Bereich der Nachbearbeitung.

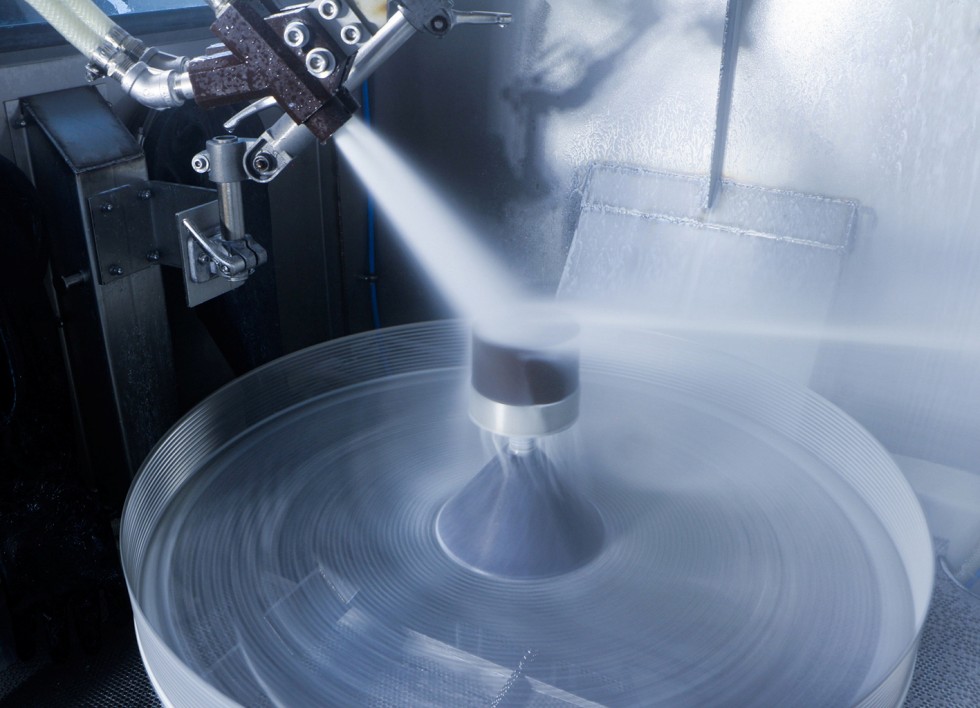

Beim Nassstrahlen wird ein Wasser/Strahlmittelgemisch zu einer Strahlpistole gepumpt, durch Druckluft beschleunigt und auf die Werkstücke geschleudert. Die Aufprallenergie erzeugt den gewünschten Effekt - sei es eine Reinigung, Oberflächenglättung oder Vorbereitung für das Beschichten.

Foto: Rösler

Additive Manufacturing (AM) eröffnet bezüglich der raschen Fertigung von komplexen Komponenten ungeahnte Möglichkeiten. Der Nachteil bisher: Die damit hergestellten Bauteile haben Defizite in Bezug auf die Oberflächenqualität und teilweise auch bei den inneren Strukturen. Zumindest im Bereich der Nachbearbeitung wird jetzt eine innovative Lösung in den Fokus gerückt: Ein bislang noch wenig betrachtetes Verfahren ist hier die Nassstrahltechnik. Das an sich eher „konventionelle“ Verfahren bietet zahlreiche Vorteile.

Einsatzmöglichkeiten von AM-Teilen nehmen permanent zu

Die additive Fertigung, eine Bezeichnung für den industriellen 3D Druck, hat in den letzten Jahren die Welt der konventionellen Herstellungsmethoden kräftig „durcheinander gewirbelt“. Sie hat sich inzwischen als industrielle Fertigungstechnologie im Markt etabliert. Verbesserte Druckverfahren beschleunigen den Druckprozess erheblich, steigern die Maßhaltigkeit der Produkte und sorgen für reproduzierbare Ergebnisse. Dies verbessert die Produktivität und Wirtschaftlichkeit des Verfahrens.

AM erlaubt die Erzeugung von geometrisch komplizierten und leichtgewichtigen Komponenten mit einer hohen Materialausbeute. Prominente Anwenderbranchen sind die Automobil- und Luftfahrtindustrie, die Medizintechnik und inzwischen auch die Werkzeugindustrie – sowohl im Segment Werkzeugbau als auch für Zerspanwergzeuge. Mit der Technologie lassen sich auch rasch Ersatzteile produzieren, was mit konventionellen Herstellungsmethoden nicht möglich oder sehr teuer wäre. Dadurch können Maschinen oder auch Automobile problemlos repariert werden, ohne sie ersetzen zu müssen. Fertigungen lassen sich dezentralisieren und somit Lieferkettenprobleme mildern.

Nassstrahlen erzeugt glatte und präzise Oberflächen bei guter Reproduzierbarkeit. Die Technik ist dabei nicht nur flexibel einsetzbar, sondern auch besonders wirtschaftlich.

Foto: Rösler

Der Oberflächenoptimierung kommt eine Schlüsselrolle zu

Jedoch gibt es auch noch einige Probleme zu überwinden – zum Beispiel bei der Oberflächenbearbeitung der Rohkomponenten, die aus dem Drucker oder von der Bauplatte kommen. Mittels 3D-Druck hergestellte Kunststoff- oder Metallkomponenten erfordern eine Nachbearbeitung, mit der unter anderem Restpulver und/oder Stützkonstruktionen entfernt werden. Das Hauptproblem ist jedoch die Oberflächenverbesserung. Durch den druckbedingten „Staircasing“-Effekt verfügen die rohen AM-Teile über eine Stufenstruktur. Weiterhin haben sie auch eine sehr raue Oberfläche. Dies beeinträchtigt sowohl den optischen Eindruck, als auch die Funktionalität. Die Oberfläche der Teile muss in entsprechenden Nachbearbeitungsprozessen „verfeinert“ werden.

Da der Anteil der Nachbearbeitungskosten an den Gesamtkosten für das fertige Produkt sehr hoch ist, wird intensiv daran gearbeitet, wirtschaftliche, reproduzierbare und automatisierte Nachbearbeitungssysteme zu entwickeln. Viele Firmen arbeiten an speziellen Lösungen, zum Teil mit eindrucksvollen Ergebnissen. Meist sind die Lösungen jedoch begrenzt auf einzelne Materialien oder Geometrien; und generell sind sie teuer und kompliziert.

Bedeutung der Nassstrahltechnik für die Nachbearbeitung

Aus diesem Grund werden zumeist bestehende Oberflächenbearbeitungsverfahren weiterentwickelt und an die Anforderungen der Nachbearbeitung von 3D-gedruckten Metall- und Kunststoffkomponenten angepasst. Eine Reihe von Technologien, beispielsweise Gleitschleifen, Strahlen, „Shot Peening“ sowie chemische Glättungssysteme, werden schon mit Erfolg eingesetzt.

Vorgestellt wird in diesem Beitrag eine Methode zur Oberflächenverfeinerung von AM Komponenten, die bisher oft vernachlässigt wurde – das Nassstrahlen. Dabei handelt es sich um eine saubere, zuverlässige, reproduzierbare und präzise Technologie, die im Vergleich zu anderen Methoden erheblich bessere Oberflächen erzeugt. Dies ist insbesondere der Fall bei Komponenten, die mit den Verfahren „Direct Metal Laser Sintering“ (DMLS) und „Selective Laser Sintering“ (SLS) hergestellt werden.

Wie funktioniert das Nassstrahlverfahren?

Bei dieser Strahlmethode wird ein Gemisch aus Wasser und Strahlmittel beschleunigt und auf die Werkstückoberfläche geschleudert. Das Nassstrahlen eignet sich besonders für die Bearbeitung von empfindlichen Präzisionsteilen. Das Verfahren arbeitet absolut staubfrei. Weiterhin erlaubt es die Verwendung von sehr feinen Strahlmitteln. Ein großer Vorteil ist, dass das Gemisch die Aufprallenergie dämpft. Strahlmitteleinschlüsse in der Werkstückoberfläche werden komplett verhindert. Am wichtigsten ist jedoch, dass das Nassstrahlen auf AM Komponenten ein bestmögliches Oberflächenfinish erzeugt.

Das Strahlgemisch enthält im Schnitt etwa 10 bis 40 Volumenprozent an Strahlmittel. Dieses Gemisch wird zur Strahlpistole gepumpt, wo es durch Druckluft beschleunigt und auf die Werkstücke geschleudert wird. Die Aufprallenergie des Gemisches erzeugt den gewünschten Effekt – sei es eine Reinigung, Oberflächenglättung, die Vorbereitung für das Beschichten, oder das Erzeugen einer mattierten Oberfläche.

Das Nassstrahlen entfernt Restpulver sowie die Stützkonstruktionen von verschiedenen Kunststoffkomponenten und verfeinert gleichzeitig deren Oberfläche. Mit unterschiedlichen Strahlmitteln wird ein dekoratives oder funktionelles Oberflächenfinish erzielt. Nassstrahlmaschinen können problemlos in automatisierte Fertigungslinien integriert oder als Insellösungen eingesetzt werden.

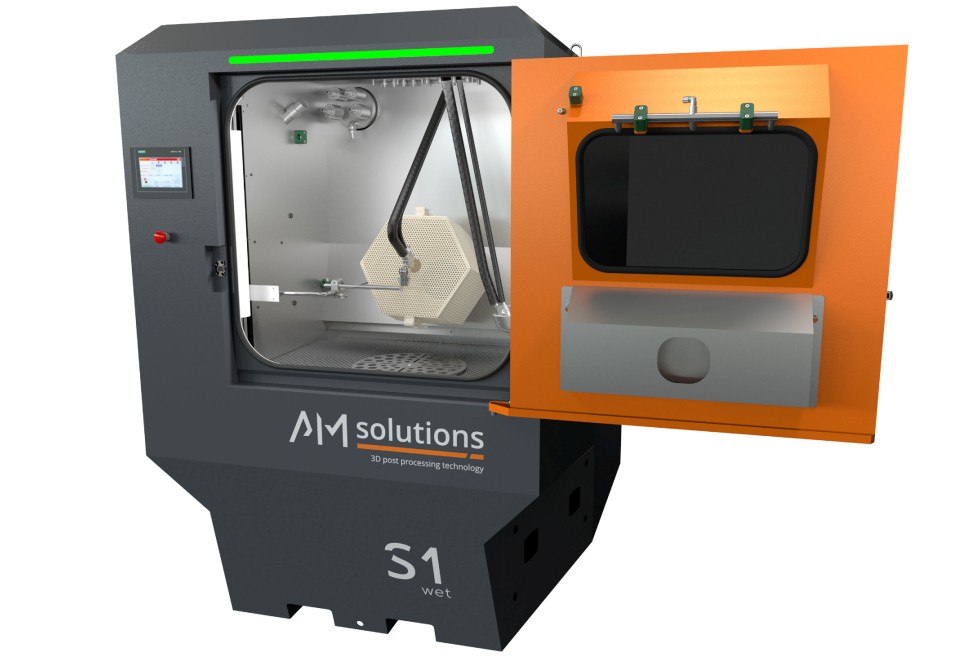

Ob Einzelteil- oder Chargenbearbeitung von Werkstücken aus Metall und Kunststoff: Die Allroundmaschine „S1 Wet“ passt sich mit zahlreichen Ausstattungsvarianten an die jeweiligen Anforderungen, auch von Additive-Manufacturing-Bauteilen, an.

Foto: Rösler

Was sind die Vorteile beim Einsatz „nasser“ Strahlen?

Nassstrahlen erzeugt nicht nur hochwertige Oberflächen, sondern bietet auch eine schonende Bearbeitung. Der Prozess ist absolut staubfrei und verursacht keine elektrostatischen Probleme. Somit müssen keine ATEX-Vorschriften hinsichtlich brennbarer oder explosiver Stäube eingehalten werden. Im Gegensatz zum Trockenstrahlen entstehen auch keine Strahlmitteleinschlüsse, die die Oberflächenqualität beeinträchtigen.

Trockenstrahlen erzeugt eine beträchtliche Menge an Wärme, die in Verbindung mit der hohen Aufprallenergie insbesondere empfindliche Werkstücke verformen kann. Im Gegensatz dazu ist das Nassstrahlen erheblich kühler und schonender – und deshalb ideal für die Nachbearbeitung von empfindlichen, dünnwandigen Komponenten. Im Hinblick auf die Entfernung des Restpulvers von AM-Komponenten entfernt das Nassstrahlen alle an der Oberfläche anhaftenden Fremdstoffe, sogar aus schwer zugänglichen Bereichen wie internen Kanälen (zum Beispiel bei Bohrern oder Werkzeughaltern) und Hinterschneidungen.

Allgemein erzeugt das Nassstrahlen glattere Oberflächen mit einem hohen Grad an Präzision und Reproduzierbarkeit. Das erzeugte Finish ist sehr homogen und sorgt für eine Oberflächenrauigkeit von weit unter 100 Mikrometern (Ra). Im Hinblick auf dekorative Oberflächen erzeugt das Nassstrahlen ein glattes, mattiertes Finish. Durch die Vermeidung von Verformungen werden enge Maßtoleranzen erreicht.

Ein wichtiger Vorteil des Nassstrahlens ist außerdem seine Vielseitigkeit. Durch unterschiedliche Strahlmittelkonzentrationen im Gemisch und die einstellbare Strahlintensität kann eine breite Palette an verschiedenen Materialien und Werkstück Geometrien bearbeitet werden, ohne dass die Form oder Funktionalität der Werkstücke gefährdet wird. Die Strahlmittelkonzentration im Gemisch beträgt bis zu 40 Volumenprozent. Die Ermittlung der optimalen Konzentration macht Musterbearbeitungen erforderlich.

Bestens qualifizierter Anbieter

Nassstrahlmaschinen sollten in der Regel von Lieferanten mit ausreichendem Know-how bezogen werden – eine Möglichkeit dazu bietet AM Solutions – 3D post processing technology. Das Unternehmen bietet eine professionelle Beratung hinsichtlich des am besten geeigneten Nassstrahlverfahrens und garantiert präzise sowie reproduzierbare Bearbeitungsergebnisse.

Keine ATEX-Vorschriften hinsichtlich brennbarer oder explosiver Stäube müssen beachtet werden: Der Nassstrahlprozess ist absolut staubfrei und verursacht keine elektrostatischen Probleme.

Foto: Rösler

Seit über 80 Jahren ist der Mutterkonzern – Rösler Oberflächentechnik aus Untermerzbach – als inhabergeführtes Unternehmen im Bereich der Oberflächenbearbeitung tätig. Der internationale Marktführer bietet ein umfassendes Portfolio an Anlagen, Verfahrensmitteln und Dienstleistungen rund um die Gleitschliff- und Strahltechnik für unterschiedlichste Branchen. Dazu gehört auch eine Auswahl an etwa 15.000 Verfahrensmitteln. Unter der Marke AM Solutions (www.solutions-for-am.com) sind die Lösungen und Dienstleistungen speziell für das Thema 3D-Druck/Additive Fertigung gebündelt.

Besonderheiten beim Nassstrahlen von additiv gefertigten Werkstücken

Das Nassstrahlen ist eine hervorragende Technologie für unterschiedliche Nachbearbeitungsaufgaben. Es reinigt 3D-gedruckte Komponenten durch die Entfernung von Restpulver und reduziert die Oberflächenrauigkeit der Rohteile erheblich, beispielsweise von Ra = 25 Mikrometer auf 1 bis 1,5 Mikrometer. Durch die Homogenisierung der Werkstückoberfläche mittels Nassstrahlen werden nachfolgende Gleitschleifprozesse vereinfacht.

Im Falle von metallischen AM Teilen werden gesinterte Pulverpartikel, auch in schwer erreichbaren Ecken, komplett entfernt. Mit dieser Technologie wird das Problem einer potenziellen Entzündung oder Explosion des Restpulvers nachhaltig verhindert. Die Oberflächen sowohl von metallischen als auch nicht-metallischen Werkstücken lassen sich bearbeiten – sei es reinigen, Restpulverentfernung oder Oberflächenglättung. Mit unterschiedlichen Strahlmitteln und Strahlintensitäten kann praktisch jedes Oberflächenfinish erzielt werden. Das erzielte Strukturfinish garantiert auch eine optimale Haftung diverser eingesetzter Beschichtungsmaterialien.

Fazit: es geht auch preisgünstig

Einige Firmen investieren viel Geld, um maßgeschneiderte Lösungen für die Nachbearbeitung von 3D-gedruckten Komponenten zu entwickeln. Aber die Industrie erkennt immer mehr, dass eine Reihe an traditionellen Methoden zur Oberflächenbearbeitung relativ einfach an die Post-Processing-Anforderungen für AM Komponenten angepasst werden können. Das Nassstrahlen ist eine hervorragende Technologie, um ein hochwertiges, reproduzierbares Oberflächenfinish auf komplexen Werkstücken innerhalb enger Maßtoleranzen zu erzielen. Die Technik ist dabei nicht nur äußerst flexibel einsetzbar, sondern auch sehr wirtschaftlich.

Das könnte Sie auch interessieren:

Trendbarometer: Verdrängt additive die subtraktive Fertigungstechnik?

David Soldan ist Head of AM Solutions – 3D post processing technology, einer Tochtergesellschaft von Rösler Oberflächentechnik. Foto: Rösler