Auszugssicherung für Weldon-Schäfte

Sogar hohe Anzugsmomente und Haltekräfte können bei den verschiedenen Spannfutterarten das Herausziehen des Fräsers beim Schruppen nicht verhindern. Diesem Effekt begegnen die „APC“-Präzisionsspannfutter mit einer Stift-Auszugssicherung.

Dank der Prozesssicherheit der „APC“-Präzisionsspannfutter mit Auszugssicherung können die Taschen der Federplatte nun mit hohem Volumen und deutlich verbesserter Standzeit des Fräsers zerspant werden. Bild: Albrecht

Die patentierten Präzisionsspannfutter APC mit ihren Varianten zum Fräsen, Bohren, Reiben und Gewindeschneiden sind mit Spanndurchmessern von 2 mm bis 32 mm lieferbar. Ein Schneckengetriebe überträgt in Verbindung mit einer Spannhülse und einem flachen Kegelwinkel hohe Spannkräfte. Diese übersteigen die Haltemomente von Schrumpffuttern um das 1,7- bis 2,1-fache. Neben der hohen Steifigkeit und Vibrationsdämpfung überzeugt das Spannfutter durch Rundlaufgenauigkeiten 8 3 µm bei 2,5 x D. Ein einstellbarer Anschlag erlaubt die genaue Längeneinstellung in der Werkzeugaufnahme. Passend für die verschiedenen Bearbeitungszentren und Fräsmaschinen sind die Spannfutter mit Kegelaufnahmen nach DIN 69871, JIS B 6339 (MAS BT), ANSI-CAT, DIN 69893 (HSK), ISO 26623PSC6 sowie ABS-50-Kupplung lieferbar.

Einfach und wirkungsvoll

Eine weitere Verbesserung der Prozesssicherheit bietet die aus einer Spannhülse mit radialer Bohrung und einem zylindrischen Sicherungsstift bestehende Auszugssicherung, Bild 1.

Bild 1. Der radiale Sicherungsstift in der Weldon-Spannfläche verhindert das Herausziehen des Fräsers. Bild: Albrecht

Diese einfache, aber hocheffektive Lösung nutzt die Weldon-Spannflächen (nach DIN 1835-B und DIN 6535-HB) des Fräsers. Anpassungen des Fräserschafts sind nicht erforderlich. Die Anwendung ist einfach: Einführen des Fräsers in die Spannhülse, Stift in die radiale Bohrung einlegen, Schraube zur Längeneinstellung des Fräsers leicht anlegen, Spannhülse mit Fräser in das Futter einschrauben und spannen. Der Zylinderstift sichert jetzt formschlüssig die Lage des Fräsers über die Spannfläche, Bild 2.

Bild 2. Aufbau der APC-Spannhülse mit Auszugssicherung (untere Reihe von links): Längenanschlag, Spannhülse mit radialer Bohrung und Sicherungsstift, Schaftfräser mit Weldon-Spannfläche. Darüber: Splinttreiber zur Demontage und Drehmomentschlüssel zum Einschrauben des Längenanschlags. Bild: Albrecht

Beim Werkzeugwechsel lässt er sich mit Hilfe eines Splinttreibers aus der Bohrung drücken.

Hohe Bearbeitungssicherheit

Die Firma Bielomatik in Neuffen, ein Unternehmen der Leuze Gruppe, stellt beim Schruppfräsen besondere Anforderungen an das Zeitspanvolumen und die Prozesssicherheit. Stefan Kullen, zuständig für die Betriebsmittelverwaltung und Administration CAM, setzt deshalb gegen das Herausziehen Fräser mit seitlicher Spannfläche ein. Dies gilt besonders bei den in Kleinserien anfallenden Federplatten und für das Nutfräsen von Messerwellen – handelt es sich doch dabei um einen finalen Arbeitsgang, der bei nicht befriedigenden Fräsergebnissen zum Verschrotten der im mittleren fünfstelligen Euro-Bereich liegenden Teile führt. Zur Verbesserung der Produktionssicherheit testete er deshalb mit seinen vorhandenen Schaftfräsern verschiedene Werkzeugspannungen, darunter die APC-Spannfutter mit mechanischer Auszugssicherung von Albrecht Präzision.

Vor der Entscheidung, Schrumpffutter oder mechanische Präzisionsspannfutter APC zu verwenden, betrachtete das Team um Kullen besonders deren Einflüsse auf Werkzeugstandzeit, Zeitspanvolumen und damit auch auf die Kosten je Messerwelle und Federplatte. Erste Orientierungshilfen lieferten die in der Entwicklungsphase bei Albrecht ermittelten Praxiswerte beim Zerspanen von Platten aus 42CrMo4. Gearbeitet wurde mit einem Schaftfräser 16 mm Ø und folgenden Schnittwerten: Schnittgeschwindigkeit vc = 180 m/min, Drehzahl n = 3581 min-1, Vorschub f = 0,4 mm/U, Vorschubgeschwindigkeit vf = 1432 mm/min, Eingriffsbreite ae = 16 mm. Nach mehreren Versuchen mit steigender axialer Schnitttiefe ap brach der Fräser bei einer Zustellung von 24 mm ab. Axiale Bewegungen des Fräsers waren nicht feststellbar. Die gewohnten positiven Eigenschaften der APC-Futter wie Dämpfung und Rundlaufgenauigkeit blieben erhalten.

Praxiserfahrungen mit verschiedenen Spannfuttern

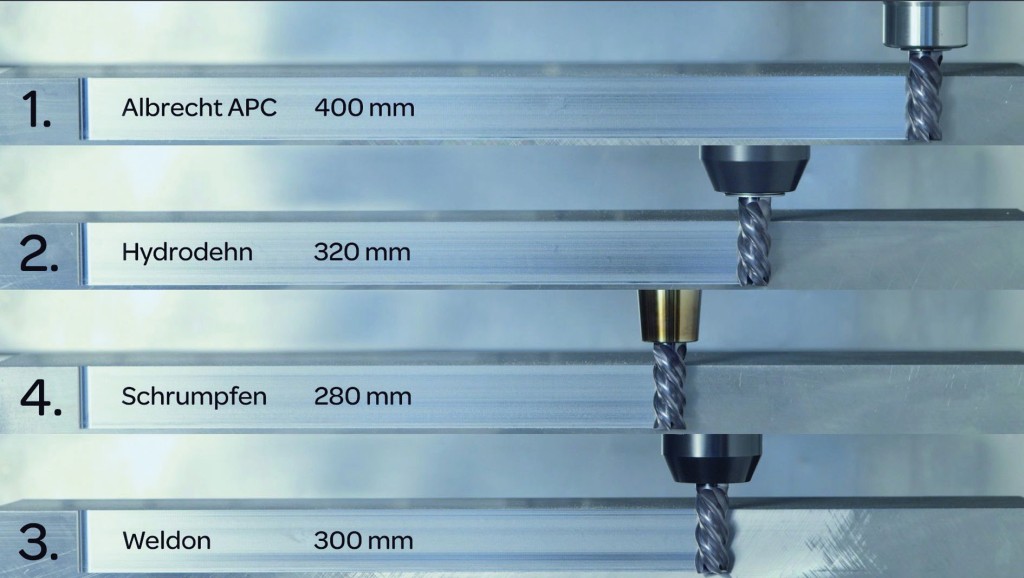

Die Erkenntnisse bestätigten sich durch weitere Bewertungen von Anwendern. Albrecht fasste nach deren Aussagen das Verhalten von Weldon-, Schrumpf-, Hydrodehn- und APC-Spannfuttern beispielhaft beim Besäumen einer Werkstoffplatte aus CK45 zusammen. Besondere Beachtung galt dem Zeitspanvolumen und der Fräserabnutzung. Bei gleichen Schnittparametern erreichte der Vollhartmetall-Fräser (Nenndurchmesser 16 mm, Z = 4) im Schrumpffutter ein Zeitspanvolumen von 100 %. Diesen Wert übertraf das Weldon-Futter um 7 %, das Hydrodehnspannfutter um 14 % und das APC-Futter um 43 %. Bei Betrachtung der Schneidkanten und Spanflächen ergab sich folgendes Bild: Der Fräser im Weldon-Futter nützte sich einseitig stark ab und war nicht mehr verwertbar. Auch das Werkzeug im Schrumpffutter musste wegen starker Ausbrüche ausgewechselt werden. Die beim Fräser im Hydrodehnspannfutter auftretenden Mikroausbrüche erlaubten einen weiteren Einsatz unter reduzierten Schnittbedingungen. Bedenkenlos weiter zu verwenden war das im APC-Futter gespannte Werkzeug mit minimalen Verrundungen, Bild 3.

Bild 4. Zusammengefasste Kundenbewertungen der verschiedenen Spannfutterarten bezüglich des Zeitspanvolumens. Bild: Albrecht

Beispiel: Nuten in Messerwellen

Bei den Bielomatik-Papierschneidemaschinen trennen beim Querschneiden eine rotierende Messerwelle und ein feststehendes Untermesser oder zwei rotierende Messerwellen die Nutzen von der Papierrolle. In die Wellen aus Vergütungsstahl (Länge bis 6000 mm, Durchmesser bis 300 mm) sind am Umfang über die gesamte Länge drei versetzte, leicht gedrallte, 25 – 40 mm tiefe Nuten zu fräsen. Der Nutgrund und die Parallelität in der Länge sind sehr eng toleriert.

Die APC-Spannfutter mussten ihre Zuverlässigkeit an Messerwellen mit 2000 mm – 4000 mm Länge beweisen. Dabei war der Auszug der Fräser unbedingt zu vermeiden, führte doch diese Lageveränderung bei den bisher eingesetzten Schrumpffuttern zu Beschädigungen an den Messerführungen in den Nuten. Infolgedessen kam es – auch wegen der reduzierten Schnittwerte – zu nicht eingeplanten Werkzeugwechseln.

Testobjekt war ein APC-Futter Typ 32, Aufnahme SK 50, Spanndurchmesser 16 mm bis 32 mm, mit folgendem Arbeitsablauf: Schruppen der Nut mit einer Schnitttiefe ap = 15 m, danach Vorschlichten und abschließendes Fertigschlichten. Geschruppt wurde mit einem kordelverzahnten VHM-Fräser, 20 mm Durchmesser, Schnittgeschwindigkeit vc = 145 m/min, Drehzahl n = 2300 min-1, Vorschub f = 0,35 mm/U, Vorschubgeschwindigkeit vf = 800 mm/min, Eingriffsbreite ae = 20 mm. Das Ergebnis: Auch nach mehreren Durchgängen war keine Nullpunktveränderung des Fräsers feststellbar, die Toleranzen an den Nuten wurden eingehalten und die Prozess sicherheit gewährleistet, Bild 4.

Bild 3. Verschleißmerkmale aus Anwender-Versuchen: Weldon-, Schrumpf- und Hydrodehnspannfutter sowie Albrecht-APC-Futter (v.l.n.r.). Bild: Albrecht

Auch beim Fräsen der durchgehenden Taschen in die Federplatten aus säure- und rostbeständigem Werkstoff überzeugte das APC-Futter. Bei den zuvor eingesetzten Schrumpffuttern mussten die Fräser längstens nach drei Federplatten ausgetauscht werden. Nachdem auf das Spannfutter APC 20 mit Aufnahme HSK 63 und Auszugssicherung umgestellt und statt des bisherigen HPC-Fräsers mit drei Schneiden ein gleiches Werkzeug mit vier Schneiden eingesetzt wurde, erreichten die Schruppfräser (16 mm Ø) eine Standmenge von über 20 Federplatten.

Hohe Prozesssicherheit

Stefan Kullen sagt dazu: „Erfreulich ist die höhere Ausbringung. Aber viel entscheidender ist die hohe Prozesssicherheit. Sie lässt die Ausschussquote gegen Null tendieren und erlaubt meinem Team, speziell bei den Federplatten, das kurzfristige Reagieren auf Expressaufträge. Aktuell setzen wir die APC-Futter mit Auszugssicherung auf fünf Bearbeitungszentren ein“. Sein Team arbeitet bereits an neuen Fräsoptimierungen. „Diese Zukunftsvorhaben basieren auf der überzeugenden Prozesssicherheit der APC-Präzisionsspannfutter mit Auszugssicherung. Damit sind wir auf der sicheren Seite und wir können bei der Einheit Maschine-Werkzeug-Spannaufnahme letztere als Unsicherheitsfaktor ausschließen.“

Albrecht Präzision GmbH & Co. KG, Martin Schmideder, Geschäftsführer, Antoniusstr. 25, 73249 Wernau/Neckar, Tel. 07153 / 3006-0, Fax -11, E-Mail: info@albrecht-germany.com, Internet: www.albrecht-germany.com

Wolfgang-D. Schenk betreibt die Agentur Schenk Marketing in Reutlingen.