Den Faktor Wärmegang in der Metallbearbeitung ausschalten

Vom Maschinenbett und Schlitten aus Naturgranit bis hin zu Schleifspindeln aus Invar: Seit drei Jahrzehnten arbeitet ein Schweizer Werkzeugmaschinenbauer konsequent daran, den Wärmegang seiner Schleifmaschinen einzudämmen. Mit ausgeklügelten Karbonspindeln wurde nun das letzte Puzzleteil eingesetzt.

Die in Kooperation mit einem hessischen Start-up entwickelten Karbon-Spindeln sind vor allem für jene Kunden interessant, die besonders hohe Qualitätsanforderungen stellen – und das ab dem ersten Werkstück.

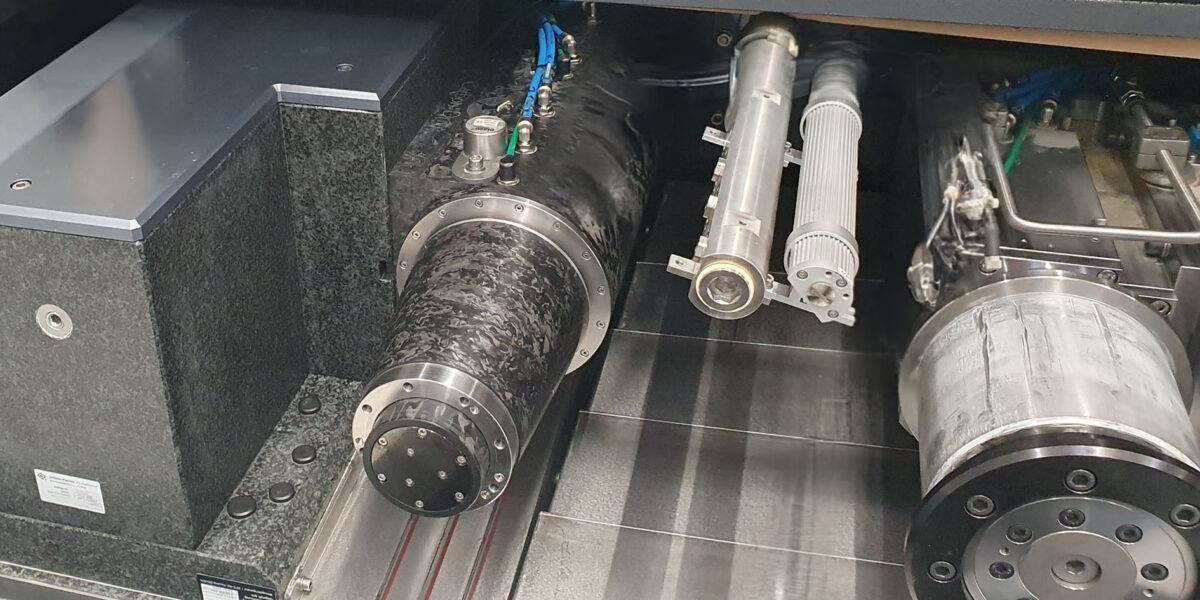

Foto: Tschudin

Das Schleifen wird in aller Regel als letzter Bearbeitungsschritt von metallischen Bauteilen genutzt und soll eine qualitativ hochwertige Oberfläche gewährleisten. Beim Schleifen entsteht jedoch, gerade bei industrieller Anwendung auf CNC-Schleifmaschinen, verfahrensbedingt sehr viel Wärme – mit diversen negativen Folgen.

Werkzeugmaschinen unterliegen im Allgemeinen aufgrund der thermischen Ausdehnungskoeffizienten der verschiedenen Baugruppen und Gestellbauteile im Betrieb einem Wärmegang. Dieser ergibt sich aus der linearen thermischen Dehnung und aus den entstehenden Temperaturdifferenzen. Die Temperaturunterschiede im Gestell der Maschine führen zu ungleichmäßigen Ausdehnungen der diversen Gestellbauteile. Dies bedingt wiederum Ungenauigkeiten bei der Werkstückbearbeitung.

Der Schleifprozess und Möglichkeiten zur Kühlung

Eine poröse Schleifscheibe trägt beim Schleifen mit hoher Umfangsgeschwindigkeit Späne von der Bauteiloberfläche ab. Die durch die Reibung zwischen Schleifscheibe und Bauteil entstehende Wärme stellt eine der zentralen Herausforderungen beim Schleifen dar. Denn sie kann im äußersten Fall zu einer Schädigung des Bauteils und damit zu dessen Ausschuss führen. Bedingt durch „Schleifbrand“, kann das Bauteil möglicherweise seine Belastungsanforderungen nicht mehr erfüllen. Schleifbrand ist eine eine thermische Randzonenschädigung durch Anlass- und Neuhärtungszonen und/oder Mikrorisse, welche die Bauteileigenschaften verändert. Eine Option zur Wärmereduktion ist das Kühlen von Bauteilen mit Kühlschmierstoff (KSS). Hierzu werden entweder Öle oder Emulsionen (Öle, Wasser und Additive) genutzt, um die Reibung zu verringern und die Prozesswärme im KSS zu binden.

Jedoch: KSS stellen immer eine Belastung für Mensch und Umwelt dar und bedeuten darüber hinaus einen großen Kostenfaktor (Anmischen, Prozesskontrolle, ggf. Wiederaufbereitung, Entsorgung…). Deshalb wird an Hochschulen und in der Industrie intensiv an Alternativen beziehungsweise ergänzenden Maßnahmen zur Eindämmung der Wärmeentwicklung geforscht. Und: An dieser Stelle kommen innovative Werkzeugmaschinenbauer „mit ins Spiel“.

Eine Weltneuheit zur AMB in Stuttgart

Die Schweizer Schleifexperten von Tschudin präsentieren an der internationalen Metallbearbeitungs-Fachmesse „AMB“, die vom 10. bis zum 14. September in Stuttgart stattfindet, revolutionäres: eine Schleifmaschine mit perfektem Wärmegang. „Wir arbeiten seit drei Jahrzehnten konsequent daran, den Wärmegang unserer Maschinen auf ein Minimum zu reduzieren. Mit den im Schleifbereich völlig neuen Schleif- und Regelspindeln aus Karbon haben wir nun das letzte ,Puzzleteil‘ eingesetzt. Die ausgestellte spitzenlose Außenrundschleifmaschine ,Cube 350‘ ist die erste Schleifmaschine ohne Wärmegang“, erklärt Urs Tschudin, Gesellschafter Schleifexperten aus Grenchen/CH. Der Name „Karbon“ steht umgangssprachlich für kohlenstofffaserverstärkten Kunststoff (CFK), ein besonders leichter Werkstoff, der vor allem aus Einsätzen im Automobil- oder Flugzeugbau bekannt ist. Carbonfasern sind mikroskopisch kleine, industriell gefertigte Fasern, die so veredelt werden, dass sie nahezu ausschließlich aus Kohlenstoff bestehen. Um sie für diverse Anwendungen nutzbar zu machen, werden 1.000 bis 60.000 Filamente zu einem Multifilamentgarn (Roving) zusammengefasst. Beim Herstellungsprozess eines Bauteil werden die Fasern in eine Kunststoffmatrix, in den meisten Fällen ist dies Epoxidharz, eingebettet und das Composite-Bauteil in der gewünschten Form entsteht.

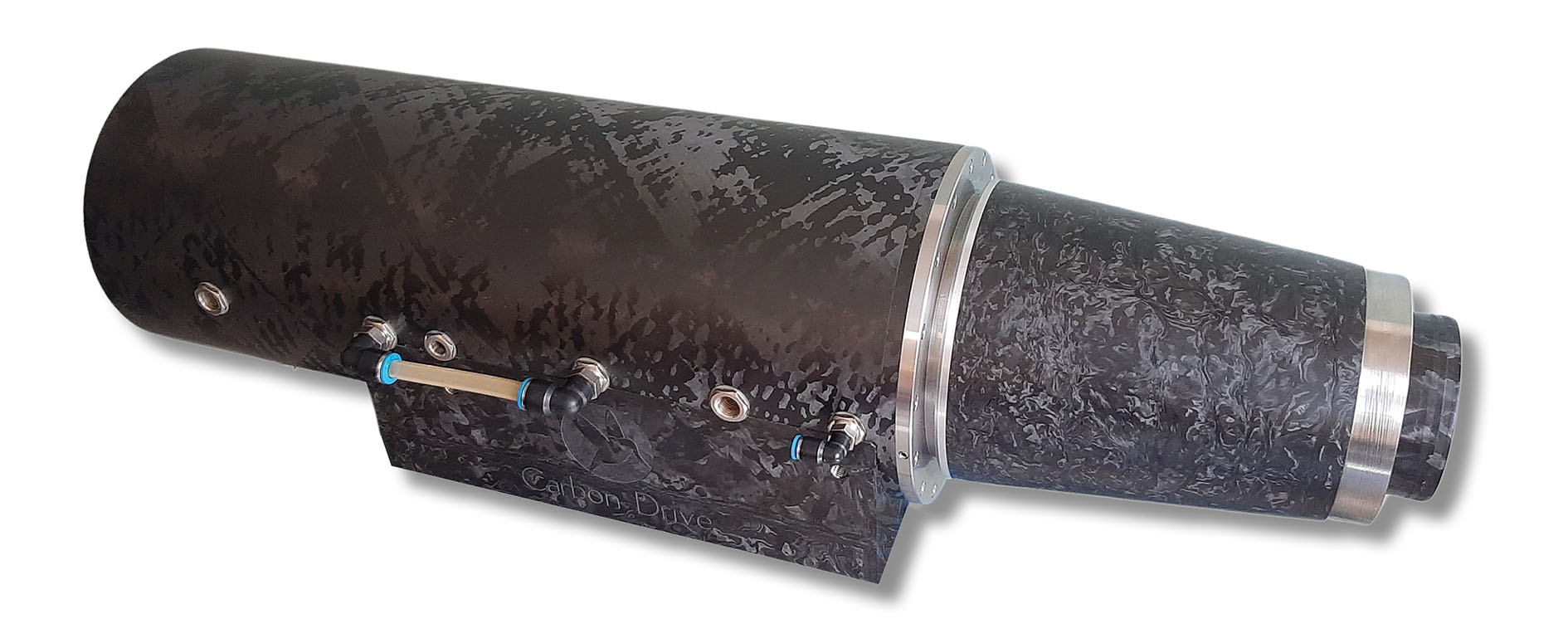

Die innovativen, zum Patent angemeldeten Spindeln wurden in zahlreichen Testreihen auf „Herz und Nieren“ geprüft. Die Faserorientierung ist so konzipiert, dass der Faktor Wärmegang ausgeschaltet und Maßstabilität sowie Abtragsleistung optimiert werden konnten.

Foto: Tschudin

„Mit diesem Spindelkonzept untermauern wir unseren Status als Innovator und bieten unseren Kunden eine neue Dimension von Genauigkeit und Abtragsleistung“, so seine Meinung von Tschudin. Interessenten können sich die Neuheit am Messestand in Halle 5, Stand C11, vorführen lassen.

Woraus resultieren die Vorteile?

Die positiven Perspektiven liegen auf der Hand: Durch das Minimieren des Wärmegangs ist eine Produktion mit gleichbleibend hoher Genauigkeit zu jeder Zeit garantiert. Ein zeitraubendes Warmlaufen der Maschine, zum Beispiel am Montagmorgen nach dem Wochenende, ist nicht mehr nötig. Selbst wenn die Maschine ein Wochenende gestanden hat, kann sie sofort innerhalb einer Maßabweichung von maximal einem Mikrometer produzieren, so die Meinung von Urs Tschudin. Darüber hinaus können auch beim mehrbahnigen Schleifen alle Teile im exakten Maß gefertigt werden – Schleif- und Regelscheibe bleiben parallel, weil eine thermische Verlagerung unterbunden wird. Auf diese Weise ermögliche die Maschine nach Ansicht der Entwickler ein sehr langes autonomes Arbeiten sowie unbemannte Schichten.

„Die hohe Schleifqualität bei voller Schleifspaltbelegung war schon bisher ein Qualitätsmerkmal unserer Maschinen. Mit den Karbonspindeln optimieren wir diesen Aspekt weiter und reizen das Maximum aus“, betont Urs Tschudin. Die Einführung der Karbonspindeln sei nun der finale Schritt in einem jahrzehntelangen Entwicklungsprozess.

Schleif- und Regelspindeln aus Karbon reduzieren den Wärmegang der zur AMB ausgestellten Außenrundschleifmaschine Cube 350 auf ein absolutes Minimum.

Foto: Tschudin

Schon seit 30 Jahren setzt das Unternehmen auf Linearmotoren. Vor mehr als 25 Jahren wurden Maschinenbetten aus massivem Naturgranit eingesetzt, die sich durch ihre große Masse und Trägheit nur extrem langsam erwärmen. In einem weiteren Schritt wurden die Schleifspindelschlitten ebenfalls als Granitblock ausgeführt – die senkrechte Anschlagfläche für die Spindeln führte zu einer drastischen Reduktion des Wärmegangs. Auf einer anderen Maschine des Unternehmens sorgt seit zehn Jahren eine Spindel aus „Invar“ für einen auf zehn Prozent reduzierten Wärmegang. Die Karbonspindeln, auf die Tschudin ein Patent angemeldet hat, haben den Wärmegang nun auf ein absolutes Minimum reduziert.

Erfolgreiche Testphase

Seit mehr als einem halben Jahr werden die in Zusammenarbeit mit der Carbon-Drive GmbH entwickelten Karbonspindeln getestet und angepasst – mit vielversprechenden Ergebnissen: „Wie Materialien auf Wärme reagieren, hat einen großen Einfluss in der Präzisionsfertigung. Die Temperaturbeständigkeit von Kohlenstofffasern ist besonders hoch – Spindeln aus Karbon unterbinden deshalb eine thermische Ausdehnung in der Maschine. Sie sind maßstabiler und haben eine höhere Biegesteifigkeit, wodurch sie höhere Zustellungen fahren können, was wiederum eine höhere Zerspanleistung bedeutet. In einigen Testreihen sind die Karbonspindeln bislang zehn bis 20 Prozent effektiver als Stahlspindeln“, berichtet Nikolas Ernst, Leiter Konstruktion bei Tschudin.

Der Entwicklungspartner stammt aus Hessen

Die im hessischen Weiterstadt ansässige Carbon-Drive GmbH ist ein kompetenter – und im spitzenlosen Schleifbereich sogar exklusiver – Entwicklungs- und Konstruktionspartner für Karbonspindeln. Carbon-Drive ist aus einem Forschungsprojekt an der Technischen Universität Darmstadt hervorgegangen. Co-Gründer und Geschäftsführer Dr.-Ing. Martin Klimach erklärt: „Spindeln aus CFK bringen unterschiedliche Vorteile mit sich, allen voran die minimale Wärmeausdehnung. Je nach Faserart und Faserorientierung können wir Karbonspindeln mit unterschiedlichen Eigenschaften herstellen und so auf Prozessbedürfnisse der Kunden reagieren.“

Im Jahr 2019 trafen sich Urs Tschudin und Martin Klimach an einem Branchenevent. Die Weiterstädter hatten zu diesem Zeitpunkt schon an Frässpindeln aus CFK gearbeitet. Die Idee, Karbonspindeln auch im Schleifbereich zum Einsatz zu bringen, ließ beide Experten nicht mehr los. Gesagt, getan: Ende 2023 war die erste Spindel fertig, seither wird getestet und verfeinert. An der AMB feiert die Innovation nun Weltpremiere. Nikolas Ernst: „Jeder Entwicklungsprozess ist komplex. Die etablierten Hersteller kennen Stahl in- und auswendig, alle Prozesse sind auf Stahl ausgelegt. Wir sind aber davon überzeugt, dass Karbonspindeln aufgrund der physikalischen Eigenschaften einen essenziellen Mehrwert bieten und auch preislich attraktiv sein werden.“

Garant für besondere Ansprüche an die Qualität

Die Tschudin AG, gegründet 1947 – ein international tätiges Technologieunternehmen mit Hauptsitz in Grenchen (Schweiz) – hat sich auf die Entwicklung und Herstellung von spitzenlosen Rundschleifmaschinen für die effiziente Fertigung hochgenauer mechanischer Komponenten spezialisiert. Die mit Karbonspindeln bestückte neue Maschine ist nach Ansicht des Schweizer Geschäftsführers besonders interessant für Fertigungstechnik-Unternehmen, die höchste Ansprüche in Sachen Qualität und Genauigkeit stellen. „Je hochgenauer Teile gefertigt werden müssen, desto interessanter wird die Schleifmaschine mit optimalem Wärmegang. Denn durch die höhere Maßstabilität und bessere Antriebsleistung können wir hier einen echten Mehrwert bieten.“

Die Cube 350 wird in der Standardausführung weiterhin mit Stahlspindeln bestückt. Die Karbonspindeln sind optional verfügbar.

Das könnte Sie auch interessieren:

Werkzeugmaschinen für Höchstpräzision in Lohnarbeit

Maßarbeit in Stahl – wie kommen Schiffsspanten perfekt in Form?