Diamant-Glattwalzwerkzeug pusht die Feinbearbeitung

Mit einem ebenso simplen wie innovativen Diamant-Glattwalzwerkzeug konnte ein Hersteller mechatronischer Komponenten einen bisher aufwendigen Bearbeitungsschritt in der Serienfertigung optimieren. Das Resultat: Trotz eines eingesparten Arbeitsschritts wird die gleichbleibende Qualität der produzierten Exzenter garantiert.

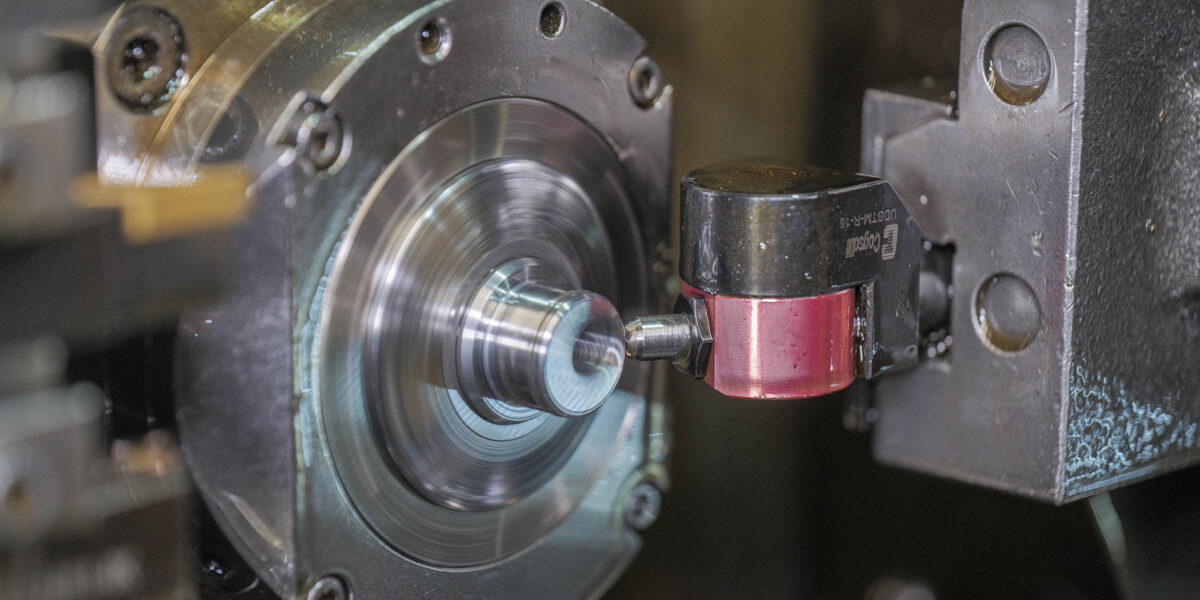

Für hohe Oberflächengüte: Als letztes Werkzeug kommt das Diamant-Glattwalzwerkzeug UDBTM-R-16 zum Einsatz. Bei vc = 100 m/min und einem Vorschub von 0,05 mm/U dauert es nicht einmal sechs Sekunden, um die etwa 10 mm lange Fläche glattzuwalzen und Oberfläche sowie Zylindrizität drastisch zu verbessern. Dabei wird eine Toleranz von +7 bis 12 µm eingehalten.

Foto: Kempf

Wenn es um das „Glätten“ von Oberflächen geht, gibt es verschiedene Herangehensweisen zur Umsetzung dieses – an sich einfachen – Arbeitsschritts. In der Serienproduktion trennt sich dann aber die „Spreu vom Weizen“. Vor dieser Aufgabenstellung stand die Firma Buro aus Winden im Elztal, die eine lange Erfahrung in der Herstellung von Präzisionsdrehteilen vorweisen kann.

Werkzeugauswahl als Herausforderung

„Gerade in der Fertigung von Bauteilen in großen Stückzahlen müssen die einzelnen Prozesse einerseits möglichst schnell, also maschinell, ausgeführt werden. Andererseits ist es erforderlich, über viele Bearbeitungszyklen hinweg in gleichbleibender Qualität zu produzieren – und das, ohne das Werkzeug ständig auswechseln oder korrigieren zu müssen“, erläutert Thomas Welte vom Technischen Außendienst der Firma Kempf in Reichenbach Fils. „Gerade im Falle hoher Vorgaben an die Beschaffenheit des Bauteils sind die richtige Werkzeugauswahl und die Vorgehensweise oft problematisch – und viele Fertiger sehen sich vor große Herausforderungen gestellt.“

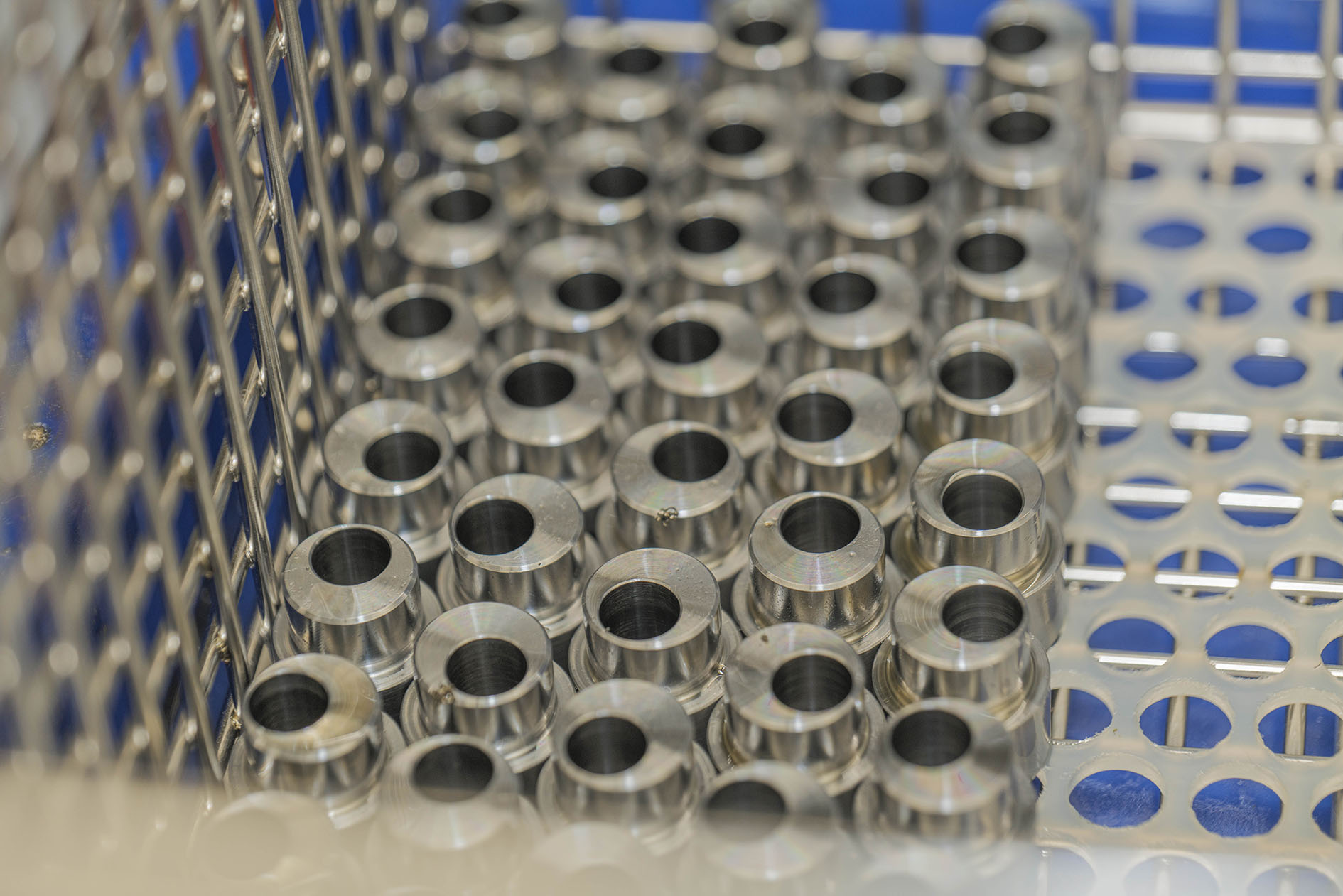

Komplett bearbeitet aus der Drehmaschine: Durch die kompakte Bauweise des Diamant-Glattwalzwerkzeugs und der Möglichkeit, den Diamantkopf um 180° zu schwenken, kann das Werkzeug selbst unter engen Platzverhältnissen eingesetzt werden. Bei Buro war somit keine zweite Aufspannung in einer weiteren Maschine erforderlich.

Foto: Kempf

Seit der Gründung im Jahr 1969 ist die Buro GmbH in Winden sukzessive zum Hersteller und Entwickler vielfältiger mechatronischer Bauelemente sowie für Systeme der Analytik und Diagnostik herangewachsen. Nach Kundenspezifikation entwickelt das Unternehmen fertigungsoptimierte Systeme, konstruiert sowie fertigt Prototypen und überführt Vorserien mit strukturiertem Projektmanagement in effiziente Serienproduktionsprozesse.

Im Produktionsbereich des Betriebs sind dank des vielfältigen Maschinenparks sämtliche Bearbeitungsverfahren umsetzbar, sodass man mit den unterschiedlichen Abteilungen für die Bereiche Fräsen, Verzahnen, Drehen und Schleifen einen Großteil der Zerspanungsprozesse selbst abdecken und ein breites Spektrum an Fertigungsmöglichkeiten anbieten kann. Diesen Vorteil – gepaart mit der hohen Fertigungsqualität und Liefertreue – wissen die Kunden zu schätzen und lassen deshalb Bauteile schon seit Jahrzehnten in Winden im Auftrag produzieren.

Komplexer Fertigungsablauf eines Bauteils

Ein Bauteilbeispiel macht die Kompetenz des Zulieferers deutlich: So wird bei Buro ein kompaktes Exzenterelement hergestellt, das in Pumpen bzw. Beatmungsgeräten zum Einsatz kommt. Das Bauteil mit Längenvarianten von 20 mm bis 50 mm und Durchmessern von 16 mm bis 38 mm wurde noch bis vor kurzem aus bleihaltigem Automatendrehstahl hergestellt. Dabei war bereits der Drehprozess vollständig automatisiert. Doch um die geforderte Oberflächengüte zu erzielen, waren aufwendige Schleifarbeiten nötig, die wiederum aus mehreren separaten Arbeitsgängen bestanden. So mussten die Bauteile aus der Drehmaschine entnommen, kontrolliert und schließlich in einem nachgelagerten Schleifprozess fertig bearbeitet werden. Es folgten ein Waschvorgang und eine weitere (Maß-)Kontrolle, sodass die vollständige Bearbeitung der Exzenterteile mit hohen Kosten, einer höheren Fehlerquote und einem erheblichen Zeiteinsatz verbunden war.

Mit der Änderung des Werkstoffmaterials auf C45 Stahl strebte Buro die Optimierung der Komplettbearbeitung an. So wurden zunächst Tests mit unterschiedlichen Wendeschneidplatten und verschiedenen Radien gefahren. Das Ziel war die Einhaltung der geforderten Oberflächengüte von weniger als 0,4 µm Ra. Für eine geringe Anzahl an Bauteilen schien dies auch zu funktionieren, doch für die Serienproduktion reichte die Werkzeugstandzeit nicht aus – der Verschleiß der Wendeschneidplatten war zu groß.

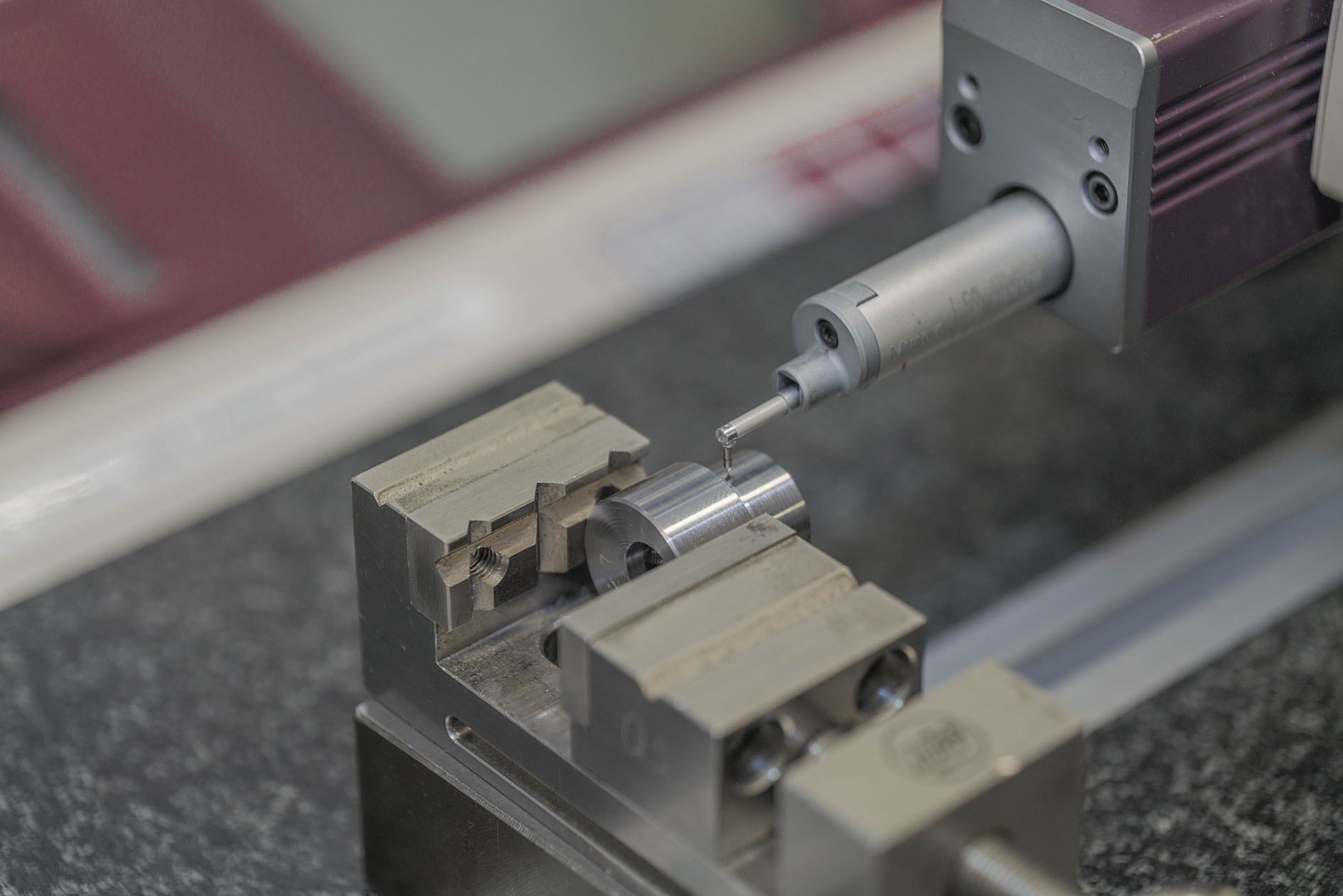

Obligatorisch werden Stichprobenmessungen der Oberfläche vorgenommen. Das nicht glattgewalzte Bauteil weist nach den Drehbearbeitungen eine Oberflächengüte von 0,72 µm Ra bzw. 3,8 µm Rz auf. Nach dem Glattwalzen wird eine Oberflächengüte von Ra = 0,12 µm bzw. Rz = 1,2 µm erreicht. Der vom Kunden geforderte Ra-Wert von 0,4 µm wird somit klar übertroffen.

Foto: Kempf

Die Lösung für diese Problemstellung fand Buro beim Werkzeugspezialisten Kempf aus Reichenbach/Fils. Neben dem großen Portfolio an Entgratwerkzeugen gilt der Hersteller als Spezialist für Sonderwerkeuge. So ist er in der Lage, das passende Tool auf den Anwendungsfall adaptiert anzubieten – und das schnell und kostengünstig.

Er empfahl für die Aufgabe das Diamant-Glattwalzwerkzeug „UDBTM-R-16“, das von der Diamantspitze bis zum Schaftende gerade einmal 97 mm misst. Dieses überzeugte in der Anwendung bei Buro bereits bei ersten Tests.

Optimierungspotenzial bestmöglich ausgeschöpft

Durch die Möglichkeit, die Diamantspitze um bis zu 180° von links auf rechts drehen zu können, ist das Werkzeug sehr flexibel einsetzbar: Damit lässt sich nicht nur der gewünschte Anstellwinkel zur Bauteilkontur einstellen, sondern es ist auch realisierbar, das Diamant-Glattwalzwerkzeug unter beengten Platzverhältnissen an Drehautomaten einzusetzen. Somit konnte das Werkzeug bestens in den Drehprozess implementiert und der bislang erforderliche Schleifprozess eliminiert werden. Im Vergleich zu den zuvor eingesetzten Drehwerkzeugen ist ein Verschleiß an der Diamantspitze selbst nach vielen Tausend Teilen faktisch nicht zu erkennen, sodass sich auch die Standzeit des Werkzeugs und gleichzeitig die Qualität des Werkstücks um ein Vielfaches steigerten.

Das kleine Diamantglattwalzwerkzeug UDBT-R-16 mit 12 mm Spannschaft und dem um 180° drehbaren Diamantkopf, mit dem sich der gewünschte Anstellwinkel zur Bauteilkontur einstellen lässt.

Foto: Kempf

Buro ist mit der neuen Lösung jetzt in der Lage, knapp 200.000 Exzenter-Teile pro Jahr prozesssicher und vollautomatisiert zu fertigen – und gleichzeitig die Gleichmäßigkeit der Oberflächen zu garantieren. „Aufgrund der diversen Vorteile, die sich aus dem Einsatz des UDBTM-R-16 ergeben, wenn es um Standmenge und Oberflächenqualität geht, sind mittlerweile in Winden mehrere dieser Diamant-Glattwalzwerkzeuge in verschieden Drehmaschinen im Einsatz“, unterstreicht Thomas Welte. „Schließlich sind diese Kempf-Werkzeuge durch ihre Bauart und die Möglichkeit, den Winkel im eingespannten Zustand zu ändern, sehr variabel und flexibel einsetzbar.“

Das könnte Sie auch interessieren:

Schneestrahltechnologie – eine Alternative für schwer bearbeitbare Werkstoffe

Den Faktor Wärmegang in der Metallbearbeitung ausschalten

Spröd-harte Werkstoffe – eine Herausforderung für die Zerspanung

Theo Drechsel ist freier Fachjournalist und betreibt die Agentur 4marcom + PR! in Unterschleißheim. Foto: Autor