E-Mobilität: Maschinenhersteller auf der „Überholspur“

Ein Maschinenspezialist für Getriebetechnik hat seine Produktion mit hochflexiblen Fertigungsmodulen auf Komponenten für E-Motoren umgestellt. Und das sehr erfolgreich: Eine Hausmesse lockte kürzlich hunderte Besucher zur Live-Demo mit dem Anwendungsbeispiel einer kompletten Bearbeitungsgruppe.

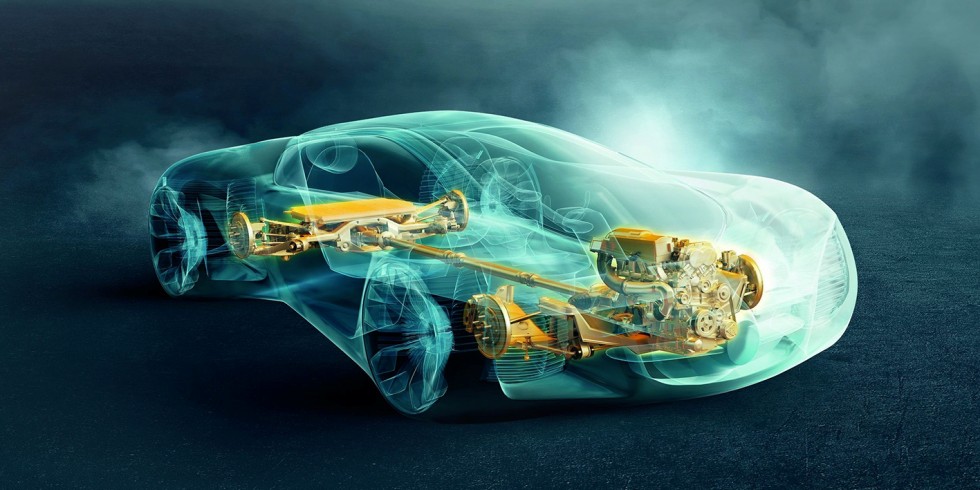

Die E-Mobilität als junger Industriesektor bleibt kontinuierlich auf Wachstumskurs. Sie erfordert ganz andere Fertigungs- und Bearbeitungsprozesse, als die klassische Industrie sie bisher kannte. Grafik: Felsomat

Antriebstechnik der Zukunft

Der E-Motor als Antrieb von morgen soll den klassischen Verbrennungsmotor möglichst bald ablösen. Für die Automobilbranche und deren Zulieferer bedeutet dies die Umstellung ihrer Herstellungsprozesse und -anlagen auf neue Technologien – für viele ein schwieriger Prozess. Während sich diverse Maschinenhersteller noch über das „wie“ Gedanken machen, hat die Firma Felsomat diese Transformation bereits vor einigen Jahren erfolgreich angestoßen: Das Unternehmen konnte sich vom Anlagenhersteller für Verbrenner-Getriebetechnik zum etablierten Anbieter und Vorreiter hochflexibler Fertigungsinseln für die E-Motor-Serienfertigung wandeln.

Zwei Beispiele für zahlreiche Möglichkeiten

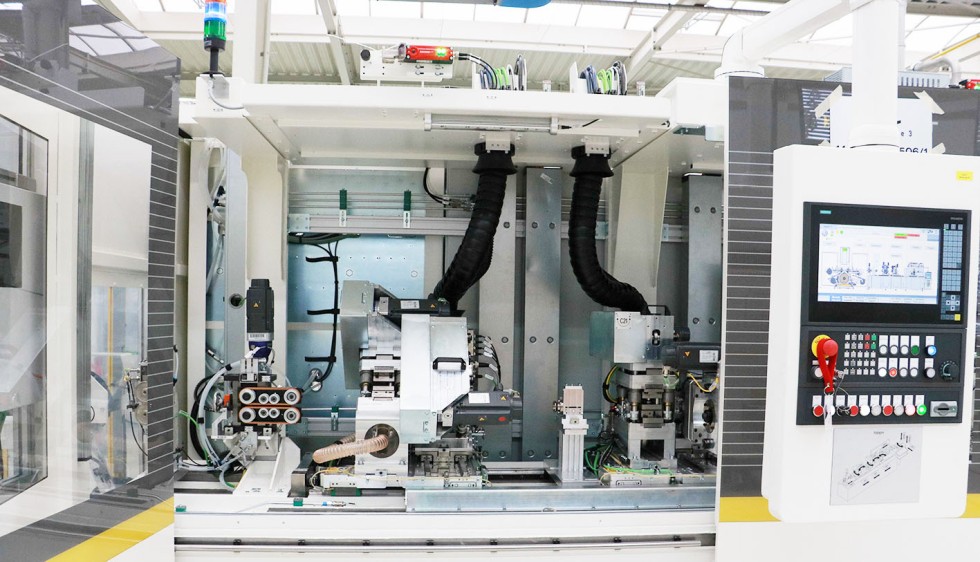

Eine neue Maschinengeneration, die bei der kürzlich ausgetragenen Hausausstellung auf großes Interesse stieß, ist die sogenannte „e-Flexline“: Damit ist es möglich, das Herzstück des Motors – den Stator – auf einer flexiblen und skalierbaren Fertigungslinie herzustellen. Dabei nutzt der Maschinenbauer konsequent seine umfassende Erfahrung in der Bereitstellung von Turn-Key-Lösungen, um Aspekte wie Skalierbarkeit und Automation in wirtschaftlich sinnvolle und zukunftsfähige Bearbeitungsstationen zu übertragen.

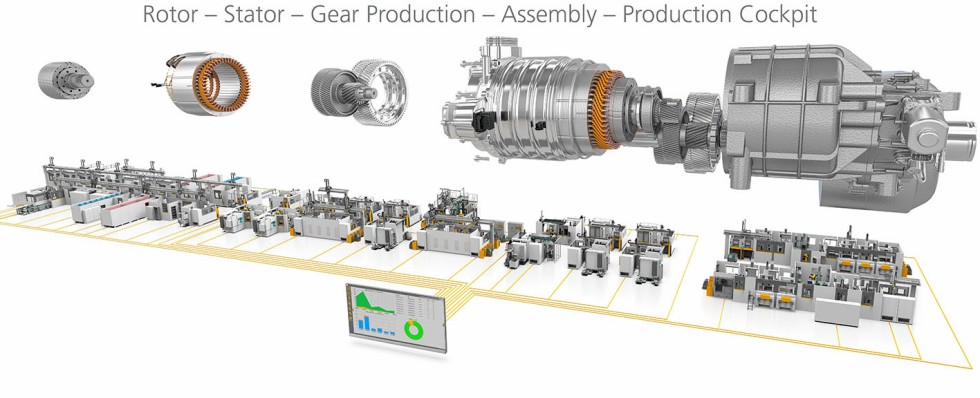

Das Flexline-Prinzip sieht die Bereitstellung eigenständiger, effizienter Fertigungsinseln vor. Damit ist es gelungen, die E-Motor-Herstellung effizient und prozesssicher komplett über eine einzige Anlagenlinie umzusetzen. Grafik: Felsomat

Regelmäßig entstehen mit der erfolgreich angewendeten Konstruktionsmethodik auch völlig neuartige Prozessanlagen wie die „I-Pin“-Maschine: Damit lassen sich Kupferdrähte, bevor diese in die übliche „Hairpin“-Form gebogen werden, in unter einer Sekunde kostengünstig mechanisch abisolieren – mit minimaler Drahtquerschnittverkleinerung und definiertem Abtrag des Abfallaufkommen. Doch mehr zu diesem speziellen Thema folgt später.

Trends aufgreifen, Neues realisieren

Die E-Mobilität als Hebel zur CO2-Reduzierung des Verkehrs macht die Produktion von elektrisch betriebenen Fahrzeugen für die Automobilhersteller immer attraktiver. Dieser Trend bringt gleichzeitig neue Antriebstechnologien und -bauformen hervor, was die Transformation der eigenen Herstellungsketten notwendig macht. Daher sind die Automobilbauer auf wirtschaftlich und prozesssicher arbeitende Anlagen angewiesen, die auf die neuen Antriebskonzepte ausgerichtet sind.

Solche Maschinen entwickelt die Firma Felsomat bereits routiniert und konnte sich in den letzten Jahren als innovativer Vorreiter im Bereich automatisierte Fertigung des E-Motor-Strangs etablieren. Frühzeitig wurden die eigenen Möglichkeiten und Standortkapazitäten zur Herstellung von Produktionsanlagen für die Elektromobilität erkannt und genutzt. Die nach wie vor für viele Branchenkenner mutige Unternehmensentscheidung, in diesen jungen Sektor zu investieren, hat sich ausgezahlt: Heute werden mit den Turn-Key-Lösungen nahezu alle bekannten Fahrzeughersteller versorgt.

Die Felsomat GmbH & Co. KG wurde 1981 gegründet und hat ihren Sitz in Königsbach-Stein, Baden-Württemberg. Seit 2010 gehört das Unternehmen der Reishauer Group an. Gestartet mit Automationslösungen, hat sich das Unternehmen seither zu einem namhaften Hersteller von Werkzeugmaschinen im Bereich der Verzahnungstechnik sowie von Laserschweißanlagen entwickelt. 2019 wurde das Produktportfolio um die innovativen Produktionsanlagen für die Rotor- und Statorfertigung erweitert. Beschäftigt werden derzeit insgesamt 650 Mitarbeitende an Standorten in Deutschland, China, den USA und Indien.

Erfolgreiche Ideenschmiede

„Als weltweit einziger Maschinenbauer sind wir in der Lage, die gesamte E-Antriebsstrang-Herstellung inklusive Zahnradbearbeitung aus einer Hand anbieten zu können“, bestätigt Vertriebsleiter Stefan Frommer. Und weiter: „Wir sehen eine E-Stator-Fertigung beispielsweise eher wie die Fertigungslinie eines Zahnrads oder einer Kurbelwelle anstatt einer Endmontage im Getriebe. Mit diesem Blickwinkel auf die einzelnen Fertigungsschritte ist es uns immer wieder möglich, funktionierende Prozesse sinnvoll auf neue Technologien zu übertragen, ohne die Flexibilität zukünftiger Anlagen aus dem Fokus zu verlieren.“

Ein wichtiger Erfolgsfaktor hierfür ist das Flexline-Prinzip, das Felsomat seit mehr als zehn Jahren in der mechanischen Bearbeitung einsetzt: Dabei werden modulare Bearbeitungsmaschinen entsprechend der erforderlichen Losgröße und Flexibilität, etwa in Bezug auf Statorgröße und Wickelschema des Drahtes, miteinander kombiniert, um kundenspezifisch die optimale Konfiguration zu projektieren. Aufgrund der Erfahrungen mit vielen unterschiedlichen Prozessen sowie einer innovativen Entwicklungsabteilung gelingt es dem Maschinenbauer immer wieder, dieses Baukastenprinzip zu erweitern. Bereits bei der Konzeption neuer Bearbeitungsstationen werden Aspekte wie Automatisierungsgrad, Flexibilität, Skalierbarkeit auf hohe Stückzahlen und nicht zuletzt die Berücksichtigung der gewünschten Motoreigenschaften (beispielsweise erforderliche Luft- und Kriechstrecken) berücksichtigt.

Neues Verfahren liefert ab-isolierten Draht-Pin in unter einer Sekunde

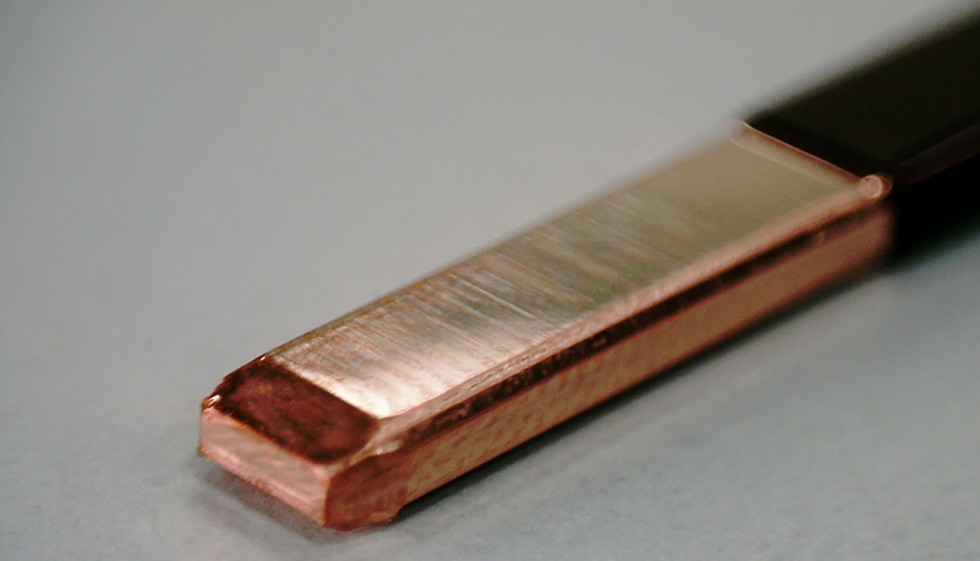

Die „Ideenschmiede“ bringt bei der Entwicklung teils völlig neue Prozesse hervor, die es in dieser Form bisher nicht gegeben hat. Die neueste davon ist eine I-Pin-Bearbeitungsstation mit einem neuartigen mechanischen Verfahren: Die Anlage dient dem Abisolieren der Kupferdrähte, bevor diese bei der Hairpin-Stator-Fertigung in die entsprechende Form gebogen werden.

Die neueste Entwicklung ist eine I-Pin-Bearbeitungsstation mit einem neuartigen mechanischen Verfahren: Die Anlage dient dem Abisolieren der Kupferdrähte, bevor diese bei der Hairpin-Stator-Fertigung in die entsprechende Form gebogen werden.

Foto: Felsomat

Dabei kommen Kupferlackdrähte mit diversen Beschichtungen aus Hochtemperaturkunststoffen zum Einsatz. Um sie nach dem Biegen mittels Schweißen fügen zu können, muss an den Enden ein Teil der Isolierschicht entfernt werden, sodass eine reine Kupferverbindung ohne störende Einflüsse von Fremdpartikeln gewährleistet ist. „Die Eingangsqualität ist für das Setzen der Schweißpunkte sowie die Endproduktion des Stators extrem wichtig“, erläutert Frommer. „Durch zu großzügiges Abisolieren entsteht ein reduzierter Drahtquerschnitt, was zu Problemen im Bereich der Querschnittsanbindung führt. Wir haben hierfür extra ein neues Verfahren entwickelt, um dies zu vermeiden.“

Ähnlich wie bei einem Stanzvorgang wird an vordefinierten Stellen die Isolierung abgetrennt und das Material fällt daraufhin nach unten, wo der Abfall abgesaugt wird, anstatt die Anlage zu verschmutzen. Dadurch ist ein sehr sauberer Prozess gewährleistet. Anders als der Einsatz eines Lasers, funktioniert dieser lackunabhängig und ohne Schmauch oder Schmutzrückstände.

Und für die ökonomische Gestaltung des Prozesses hat der Spezialist sein ganzes Know-how genutzt, um eine Taktzeit von unter einer Sekunde pro Pin zu erzielen. Dafür gleicht die Abisolierstation ihren Fahrweg mit dem Draht automatisch ab, sodass der Prozess bei 30 Metern in der Minute hochpräzise durchgeführt wird.

Um die I-Pins nach dem Biegen mittels Schweißen fügen zu können, muss an den Enden ein Teil der Isolierschicht entfernt werden. Dadurch wird eine reine Kupferverbindung ohne störende Einflüsse von Fremdpartikeln gewährleistet.

Foto: Felsomat

Industrie 4.0-Konzepte schon seit 2012 umgesetzt

Eine tragende Rolle bei der Entwicklungsarbeit der Ingenieure nimmt die Digitalisierung ein, sodass die Industrie 4.0 nicht nur als Konzept existiert, sondern bereits 2012 erstmals angewendet wurde. Die Kommunikation der einzelnen Module einer Flexline untereinander ist hierbei ebenso wichtig wie die digitale Steuerung der gesamten Linie. Die Anlagen werden dabei in die Lage versetzt, nahezu autark alle erforderlichen Bearbeitungsschritte sowie die Zuführung der Bauteile zu den einzelnen Stationen durchzuführen. Zusätzlich können Messeinheiten und Tools zur Prozessüberwachung integriert werden, um relevante Performancedaten zu erfassen.

Über einen Felsomat-Leitrechner – dem „Production Cockpit“ – stehen dazu zahlreiche weitere Funktionen wie Auftragsmanagement, Betriebsdatenerfassung, Teilerückverfolgung, Rezepturverwaltung und Performance-Berechnung als durchgängige digitale Vernetzung zur Verfügung. Die einzelnen Maschinen sind mit einem Industrie-PC ausgestattet, welcher die Schnittstelle zwischen der Steuerungsebene und einem lokalen Server bietet. „Doch wir denken bereits weiter und arbeiten an einem Konzept zur künstlichen Intelligenz, mit dem es der Flexline möglich sein soll, anhand gesammelter Daten qualitäts- und performanceoptimierende Maßnahmen im Prozessablauf zu ergreifen – und das für die gesamte Prozesskette“, erläutert Frommer.

Besucher überzeugen sich von der Produktionsphilosophie

Von der Innovationskraft des Unternehmens haben sich nun zahlreiche Entscheider und Vertreter der Automobilindustrie auf einer Hausmesse auf dem Firmengelände in Königsbach-Stein Mitte Oktober 2021 selbst überzeugt: Eingerahmt von Vorträgen und der Live-Demonstration einer 800 Volt-Stator-Fertigungslinie, welche seit mehr als einem Jahr durch Felsomat erfolgreich betrieben wird (weitere Informationen unter www.felsomat.de), konnten an drei Tagen mehrere hundert Besucher auf dem Open House begrüßt werden.

Von der Innovationskraft haben sich zahlreiche Entscheider der Automobilindustrie auf einer Hausmesse selbst überzeugt: Der Maschinenbauer bietet aus dem eigenen Maschinen- und Anlagen-Portfolio den gesamten E-Antriebsstrang vom Zahnrad bis zum Stator aus einer Hand.

Foto: Felsomat

Insbesondere die Turn-Key-Kompetenz sowie die Fähigkeit, neue Technologie schnell in Serienreife umzusetzen, wurden von vielen Anwesenden ausdrücklich als Stärke von Felsomat gesehen. „Darüber hinaus bestätigten uns viele Besucher, dass die Kombination von Automationslieferant, Hersteller von Getriebemaschinen und Laserschweißanlagen – und nunmehr auch Stator- und Rotorfertigungslinien – als ganzheitlicher Ansatz der gleichen Produktionsphilosophie (Flexline) so am Markt einzigartig ist“, resümiert Frommer zufrieden.

Das könnte Sie auch interessieren:

Laser – unersetzliche Helfer für die Elektromobilität

Neue Dynamik: Toolmanagement mit Fertigungsmaschinen vernetzt

Nicki Teumer arbeitet als freier Redakteur in München.

Foto: Autor