Entwicklungsschub beim Superfinish-Verfahren für Windkraft-Hauptlager

Turbulente Zeiten erlebt die Branche der Energieerzeugung aus Windkraftanlagen. Aus der Fertigungstechnik kommt jetzt eine Weiterentwicklung, die für einen Innovationsschub sorgen könnte. Sie betrifft die Windkraft-Hauptlager, die durch ein optimiertes Superfinish-Verfahren deutlich an Haltbarkeit und Lebensdauer hinzugewinnen.

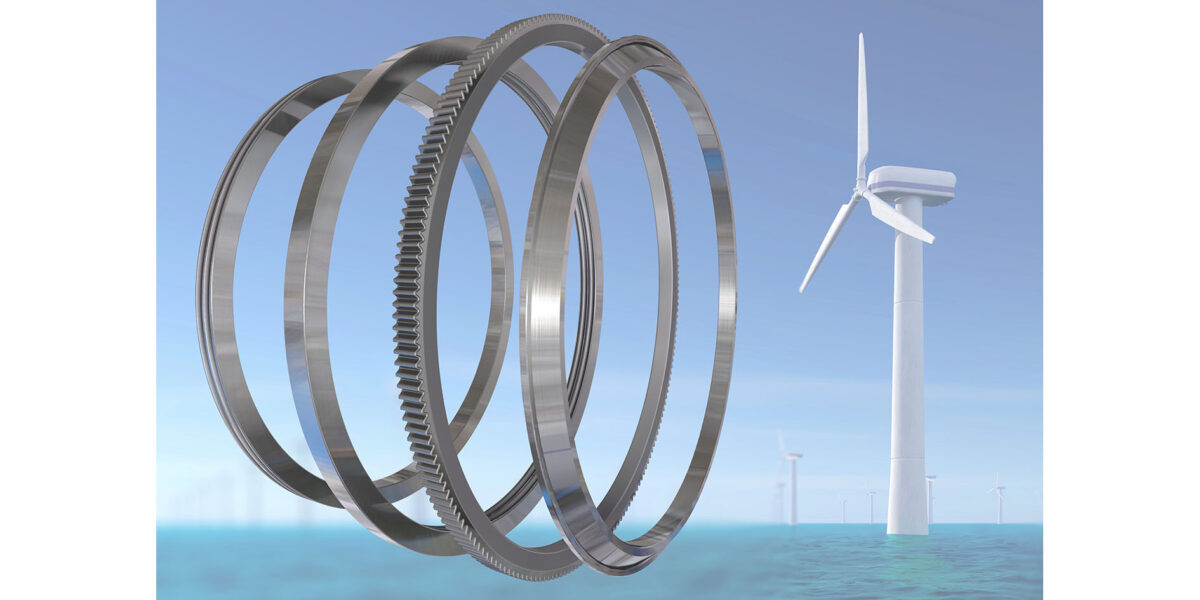

Das Superfinish von Ringen für Windenergieanlagen gilt als Schlüssel zu einer längeren Lagerlebensdauer. Grafik: arsdigital/Fotolia

Angesichts der immer kürzer werdenden Entwicklungszyklen für Windenergieanlagen und der parallelen Verkürzung der Testphasen, stehen Hersteller unter enormem Druck. Simulationen und komplexe Modelle ersetzen zunehmend reale Tests. Dies erhöht das Risiko von Ausfällen, insbesondere bei den Hauptlagern, deutlich. Weil das Hauptlager das zentrale Element des Antriebsstrangs ist, sind die Auswirkungen eines Ausfalls besonders gravierend. Es ist das Herz der Anlage und muss der Lebensdauer der gesamten Windenergieanlage entsprechen. Darüber hinaus erhöht der anhaltende Trend zu größeren und leistungsfähigeren Anlagen sowie der wachsende Wettbewerb auf dem globalen Markt die Anforderungen an die Branche.

Innovationen im Superfinish bieten erhöhte Sicherheit

Das Superfinish-Verfahren, auch Microfinish, Honen oder in der Norm Kurzhubhonen genannt, ist in der Wälzlagerindustrie seit Jahrzehnten etabliert. Es wird zur Herstellung der einzelnen Lagerkomponenten – Innenring, Außenring und Wälzkörper – eingesetzt und erzeugt präzise definierte Oberflächenkennwerte und Strukturen. Diese gewährleisten ein optimales tribologisches Zusammenspiel der Lagerkomponenten. Während das Superfinish-Verfahren bei der Fertigung von Pendelrollenlagern und Getriebelagern längst Standard ist, hat es sich in den letzten Jahren auch bei Wälzkörpern wie Kegelrollen zunehmend durchgesetzt. Bei der Fertigung von Lageringen hingegen bleibt dessen Anwendung bisher begrenzt.

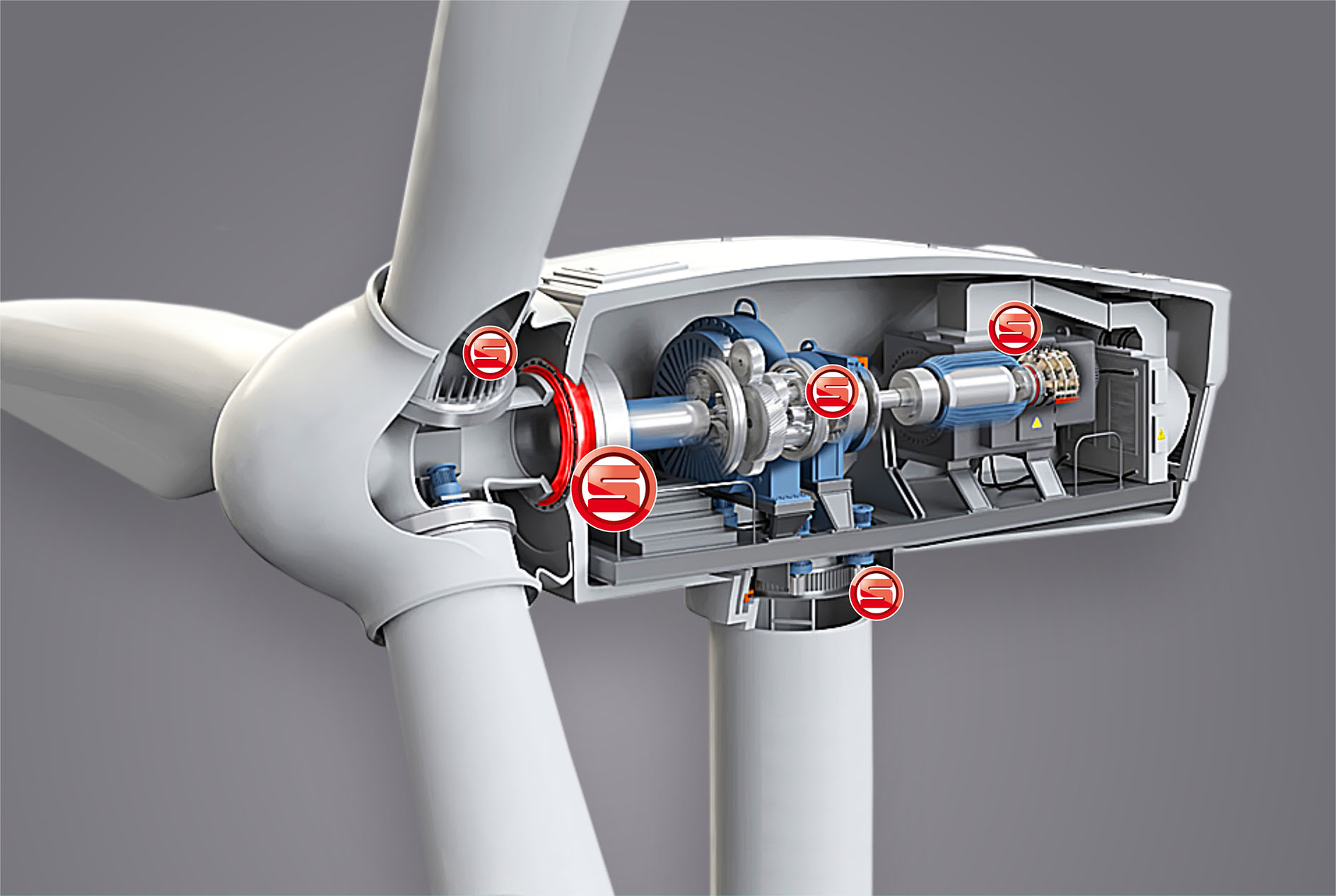

Moderne Technologie für das Superfinish verbessert die Haltbarbeit von Lagern und passt sie an die längere Nutzungsdauer von Windenergieanlagen an. Grafik: Supfina

Angesichts dieser Herausforderung ist das Superfinish-Verfahren nun auch für größere Kegelrollenlager relevant und hat sich branchenübergreifend weiterentwickelt.

Langfristige Einsatzfähigkeit und Wirtschaftlichkeit dank neuer Maschinengeneration

Die aktuellen Markt-Herausforderungen machen eine kontinuierliche Weiterentwicklung der Fertigungstechnologien unerlässlich. Für Supfina Grieshaber, einen langjährigen Partner der Wälzlagerindustrie, führte dies zur Entwicklung der „Supfina RacePro 4000“. Diese innovative Fertigungslösung überträgt bewährte Superfinish-Prozesse auf die Bearbeitung von Großwälzlagern und vereint Steinfinish- und Bandfinish-Technologien in einem System. Durch das neu entwickelte Werkstückantriebskonzept wird die Effizienz gesteigert und die Qualität der Oberflächenbearbeitung weiter optimiert.

Die Anlage „RacePro 4000“ eignet sich für sehr große Lagerringe bis zu 4000 mm Durchmesser.

Foto: Supfina

Die Nutzung qualifizierter Superfinish-Verfahren in der Produktion von Wälzlagern trägt signifikant zur Verlängerung ihrer Lebensdauer bei. Diese Technologie auf Windkraft-Hauptlager zu übertragen, stellt daher eine logische Weiterentwicklung dar, die die Zuverlässigkeit dieser kritischen Komponenten erheblich steigert.

Die aktuellen Herausforderungen am Markt haben den Fokus deutlich verschoben. Sicherheit steht nun an oberster Stelle, um langfristig wettbewerbsfähig zu bleiben – und das, ohne Kompromisse bei der Wirtschaftlichkeit einzugehen.

Für Lagerringe bis 4000 mm Durchmesser

Für den Feinbearbeitungsspezialisten aus Wolfach, seit Jahrzehnten ein verlässlicher Lieferant und Entwicklungspartner der internationalen Wälzlagerindustrie, war es naheliegend, sich dieser Thematik anzunehmen. Nach intensiver Entwicklungsarbeit entstand eine innovative Fertigungslösung für die Oberflächenfeinstbearbeitung von Ringen für Großwälzlager: die Supfina RacePro 4000. Mit dieser Lösung können bewährte Superfinish-Prozesse und die damit verbundenen hohen Qualitätsstandards aus anderen Industriebereichen auf Großwälzlager übertragen werden. Dies wird durch den Einsatz von Steinfinish-Prozessen oder einer Kombination aus Stein- und Bandfinish ermöglicht. Zum Einsatz kommen dabei die seit Jahren etablierten Prozesseinheiten der Supfina RaceFlex 1600-Serie, ergänzt durch ein neu entwickeltes, hochinnovatives Werkstück-Antriebskonzept.

Superfinish, der Schlüssel zu einer längeren Lagerlebensdauer

Die Implementierung eines qualifizierten Superfinish-Prozesses in der Fertigung von Wälzlagern wirkt sich positiv auf zahlreiche Aspekte der Lagerfunktion aus. Eine umfassende Beschreibung aller Vorteile würde den Rahmen eines einzelnen Artikels sprengen. Doch eines sticht besonders hervor: der signifikante Beitrag zur Verlängerung der Lagerlebensdauer. Dieser Zusammenhang ist über den gesamten Bereich der Standard-Industriewälzlager hinweg fundiert belegt. Daher ist die Übertragung dieser bewährten Technologie auf Windkraft-Hauptlager der naheliegende Schritt.

Das könnte Sie auch interessieren:

Langwieriges Fräsen von Umform-Werkzeugen ist passé

Center for Machining Excellence zeigt Spanntechnik live im amerikanischen Markt

Thomas Harter ist verantwortlich für Produkt und Technologie bei Supfina Grieshaber in Wolfach. Foto: Autor