Erfolgskonzept multipliziert: Zentrischspanner gewährleisten prozesssichere 5-Achs-Bearbeitung

Produktivität und ein hoher Automationsgrad sind in der Zerspanung die Basis für den Erfolg. Das Ausrollen einer erstmals erfolgreich eingeführten Technologie auf weitere Maschinen sowie Fertigungsbereiche ist einem Werkzeug- und Maschinenbauer perfekt gelungen. Und: Flexibilität ist bei den Spannlösungen Trumpf.

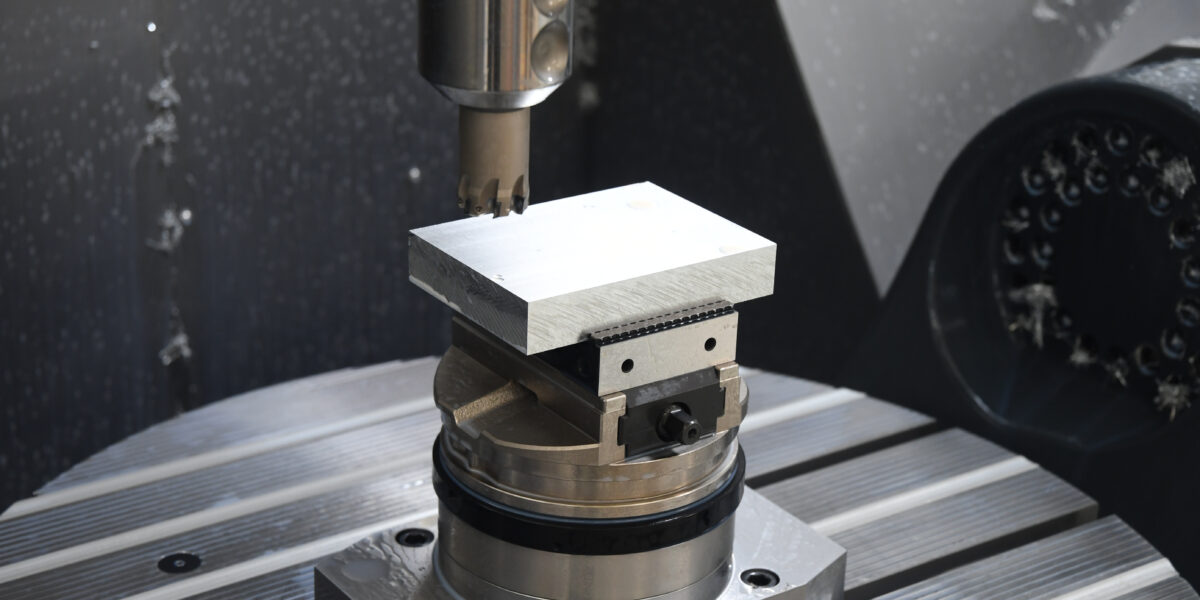

Die Zentrischspanner vom Typ "C2 80-IP-ITS 148" werden auf allen Maschinenbaureihen verwendet: sicher, flexibel, effizient.

Foto: Gressel

Immerhin lassen sich dank der erfolgreichen Strategie die zu Beginn erreichten Effekte inzwischen multiplizieren. Erst recht zufrieden sind die Fertigungsexperten, wenn dies mit übergeordneten Ansätzen wie der Automatisierung einhergeht. So geschehen bei einem süddeutschen Zulieferer: Nachdem Zentrischspanner von Gressel auf Maschinen einer bestimmten Baureihe von DMG Mori zum Einsatz gebracht worden waren, folgte die Anwendung auf drei weiteren Modellreihen dieses Anbieters – sicher, flexibel und effizient. Den Rahmen bildete das automatisierte Arbeiten mit Paletten.

Systeme für komplette Stecker

Die Kurt Betz GmbH aus Leingarten bei Heilbronn ist ein Familienunternehmen mit knapp 100 Mitarbeitenden, das seit der Gründung im Jahr 1980 im Werkzeug- und Maschinenbau tätig ist. Die Kernkompetenz: Crimptechnik. Dies ist ein Fügeverfahren, welches zum Verbinden eines Steckverbinders mit einem oder mehreren Leitern angewendet wird. Die Komponenten werden dabei durch plastische Verformung miteinander verbunden. Mit maßgeschneiderten Produkten in diesem Segment werden Anwender vor allem aus der Elektronik- und der Automobilindustrie beliefert. In der Zerspanung werden die Teile dafür durch Spanntechnik aus der Schweiz aufgenommen.

Für die 5-Achs-Bearbeitung mit einer „DMG CMX 50 U“ setzt Kurt Betz auf einer „gredoc“-Konsole Zentrischspanner „C2 125 L-160“ ein.

Foto: Gressel

Die Crimptechnik zählt wie die Automatisierungs-, Prüf- und Werkzeugtechnik zu den Hauptbetätigungsfeldern von Betz. Darüber hinaus bietet das Unternehmen die Fertigung nach Kundenvorgaben bis zum Einzelteil. Fertigungstechnisch werden dabei alle Schritte – vom Sägen über das Drehen, Fräsen, Schleifen, Senk- und Drahterodieren bis hin zum Laserbeschriften – abgedeckt. Entworfen und hergestellt werden außerdem kunden- und aufgabenspezifische Steuerungen.

Mit zwei Standbeinen erfolgreich

Während Betz in der Automatisierung Aufträge zur Montageautomation, Kabelverarbeitung, Bestückung, Prüfautomation, Verpackung sowie zu Sonderfeedern umsetzt, sind es in der Fertigungstechnik Aufgaben zur Werkzeugtechnik und Lohnfertigung. In enger Abstimmung mit dem Kunden entwickeln die Leingartener auch Messvorrichtungen und Lehren für die Qualitätssicherung, wozu Vorrichtungen für das manuelle Messen ebenso gehören wie Mehrfachvorrichtungen zur automatischen, serienbegleitenden Messung.

„Kernkompetenz ist freilich die Crimptechnik, wo unsere Maschinen Massiv- und Litzenleitungen mit und ohne Isolierung verarbeiten sowie per Crimpkraftüberwachung die automatische Blankdrahterkennung gewährleistet ist“, erzählt Ralf Schutzbier von der Fertigung Prozesstechnik. „In der Regel kommt der Kunde mit einem Kabel zu uns und möchte dazu den passenden Stecker. Wir bauen dann die Maschine, von der das Kabel isoliert, der Pin drauf- und in den Stecker eingesetzt wird. Das Ganze wird dazu noch von einer Kamera kontrolliert.“ Abnehmer derartiger Maschinen sind häufig die Zulieferer der internationalen Automobilindustrie.

Passende Werkstück-Handhabung ist das „A und O“

Systeme für das Werkstückhandling setzt Betz in zwei grundsätzlichen Sparten ein: zum einen in den Crimpmaschinen, wo sie die komplette Greifertechnik für die Roboter und Handlingsysteme ausmachen. Zum anderen sind sie als Werkstückspannsysteme in der mechanischen Fertigung essenziell. „Während im ersten Fall vor allem Schunk-Technik zum Einsatz kommt“, erzählt Joachim Schönberger, technischer Berater bei Schunk, „sind es im zweiten Fall Systeme von Gressel.“ 2016 war hierzu der Startschuss gefallen, nachdem Betz eine „CMX 50 U“ mit Schwenkachse gekauft hatte. Damit war klar: Benötigt werden wiederholgenaue Spannmittel, mit denen fünf Seiten des Bauteils gut zugänglich sind.

„Nachdem wir uns intensiv mit mehreren Systemen beschäftigt hatten, blieb am Ende Gressel übrig“, erinnert sich Schutzbier. „Seither arbeiten wir auf der CMX mit einer ,gredoc‘-Konsole, die als Erhöhung für die 5-Achs-Bearbeitung dient, und einem Zentrischspanner ,C2 125 L-160’ mit unterschiedlichen Systembacken.“ Dies war der erste Schritt. Entscheidend ist für den Produktionsverantwortlichen die gute Zugänglichkeit des Spanners bei der 5-Achs-Bearbeitung, seine hohe Stabilität, Spannkräfte bis 35 kN und Spannbereiche bis 160 mm. Darüber hinaus ist – aufgrund der gekapselten Spindel – der geringe Reinigungs- und Wartungsaufwand besonders wichtig. Schutzbier: „Die fünf Seiten fertigen wir heute prozesssicher in einer Aufspannung.“

Schritt 2: Simultan-Fräsen plus Automation

Der Erfolg sorgte für „Rückenwind“, mit dem 2019 dann eine erste 5-Achs-Simultan-Fräsmaschine samt Palettenhandling „PH 150“ ins Haus kam. Nötig wurden hierfür 24 Schraubstöcke. „Also haben wir uns wieder verschiedene Hersteller angesehen, kamen aber erneut zu dem Schluss: Aus der Schweiz kommt die optimale Lösung.“

Heute werden die Teile auf Zentrischspanner vom Typ „C2 80-IP-ITS 148“ für die Zerspanung vorbereitet, um danach auf Paletten ins Handling zu laufen und schließlich die Maschine zu versorgen. Neben diversen Systembacken wird dabei auch mit einer integrierten Spannlösung gearbeitet: „Der Grundkörper vom Zentrischspanner C2 und die Wechselpalette mit dem Nullpunktspannsystem ,Erowa ITS148‘ sind eine Monoblockvariante“, erzählt Vertriebstechniker Frank Scheurer von Gressel. „In diesem Verbund bieten die C2 80-IP-ITS 148 eine hohe Stabilität bei Spannkräften bis 25 kN und einem Spannbereich bis 120 mm. Für lange Reinigungs- und Wartungsintervalle sorgt zudem die vollständig gekapselte Spindel.“ Als Systembacken für das Spannen der Rohlinge werden Wendebacken „grip 3 mm“ mit 40 mm beziehungsweise 80 mm Breite sowie Wendebacken „Carbide-grip 3 mm“ für hochfeste und gehärtete Werkstoffe bis Härtegrad HRC 58 eingesetzt.

Schritt drei mit erweiterter Baugröße umgesetzt

Im letzten Jahr kam eine weitere 5-Achs-Simultan-Anlage nach Leingarten – eine „DMU 75“ –, abermals mit einem Handlingsystem PH 150 und 24 Plätzen. „Von vornherein war nun klar: Was beim ersten Mal super funktioniert hat, funktioniert auch wieder“, betont Schutzbier. Die Entscheidung stand somit fest. Ohnehin war mit dem wachsenden Umfang der Projekte die Zusammenarbeit immer enger geworden. „Gleichzeitig haben wir die Möglichkeiten der Spanner zunehmend ausgenutzt. So brachten wir sie auch auf einer Maschine für die HSC (High Speed Cutting)-Bearbeitung von Aluminium zum Einsatz.“ Vorher wurden die Zentrischspanner noch auf der DMU 75 installiert – reibungslos, schließlich war es der gleiche Aufbau wie bei der DMU 50.

Vorbereitet auf Zentrischspannern vom Typ „C2 80-IP-ITS 148“, wird die 5-Achs-Maschine über Paletten mit Bauteilen versorgt.

Foto: Gressel

Zur prozesssicheren Anwendung der modular und kompakt bauenden 5-Achs-Spanner der C2-Reihe tragen in Leingarten auch die langen Schieberführungen bei, die bei bis zu 3,5 t Spannkraft das Aufbäumen der Backen verhindern. Zugleich arbeiten die gegen Schwingungen optimierten Systeme im Spannbereich mit einer Schnellverstellung. „Der Grundspannhub beträgt ohne Spindelumbau bis zu 130 mm“, so Scheurer. „Im Fall Betz wird der Zerspanungsprozess zusätzlich noch dadurch stabilisiert, dass mit einer mechanischen Schnittstelle weniger gefahren wird: Anders als Produkte von Marktbegleitern ist der Zentrischspanner C2 80-IP-ITS 148 direkt, ohne zusätzliche Zwischenplatte, in die Wechselpalette integriert.“ Die Palette und der Grundkörper des Zentrumspanners bilden damit eine kompakte Einheit. Mit der größeren Stabilität und der kompakten Bauhöhe können höhere Werkstücke eingespannt und bearbeitet werden.

Und noch ein viertes Projekt

Das vorerst letzte Projekt von Betz und Gressel ergab sich in diesem Jahr mit dem Kauf einer neuen 3-Achs-Fräsmaschine. Hintergrund der Investition: Die beiden 5-Achs-Maschinen mit Handlingsystem kreieren ein hohes Output. Um die teuren Anlagen nicht mit der Bearbeitung der sechsten Seite zu blockieren, sondern sie noch intensiver zu nutzen, wurde eine „DMG M1“ angeschafft. „Weil auch mit dieser Maschine möglichst mannarm gefertigt werden sollte, haben wir untersucht, ob sich das Palettenhandling lohnt. Tut es aber nicht. Die Entscheidung fiel daher auf zwei Mehrfachspannsysteme „M1“. Weil damit bereits bearbeitete Teile gespannt werden, finden Systembacken mit glatter Spannfläche Anwendung. Die Bestückung der Maschine übernimmt ein Mitarbeiter, der im Anschluss an seinen Hauptarbeitsplatz zurückkehrt.

Mit dem Mehrfachspannsystem erreicht Betz heute die beabsichtigten langen Maschinenlaufzeiten. Dass mannarm gefahren werden kann, ermöglicht unter anderem das referenzgenaue Fixieren. Alternativ zur Mehrfachspannung kleiner Teile kann zum Halten großer Werkstücke übergegangen werden. „Man muss nur das Mittelstück entfernen, um bei geringem Rüstaufwand zum Beispiel eine Platte zu fertigen“, berichtet Scheurer. „Die Maschine wird also nicht für kleine Teile verbaut. Flexibilität ist wie bei den Zentrischspannern Trumpf.“

Gute Gründe für das Ausrollen

Was also sind die Effekte, mit denen Betz die Spanntechnik aus Aadorf inzwischen über das gesamte Material- und Teilespektrum ausgerollt hat? Nicht nur, dass viele Stahlsorten bis hin zu 1.2379 zuverlässig gespannt werden, die Systeme machen auch keinen Unterschied zwischen Schruppen, Schlichten oder HSC-Bearbeitung. „Wir zerspanen viele Teile, die hoch auskragen“, so Schutzbier weiter. „Dabei ist das sichere Spannen genauso gewährleistet wie die Zugänglichkeit. Die Störkonturen liegen relativ weit unten, sodass sie beim Fräsen nicht ins Gewicht fallen. Außerdem entstehen keine Spänenester und der Spanner muss nicht nach jedem Teil abgespült werden. Weil wir die Späne über die Innenkühlung sicher abführen, haben wir keine Probleme, zum Beispiel in der Automation. So wird beim Palettenwechsel das Greifen nicht behindert.“

Der Verschleiß der Backen sei sehr gering. Noch immer sind die aus der ersten Bestellung von 2019 im Einsatz. Die Langlebigkeit des gesamten Systems zeigt sich noch an anderer Stelle: den Spindeln, die bis heute konstante Spannkräfte erzeugen. „Vor allem auch zeichnet das System eine große Wiederholgenauigkeit aus.“

Sie haben die Werkstückspanntechnik in Leingarten gemeinsam „ausgerollt“: Joachim Schönberger, Ralf Schutzbier und Frank Scheurer (von links), vor der 5-Achs-Maschine „DMU 75“.

Foto: Gressel

Bleibt noch das Thema Service: Dass die Kommunikation und die Unterstützung von Gressel passen, „haben wir von der ersten Anlage an geschätzt: Hier macht sich eine Firma Gedanken, wie man Probleme am besten löst. Stelle ich einem Experten aus Aadorf eine Frage, bekomme ich auch die Antwort eines Experten. Außerdem kennt der Außendienst unsere Teile. Gibt es etwas Neues, das auf uns passt, tritt er an uns heran. Dabei ist er Ansprechpartner für die komplette Spanntechnik. Das macht das Arbeiten für uns einfach effizient.“

Das könnte Sie auch interessieren:

Center for Machining Excellence zeigt Spanntechnik live im amerikanischen Markt

Produktportfolio durch strategische Akquisition abrunden

Spröd-harte Werkstoffe – eine Herausforderung für die Zerspanung

Dr.-Ing. Michael Hobohm ist Inhaber einer Agentur für Pressearbeit in Rohrdorf.