Erfolgskonzept: Zerspanungsprozesse beherrschen

Bereits zum achten Mal öffnete die Paul Horn GmbH in Tübingen im Juni 2023 ihre Türen zu den „Technologietagen“ – mit über 3000 Besuchern aus 37 Ländern ein großer Erfolg und ein Stimmungsbarometer. Die VDI-Z sprach mit Geschäftsführer Markus Horn über aktuelle Entwicklungen – Teil 1 des Interviews.

Die Prometheus-Brennkammer für einen Ariane-6-Motor war eines der Highlights auf den Technologietagen. Auch bei diesem anspruchsvollen Bauteil waren Werkzeuge von Horn beteiligt. Die Besonderheit: Die neue Brennkammer kann bis zu fünf Mal wiederverwendet werden.

Foto: Etmanski

VDI-Z: Wie „läuft es“ bei Horn, wenn wir den Zeitraum 2022 bis 2023 betrachten?

Markus Horn: Der Umsatz 2022 lag bereits leicht über den Vor-Corona-Jahren 2018 und 2019. In 2023 konnten wir diese guten Zahlen bisher nochmals steigern. Natürlich treiben auch uns die weltweiten Themen und Unsicherheiten um und lassen kaum eine Planung zu. Dennoch blicken wir positiv in die Zukunft und arbeiten an den Themen, die wir vor allem selbst beeinflussen können. Gerade unsere Horn Technologietage haben gezeigt, dass Technologie, Lösungen und Prozesse mehr denn je gefragt sind. Denn nur damit können sowohl wir uns als auch unsere Kunden sich auf den Weltmärkten behaupten.

Über 3000 Besucher aus rund 37 Ländern besuchten die Technologietage in Tübingn im Jahr 2023.

Foto: Etmanski

Drei von vier Unternehmen im Maschinen- und Anlagenbau sind nach einer aktuellen VDMA-Umfrage der Auffassung, dass sich die Standortattraktivität in Deutschland verschlechtert hat. Wie beurteilen Sie die Lage hierzulande? Sind Verlagerungen in aufstrebende Regionen angedacht?

Markus Horn: Die Rahmenbedingungen in Europa und speziell in Deutschland haben sich in den letzten Jahren stark verändert. Oft wird bei gut gemeinten Ideen die zu tragende Last der Unternehmen nicht wahr oder ernst genug genommen.

Markus Horn ist seit März 2018 Geschäftsführer der Hartmetall-Werkzeugfabrik Paul Horn GmbH.

Foto: Horn/Sauermann

Sei es DSGVO, EU-Green-Deal, Lieferkettensorgfaltspflichtengesetz, A1-Bescheinung, Hinweisgeberschutzgesetz, PFAS – um nur einige zu nennen. Trotz aller Müßigkeit halten wir am Standort Deutschland – und im speziellen an Tübingen – fest. Man muss allerdings auch erwähnen, dass das größte Wachstumspotential mittlerweile international besteht, weshalb wir auch in diesen Märkten zusätzlich investieren – aktuell beispielsweise in Thailand.

Geschäftsführer Markus Horn ließ es sich nicht nehmen, eine Journalistengruppe selbst auf dem Betriebsrundgang über die Neuigkeiten zu informieren.

Foto: Etmanski

VDI-Z: Welches Stimmungsbild haben Sie auf den Technologietagen bei Ihren Kunden und Partnern eingefangen?

Markus Horn: Trotz aller Unsicherheiten nach Corona, dem Krieg in der Ukraine, E-Mobilität, Zeitenwende, Decoupling China, Fachkräftemangel und vielem mehr konnten wir eine positive Stimmung festhalten. Es zeigt, dass durch Technologie Wirtschaftlichkeit geschaffen werden kann, was wiederum zur Standortsicherung beiträgt.

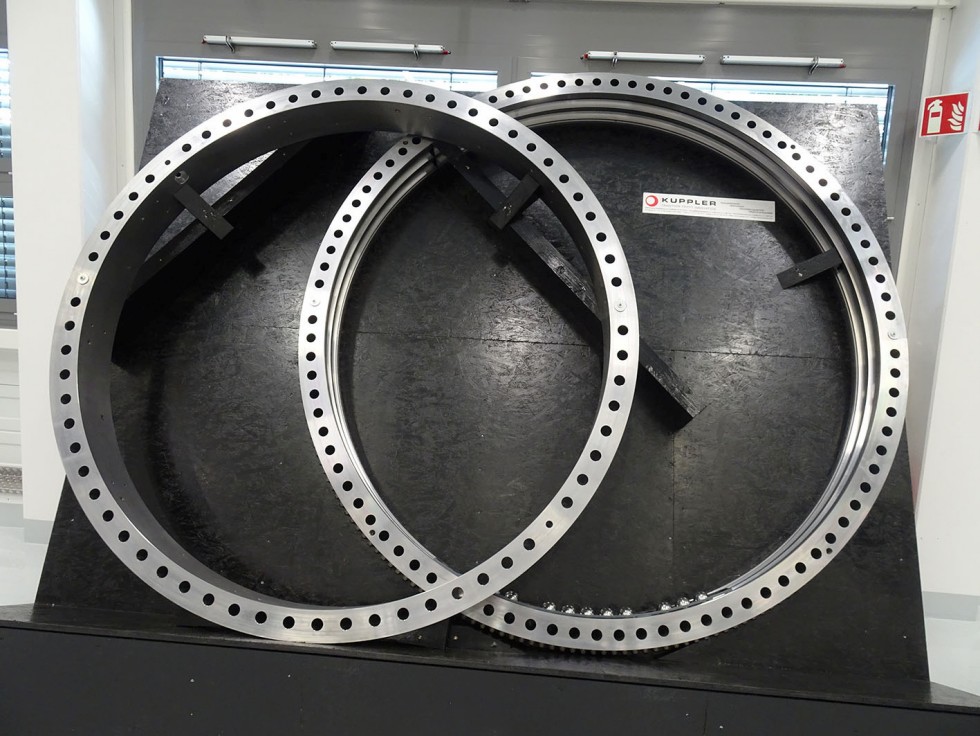

Ring für eine Windkraftnabe: Auch die Großteilebearbeitung, im Bild ein Exponat der Firma Kuppler aus Mössingen, war bei den Technologietagen vertreten.

Foto: Etmanski

Darüber hinaus hat uns das große Interesse an unseren Technologietagen gefreut und bestätigt, dass Technologie, Innovationen und Prozessverständnis zukunftsfähige Lösungen schaffen.

VDI-Z: Aktuell haben Sie unter anderem das Thema Automation im Fokus.

Markus Horn: Wir gehen mittelfristig weg von unserer bewährten Linear-Automation, hin zu einer Lösung mit Knickarm-Robotern. Das Besondere ist, dass wir diese Automationszellen selbst in unserem eignen Maschinenbau konstruieren, programmieren und bauen. Hierbei helfen uns das eigene modulare Baukastenkonzept, die integrierte Bildverarbeitung sowie die Industrie 4.0-Kompatibilität. Die Ergebnisse sind eine besonders genaue Kinematik, eine hohe Wechselgeschwindigkeit sowie eine intuitive Bedienoberfläche. Aktuell sind 55 dieser neuen Automationslösungen bereits im Einsatz.

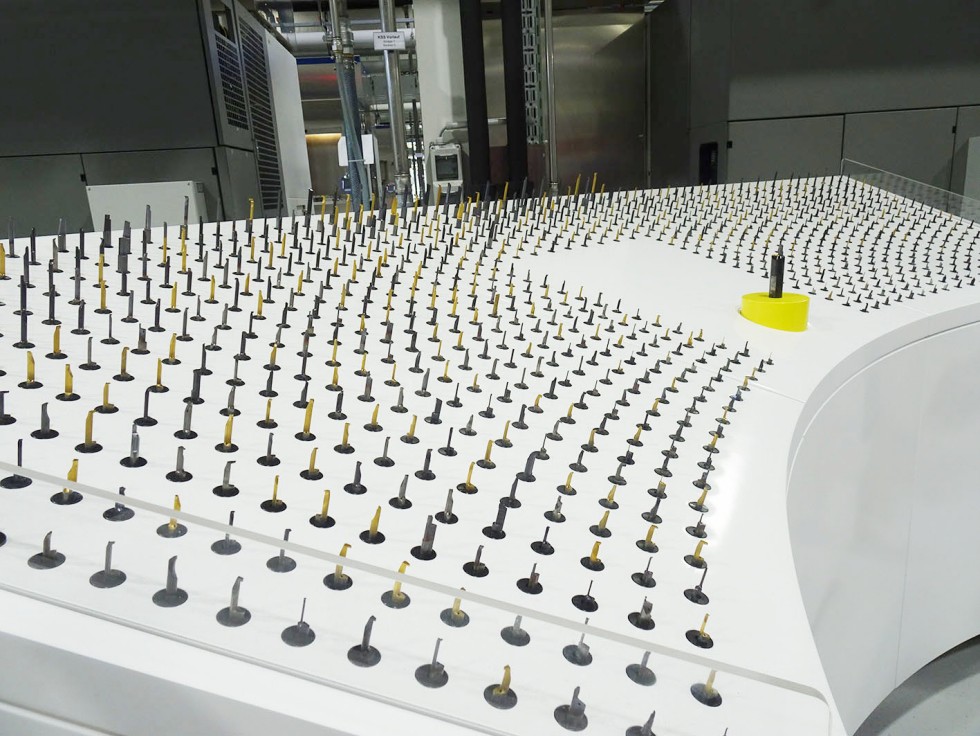

Auch das Thema Automatisierung ist aktuell ein Forschungsschwerpunkt. Dank der Beschickung über Industrieroboter kann die Trägerwerkzeugfertigung personalreduziert ablaufen.

Foto: Etmanski

VDI-Z: Welche Rolle spielt jetzt und in Zukunft die KI in Fertigungsprozessen bei Horn?

Markus Horn: Künstliche Intelligenz wird mehr und mehr in der Fertigung einziehen – dafür sind zum einen jedoch Daten notwendig und bei der Masse an Daten, die anfallen, auch die entsprechende Filterung und zielführende Verarbeitung. Wir nehmen uns dem Thema im Bereich Digitalisierung und Vernetzung in unserer eigenen Produktion an. Dazu haben wir in unserer Produktion flächendeckend den Standard OPC-UA im Einsatz – auch beim Thema Retrofit. Werkzeugseitig arbeiten wir aktuell mit Kistler zusammen, wenn es um Sensorik im Werkzeug und im Werkzeughalter geht.

VDI-Z: Welche Rolle hat jetzt und zukünftig das Thema Additive Fertigung bei Ihren Produkten und Dienstleistungen?

Markus Horn: Die additive Fertigung ist bei uns ein eigener Fertigungsbereich, in den wir erst kürzlich siebenstellig investiert haben. Hier bewegen wir uns im Bereich Metalldruck – vor allem Stahl, Aluminium und Titan.

Additiv gefertigte Werkzeugschäfte: Auf einer „TruPrint 3000 Dual Laser“ entstehen Prototypen, Bauteile für eigene Produktionsanlagen sowie Lohndruckteile für Kunden.

Foto: Etmanski

Die Ausrichtung des Bereichs geht in drei Richtungen – Produkt (wie Werkzeughalter, Aufsätze), interner Bedarf (wie Vorrichtungsbau) sowie die Ausrichtung als Lohndienstleister von der Konstruktion über den Druck bis hin zur spanenden Nachbearbeitung (zum Beispiel von Ersatzteilen). Die additive Fertigung bietet uns zu unseren vorhandenen Herstellungsverfahren die Möglichkeit, das für den Anwendungsfall richtige Verfahren auszuwählen – sei es konstruktiv, qualitäts-, kosten- oder zeittechnisch.

VDI-Z: Welchen Stellenwert hat die Nachhaltigkeit in Ihren Strategien und Prozessen?

Markus Horn: Nachhaltigkeit gehört bei uns zum Alltag. Der entsprechenden Philosophie zur Sustainability begegnet man bei uns in allen Bereichen.

Geht man in die Fertigung, so wird diese seit Jahren durch stromsparende LED-Leuchten erhellt und die Reinigung des Kühlschmierstoffs geschieht durch inhouse-entwickelte Filtersysteme. So kann die Flüssigkeit bis zu zehn Jahren im Einsatz bleiben. Auf dem Dach ist eine große Photovoltaikanlage angebracht. In beiden Werken sind die Produktflächen auf zwei Ebenen verteilt. Hier steht ein sparsamer Umgang mit den vorhandenen Flächen im Fokus. Aufgrund des hohen Gewichts der Maschinen und Anlagen ist die Nutzung von zwei Eben nicht selbstredend.

Produktseitig zeigt sich Nachhaltigkeit vor allem dort, wo beispielsweise Wechselkopf- und Wechselplattensysteme zum Einsatz kommen. Bei den Platten – beispielsweise zum Stechdrehen – hat Horn Werkzeuge im Einsatz, die bis zu sechs Schneiden haben. Sonder- und Kombiwerkzeuge sparen Arbeitsgänge und somit auch Energie ein. Neue Substrate und Beschichtungen sorgen für Standzeitsprünge, was wiederum Material und Energie einspart.

Das System „Mini“ gehört zu den Erfolgswerkzeugen von Horn und ist in zahlreichen Ausführungsvarianten verfügbar.

Foto: Etmanski

Bei 3D-gedruckten Trägerwerkzeugen oder auch Kühlaufsätzen erzeugen optimierte Strukturen die geforderte Stabilität, bieten aber auch Materialeinsparungen. Das Thema Nachhaltigkeit ist zudem in Bezug auf die Belegschaft präsent: Lange Betriebszugehörigkeiten zeichnen uns aus. Dabei ist es wichtig, die Menschen mitzunehmen, weiter zu qualifizieren und auf neue Herausforderungen und Technologien vorzubereiten.

Teil 2 des Interviews widmet sich den Themen Technologie-Restriktionen, Fachkräftemangel sowie den Neuheiten, die auf der bevorstehenden EMO in Hannover zu erwarten sind. Das Interview wurde geführt von Birgit Etmanski.

Das könnte Sie auch interessieren:

Wissensmanagement für Fräsprozesse

Fertigungsstrategie als Gewinn für Mensch, Umwelt und Unternehmen