Fahrständer- oder Portalfräsmaschine – welche Bauform bietet mehr Vorteile?

Mehr Genauigkeit und Produktivität beim Herstellen von voluminösen Bauteilen zu erreichen, lautete das Ziel eines renommierten Zulieferers der Bahnindustrie. Bei einer Großinvestition im Bereich Fräsbearbeitung hat sich das Unternehmen gerade wieder für einen bewährten spanischen Anbieter entschieden.

Hier geht es bei der Großteilebearbeitung „hart zur Sache": Der aus der Kühlschmierstoff-Wolke hervorschießende Regen von Stahlspänen demonstriert die Zerspanungsleistung der Spindel.

Foto: onemorepicture/Bimatec Soraluce

Wie fast stets in den letzten 20 Jahren, analysierten die Verantwortlichen des Werks von Alstom in Netphen im Vorfeld diverse Möglichkeiten – und entschieden sich dann für eine Anlage von Bimatec Soraluce, einem nordspanischen Hersteller von Werkzeugmaschinen mit deutscher Vertretung in Limburg a. d. Lahn. Wie kam es zu dieser Markentreue? Und warum hat man in Nethphen diesmal eine Portalfräsmaschine ausgewählt, anstelle der bisher eingesetzten Fahrständersysteme? Ein Gespräch mit Verantwortlichen beider Unternehmen bringt Klarheit.

Interne und externe Kunden aus der Schienenfahrzeugindustrie

„Der Standort Netphen ist das Kompetenz-Zentrum für Drehgestelle innerhalb der Alstom Group“, erläutert Produktionsleiterin Annika Lichtenfels. Der französische Konzern ist Entwickler und Hersteller von modernen und effizienten Mobilitätslösungen mit Schwerpunkt Bahnsysteme. Am Standort Netphen werden Radsätze und Drehgestelle für unterschiedlichste Schienenfahrzeuge entwickelt, hergestellt und gewartet. Das Teilespektrum reicht von Bauformen für Hochgeschwindigkeitszüge bis hin zu solchen für Straßenbahnen und Lokomotiven. Zu den Kunden gehören Eisenbahngesellschaften und Zughersteller sowie auch regionale oder städtische Verkehrsverbünde. Nur rund ein Drittel der mehr als 100 Kunden sind gruppeninterne Abnehmer, die übrigen Bestellungen kommen vom freien Markt.

Am Standort Netphen werden Radsätze und Drehgestelle für unterschiedlichste Schienenfahrzeuge entwickelt, hergestellt und gewartet. Dies reicht vom Hochgeschwindigkeitszug bis hin zu Straßenbahnen und Lokomotiven.

Foto: Klaus Vollrath

Jedes Jahr werden rund 2.500 Drehgestelle hergestellt und 1.000 Revisionen bzw. Reparaturen durchgeführt. Eine wesentliche Rolle spielt hierbei die spanende Bearbeitung. Diese umfasst alle relevanten Schritte: Dies reicht von der Beschaffung von Rohteilen wie Rahmen, Rädern und Achsen sowie der erforderlichen Zusatzkomponenten bis zur Auslieferung komplett einbaufertiger Radsätze und Drehgestelle. Die Anforderungen – sowohl an die Qualität und Genauigkeit der Bearbeitung als auch an die Termintreue der Fertigstellung – sind hierbei sehr hoch. Viele Werkstücke haben große Abmessungen von bis zu 4.000 x 3.000 x 1000 mm. Für ihre Bearbeitung kommen drei großformatige Fräsbearbeitungszentren zum Einsatz, darunter zwei Anlagen von Bimatec Soraluce.

Die Fragestellung: horizontale oder vertikale Aufspannung?

„Bis 2019 kamen in Netphen traditionell Fahrständerfräsmaschinen der Baureihe „FR“ mit vertikaler Aufspannung der Bauteile zum Einsatz“, weiß Frank Lörchner, Produktmanager Automation bei Bimatec Soraluce. Diese Vorgehensweise hatte jedoch zwei Nachteile: Die seitliche Befestigung der Spannvorrichtung an einem Spannwinkel bedingte zwangsläufig Durchbiegungen, die sich nachteilig auf die Genauigkeit der Bearbeitung auswirkten. Zudem beeinträchtigt die Schwerkraft je nach Auskragung des Frässchiebers die erzielbare Genauigkeit. Zwar versuchen die Konstrukteure der Maschinen alles, um die Durchbiegung bei großer Ausfahrlänge zu kompensieren, doch lässt sich der Effekt letztlich nicht ganz vermeiden. Das stört umso mehr, je höher die Genauigkeitsanforderungen steigen. Zudem überlagern und verstärken sich die beiden nachteiligen Einflüsse gegenseitig.

Das Erfolgs-Team: Frank Lörchner (Bimatec Soraluce, Produktmanager Automation), Ramazan Ersin (Alstom, Site Facility Coordinator), Annika Lichtenfels (Alstom, Produktionsleitung) und Tim Schirmer (Alstom, stellvertretender Meister mechanische Bearbeitung; v.l.n.r.).

Foto: onemorepicture/Bimatec Soraluce)

Da die Anforderungen an die Präzision der Teile im Laufe der Jahre immer weiter angestiegen sind, wollten die Verantwortlichen in Netphen 2019 einen Systemwechsel: Statt für eine Fahrständerfräsmaschine, entschieden sie sich sich für eine Portalfräsmaschine mit feststehendem Portal des Typs „PM 4000 2T“. Die Verfahrwege liegen bei 5.000 mm (X), 4.500 mm (Y) und 2.000 mm (Z). Um die früher unvermeidlichen Hauptzeitverluste beim Aufspannen zu vermeiden, verfügt die Anlage über zwei unabhängig verfahrbare Tische mit je 4.000 x 3.000 mm. Somit kann das Aufspannen auf einem der Tische vorgenommen werden, ohne die Bearbeitung auf dem anderen Tisch unterbrechen zu müssen. Für die einzelnen Bauteile stehen jeweils speziell ausgelegte Spannmittel zur Verfügung, die zwei Spannlagen ermöglichen. Somit können alle sechs Seiten mit nur einem Wechsel der Spannlage bearbeitet werden.

Blick in das Portalfräsbearbeitungszentrum „PM 4000-2T“: Dank der zwei unabhängig verfahrbaren Tische mit je 4.000 x 3.000 mm kann das Aufspannen in der Nebenzeit vorgenommen werden, ohne die Bearbeitung auf dem anderen Tisch zu unterbrechen.

Foto: onemorepicture/Bimatec Soraluce

Die zu erfüllenden Genauigkeitsanforderungen sind extrem, bei einem der Rahmen wird die Einhaltung eines Stichmaßes von 1.700 mm mit einer Genauigkeit von lediglich 2 µm gefordert. Für die Überprüfung wurde extra eine geeignete Messtechnik beschafft.

Komplett-Automatisierung steigert die Verfügbarkeit weiter

„Um die Maschine möglichst umfassend nutzen zu können, wurde sie mit einer sehr weitgehenden Automatisierung ausgestattet“, ergänzt Ramazan Ersin, Site Facility Coordinator im Werk Netphen. Das als „Tool Arena“ bezeichnete Werkzeugmagazin mit 395 Werkzeugplätzen ist seitlich angeordnet und wird von einem Roboter bedient. Hinzu kommt ein automatisches Fräskopfwechselsystem samt Pick-up-Station mit fünf Fräskopfplätzen. Zum Lieferumfang gehören derzeit vier Fräsköpfe. Im Werkzeugmagazin befinden sich zwei weitere Spezialköpfe, die vom Werkzeugwechsler wie Werkzeuge verwaltet und getauscht werden. Bei der Steuerung handelt es sich um eine „Heidenhain TNC 640“.

In der separaten, neben der Anlage angeordneten „Tool-Arena“ verwaltet ein Roboter 395 Werkzeuge sowie fünf Fräsköpfe.

Foto: onemorepicture/Bimatec Soraluce

Die große Anzahl an Werkzeugen ist dadurch bedingt, dass im Magazin sämtliche Werkzeuge für alle vorkommenden Bearbeitungsarten einschließlich von Bohr- und Gewindeschneidvorgängen vorgehalten werden. Dies gilt für alle sechs zur Bearbeitung auf der Anlage vorgesehenen Rahmen.

Nützliche Technologiepakete steigern die Präzision

„Um unsere Anforderungen sicher einhalten zu können, haben wir zur Maschine gleich noch eine Reihe zusätzlicher Technologiepakete bestellt“, erklärt Annika Lichtenfels. Dies sind im einzelnen:

- Mit „Adaptive Control“ werden typische Probleme beim Schruppen wie Leerschnitte oder Schwankungen der Abmessungen, der Materialhärte oder der Steifigkeit des Werkstücks durch Kontrolle der Spindelleistung erkannt. Das Programm passt automatisch die Bearbeitungsparameter entsprechend der tatsächlichen Leistungsaufnahme an. Mit dem System sind Verkürzungen der Bearbeitungszeit um bis zu 25 Prozent möglich.

- Das aktive Anti-Ratter-System „DAS+“ verringert die beim Einsatz großer Frässysteme häufig auftretenden Schwingungen, die sonst Maschine und Werkzeug schädigen und die Oberflächenqualität des Werkstücks beeinträchtigen können. Dabei erkennen Sensoren das Auftreten dieser Schwingungen und leiten Gegenschwingungen direkt in die Mechanik. Die Anlage kann dadurch im gesamten Arbeitsbereich mit 100 Prozent Leistung fahren. Dies senkt die Zykluszeit um bis zu 45 Prozent, während die Produktivität nach Herstellerangaben um bis zu 300 Prozent ansteigt.

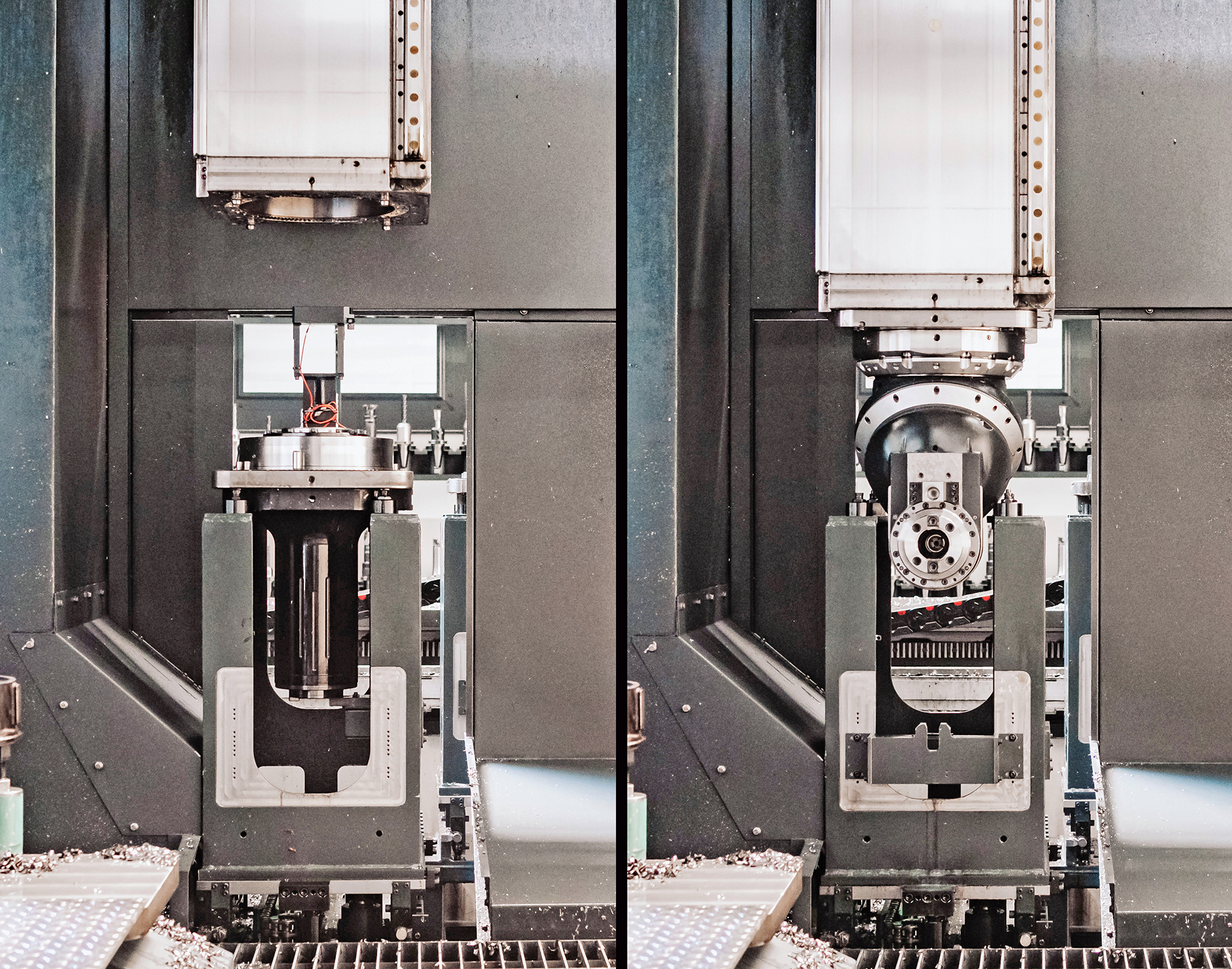

Fräsköpfe werden aus dem Speicher in der „Tool Arena“ mithilfe eines Shuttles automatisch gewechselt: Hier wird ein vertikaler Fräsvorsatz (links) gegen einen Winkelkopf getauscht.

Foto: onemorepicture/Bimatec Soraluce

- Die „Dynamische Fräskopfkompensation“ (DHC) verbessert die Genauigkeit der Bearbeitung. Das selbstkalibrierende System dient zur automatischen Vermessung der Maschinenkinematik und direkten Kompensation verschiedener Fräsköpfe in jeder Position im Arbeitsraum und bei jeder Fräskopfstellung. Während der Bearbeitung prüft die Steuerung ständig die Position des Fräskopfes und verrechnet die Kompensationswerte entsprechend.

- Ergänzend zu DHC bietet die Erweiterung „Accura Heads“ die automatische Überprüfung und Korrektur der Fräskopf-Kinematik zur Erhöhung der Genauigkeit. Das System kompensiert die Abweichung der Fräskopfpositionsgenauigkeit für eine bestimmte Fräskopfposition. Der Messzyklus wird unmittelbar vor dem Fräsprozess ausgeführt und gewährleistet höchste Genauigkeit der Maschine.

Komplette Prozesslösung überzeugt den Anwender

„Mit dieser Anlage haben wir nicht etwa eine Fräsmaschine gekauft, sondern eine komplette Prozesslösung aus Maschine, CNC-Programmen und Werkzeugen“, verrät Ersin. Vorab wurden am Standort von Bimatec Soraluce in Limburg Fräszeitstudien durchgeführt. Der Lieferant musste dabei Verantwortung nicht nur für die Leistungsfähigkeit der Anlage als solches übernehmen, sondern auch Zusicherungen für die Einhaltung der Arbeitsergebnisse abgeben. Dies galt sowohl für die Qualität der Arbeitsergebnisse als auch für die Produktivität bei der Ausführung der vereinbarten Werkstücke. Zum Lieferumfang gehörte somit das gesamte Know-how, das im Alstom-Werk benötigt wurde, um die Anlage stets mit den vereinbarten Leistungsdaten betreiben zu können.

Im Werkzeugmagazin befinden sich zwei spezielle Vorsatzköpfe, die sich wie Werkzeuge verwalten und austauschen lassen.

Foto: onemorepicture/Bimatec Soraluce

Abnahmekriterium war die zeitgerechte Durchführung von 15 Fertigungsaufträgen an Rahmen, die bei der anschließenden Qualitätsprüfung komplett „grün“ zu vermessen waren. Auch an den Werkzeugen musste die zugesicherte Prozesssicherheit nachgewiesen werden. Folgerichtig waren die Erstellung der Programme sowie die Weitergabe des gesamten übrigen Know-hows gleich auch Bestandteil der vereinbarten Schulung. Die Anlage ist seit der Abnahme vor gut einem Jahr im 24/7-Einsatz – also rund um die Uhr. Die seither erreichte Einsatzeffizienz (OEE, Overall Equipment Effectiveness) liegt bei über 90 Prozent.

Neben der Technik überzeugt auch die Servicebereitschaft

„Die ständige Verfügbarkeit der neuen Fräsmaschine ist für den Standort in Netphen von großer Bedeutung“, berichtet Lichtenfels. Die Belegschaft habe sich erheblich für das Beschaffungsprojekt und die hohen damit verbundenen Investitionen engagiert, da dies als wesentlicher Beitrag zur Sicherung der Kompetenz gesehen werde. Wichtiger Faktor bei der Entscheidung war zudem das in mehr als 20 Jahren gewachsene Vertrauen in die Zuverlässigkeit der bereits installierten Anlagen des gleichen Anbieters.

Auch die Servicefähigkeit der vergleichsweise nahe gelegenen Niederlassung des Lieferanten in Limburg hat Mitarbeitenden bei Alstom überzeugt. Dort gibt es ein umfassendes Lager an Ersatzteilen für die Maschinen. Da diese konsequent nach einem Baukastensystem konstruiert wurden, sind auch Ersatzteile für ältere Anlagentypen verfügbar. Zudem gibt es einen speziellen Service für die Fräsköpfe: Wird eine Reparatur oder Wartung nötig, so steht für den Kunden in 24 Stunden einer der dort gelagerten Ersatzköpfe zur Verfügung. Über sechzig davon sind verfügbar. Handelt es sich um einem Spezialkopf, steht im Servicefall der komplette Teilesatz für einen Ersatzkopf bereit.

Das könnte Sie auch interessieren:

Wie entstehen hochfeste Schrauben für die Endoprothetik?

Wendelschaftfräser erklimmt „Champions League“ in der Schrupp-Bearbeitung

Klaus Vollrath ist freier Fachjournalist in Aarwangen/CH und arbeitet für die Agentur b2dcomm.ch.