Herausforderungen beim Wälzstoßen von Pfeilverzahnungen

Doppelschrägverzahnungen kommen in zahlreichen Industriebranchen zum Einsatz. Die Herstellung der Profile ist jedoch komplex: Beim Wälzstoßen von „unechten“ Pfeilverzahnungen ist die exakte Positionierung der beiden Zahnräder zueinander häufig mit viel Aufwand verbunden.

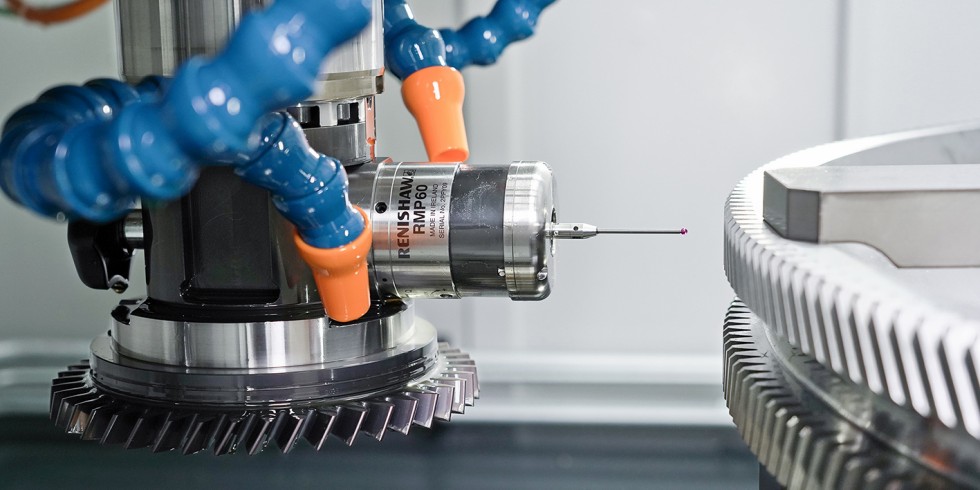

Werkzeugspindel mit Messtaster für die Korrekturmessung: Ein neuentwickelter Verfahrensablauf zur Herstellung von Pfeilverzahnungen optimiert Prozesssicherheit und Wirtschaftlichkeit.

Foto: Liebherr

Ein aufeinander abgestimmtes Konzept, das Maschine, Werkzeug, Messtechnik und Technologie mit einschließt, ist die Grundvoraussetzung für das Gelingen der Fertigungsaufgabe. Ein Verzahntechnik-Spezialist aus Kempten hat sich dieser Herausforderung angenommen und erweitert das Technologieportfolio für die Herstellung von Doppelschrägverzahnungen. Wesentlicher Bestandteil der Lösung ist ein Messtaster für die Korrekturvermessung in der Maschine, der für Präzision und Prozesssicherheit sorgt.

Was unterscheidet echte und unechte Pfeilverzahnungen?

Patentiert von André Citroën um 1900, sind sie auch heute in vielen Industrien unentbehrlich: Doppelschrägverzahnungen kommen in unterschiedlichsten Größen in einer Vielzahl von Branchen zum Einsatz. Sie bieten den großen Vorteil, die positiven Eigenschaften von Gerad- und Schrägverzahnungen zu verbinden, im einzelnen:

- Geradverzahnung: keine axiale Belastung, geringer Lagerverschleiß, hoher Wirkungsgrad;

- Schrägverzahnung: laufruhig, geräusch- und verschleißarm, Übertragung großer Kräfte.

Diese Vorteile bieten sie von kleinsten Abmessungen in der Luft- und Raumfahrt bis hin zu riesigen Dimensionen in der Energie- oder Fördertechnik. Die Einsatzgebiete sind vielfältig:

- Aerospace-Bereich,

- Marine und Schiffbau,

- Zementmühlen,

- Fördertechnik,

- Energietechnik,

- Maschinenbau: Pumpen, Pressen, Schmiedetechnik.

Unterschieden wird zwischen sogenannten echten und unechten Pfeilverzahnungen. Letztere haben eine Lücke zwischen beiden Verzahnungen. Das klassische Herstellungsverfahren, insbesondere für Zahnräder mit größeren Abmessungen, ist das Hobeln. Allerdings werden die altgedienten Hobelmaschinen nicht mehr gebaut, weshalb zunehmend auf alternative Herstellungsverfahren wie Stoßen oder – bei sehr großen Abmessungen –4-Achs-Fräsen ausgewichen wird

Eine „echte“ Pfeil-Doppelschrägverzahnung ist ein Zahnrad mit zwei spiegelbildlich angeordneten schrägen Verzahnungen.

Foto: Liebherr

Unechte Pfeilverzahnungen lassen sich einfacher und kostengünstiger herstellen als echte Pfeilverzahnungen, da die Lücke zwischen den Zahnrädern Raum für den Werkzeugauslauf bietet. Die Herausforderung bei der Fertigung besteht hierbei allerdings darin, die beiden Verzahnungen zueinander auszurichten und exakt zu positionieren.

Die positiven Eigenschaften von Doppelschrägverzahnungen im Überblick:

- Doppelschrägverzahnungen kombinieren Vorteile von Gerad- und Schrägverzahnungen.

- Geradverzahnung: keine axiale Belastung, geringer Lagerverschleiß, hoher Wirkungsgrad.

- Schrägverzahnung: Laufruhig, geräuscharm, Übertragung großer Kräfte.

Die Herausforderung: hohe Präzision in der Herstellung

Je nach Abmessung der Werkstücke werden unechte Pfeilverzahnungen mittels zweier Methoden hergestellt. Kleinere Zahnräder mit geringer Radbreite können in einer Aufspannung gefertigt werden. Auf dem Werkzeughalter befinden sich zwei Schneidräder, die die obere Verzahnung stoßen und die untere Verzahnung ziehen oder – je nach Spaltbreite – beide Verzahnungen stoßen. Bei Zahnrädern mit großer Radbreite ist es aus Platzgründen nicht nur erforderlich, das Werkzeug zu wechseln, sondern auch das Werkstück zu wenden.

Um beide Zahnräder vor dem zweiten Bearbeitungsschritt exakt zueinander auszurichten, müssen ihre Winkelposition (Index) und ihre axiale Position in einer Zwischenmessung präzise bestimmt werden, damit der sogenannte Apex-Punkt in der geforderten Toleranz gefertigt wird. Mit herkömmlicher Messtechnik ist dies aufwendig und erfordert viel Erfahrung bei der Bedienung. Hierbei können Ungenauigkeiten durch Ausricht- oder Handhabungsfehler entstehen.

Wie ein Messtaster die Positioniergenauigkeit verbessert

Mit einem neu entwickelten Messtaster hat die Liebherr-Verzahntechnik GmbH nun die Möglichkeit zur präzisen Korrekturvermessung in der Schleifmaschine geschaffen. Der Messtaster sitzt direkt auf der Werkzeugspindel und befindet sich damit im selben Koordinatensystem wie das Schneidrad selbst. Dies reduziert Ungenauigkeiten, die durch einen Werkzeugwechsel oder das Wenden des Werkstücks entstehen können, und führt zu einem erheblichen Zuwachs an Qualität und Prozesssicherheit. In Kombination mit den NC-gesteuerten Achsen der Stoßmaschine wird eine Messgenauigkeit bis auf wenige Mikrometer erzielt. Gleichzeitig reduziert sich der Zeit- und Handhabungsaufwand beim Ausrichten der beiden Verzahnungen zueinander. Eine bedienungsfreundliche Software führt durch sämtliche Prozessschritte der Anwendung.

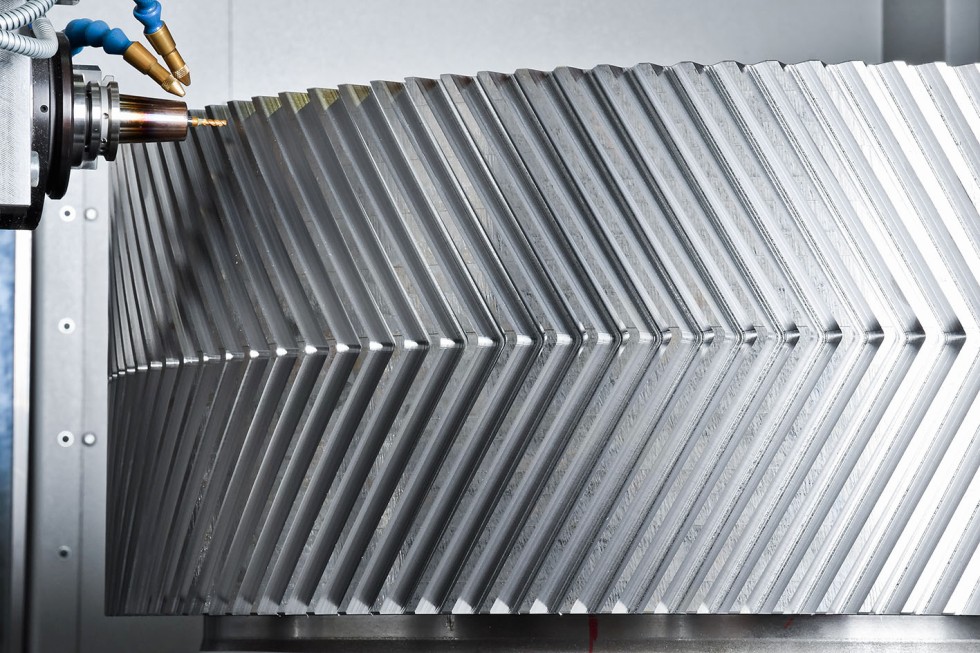

Die „unechte“ Pfeilverzahnung hat einen fertigungsbedingten Werkzeugauslauf in der Mitte zwischen den beiden Rädern.

Foto: Liebherr

Liebherr-Verzahntechnik bringt für die anspruchsvolle Aufgabe eine besondere Expertise mit: Das Unternehmen entwickelt und fertigt in langer Tradition hochwertige Verzahnmaschinen und -werkzeuge, Verzahnungsmessgeräte sowie Automationssysteme. Das breite Programm umfasst Wälzfräs-, Wälzstoß-, Wälzschäl-, Profil- und Wälzschleifmaschinen sowie Anfas- und Entgratmaschinen. Die Messgeräte verfügen über eine eigenentwickelte Software. Merkmale sind Ergonomie, Bedienungs- und Servicefreundlichkeit, Präzision, Robustheit sowie Langlebigkeit.

Das Fertigungsverfahren im einzelnen

Die Prozessschritte beim jetzt entwickelten, optimierten Herstellungsprozess sind folgende:

- Stoßen des oberen Zahnrads,

- Schneidradwechsel und Einbau des Messtasters,

- Messung der Position von Zahnrad und Lücke,

- Ausbau des Messtasters und Schruppen des unteren Zahnrads,

- erneuter Einbau des Messtasters und Kontrolle der Positionierung mit Korrektur, falls erforderlich,

- Ausbau des Messtasters und Schlichten des unteren Zahnrads auf das Fertigmaß.

Prozesssicherheit und Wirtschaftlichkeit überzeugen

„Die Korrekturmessung ist also Teil eines Konzepts aus Maschine, Werkzeug und Technologie, mit dem wir das Technologieportfolio für die Herstellung unechter Pfeilverzahnungen erweitern und optimieren“, fasst Dr. Andreas Mehr, Experte für das Verzahnungsstoßen bei Liebherr-Verzahntechnik, die Entwicklung zusammen. „Alle Komponenten, einschließlich Werkzeughalter und Schneidrad, sind optimal aufeinander abgestimmt. Software und Werkzeughalter lassen sich übrigens auch auf einer Bestandsmaschine einfach nachrüsten.“

Die Wälzstoßmaschinen sind ausgestattet mit leistungsstarken Stoßköpfen für Hublängen zwischen 70 und 240 Millimetern, die mit einer elektronischen Schrägführung ausgerüstet sind. Damit lässt sich der Schrägungswinkel des Werkstücks einfach in die Steuerung programmieren. Die Reduzierung von Messungenauigkeiten und manuellen Prozessschritten machen das Fertigungsverfahren wirtschaftlicher, wie das folgende Anwendungsbeispiel zeigt: Hierbei wurde eine Liebherr-Stoßmaschine mit elektronischer Schrägführung genutzt, die bei einem amerikanischen Unternehmen für Lohnverzahnung im Einsatz ist.

Getriebeherstellung: Bearbeitungszeit reduziert, Qualität erhöht

Bei Cincinnati Gearing Systems Inc. (CGS) in Ohio ist seit Anfang 2022 eine Maschine „LS 1400 E“ im Einsatz. CGS ist ein anerkannter Marktführer in der Herstellung und Konstruktion von Präzisionskomponenten für die Getriebetechnik und Gründungsmitglied der American Gear Manufacturer‘s Association (AGMA), der US-Normungsorganisation für Verzahnungen.

Eine wirtschaftlich Maschine zur Herstellung von Pfeilverzahnungen ist die „LS 1400 E“: Bei einem amerikanischen Anwender hat sie bisherigen Schnittgeschwindigkeiten sogar verdoppelt.

Foto: Liebherr

Doch CGS ist weit mehr als nur ein Getriebehersteller: Das Unternehmen bietet seinen Kunden mehr als 100 Jahre Erfahrung in der Fertigung von hochwertigen, zuverlässigen und kostengünstigen Verzahnungslösungen. Diese gehen in Bauteile und Getriebe für zahlreiche Energieübertragungsanwendungen – wie Automobilgetriebe, Dieselmotoren, Antriebe für militärische und kommerzielle Seefahrtanwendungen, turbinengetriebene Generatorantriebe, Windenergie, Pumpenantriebe sowie Expander- und Kompressorantriebe.

„Dank der CNC-Stoßmaschine von Liebherr konnten wir die Bearbeitungszeit für Doppelschrägverzahnungen erheblich reduzieren. Die Maschine hat unsere bisherigen Schnittgeschwindigkeiten verdoppelt“, so Alex Rye, Fertigungsleiter bei CGS. „Die Korrekturmessung innerhalb der Maschine führt zu einer wesentlich höheren Qualität der Verzahnungen. Und dank der elektronischen Schrägführung stoßen wir jetzt jeden Schrägungswinkel ganz ohne zusätzliche Werkzeuge.“

Das könnte Sie auch interessieren:

Getriebe für den Luftverkehr werden leichter und langlebiger

Verzahnungsherstellung: Das sind die neuesten Trends

Verzahnungsherstellung: Technologietrends und Digitalisierung