Hochdynamische Werkzeugmaschine dank aktiver Ruckentkopplung

Wer dynamisch und präzise fertigen will, benötigt leistungsfähige Direktantriebe in den Vorschubachsen. Allerdings können diese aufgrund von Maschinenschwingungen häufig nicht ausgenutzt werden – ein Zielkonflikt zwischen Dynamik und Präzision.

Bei der Ruckentkopplung geht es darum, Schwingungen des Maschinengestells bei rasanten Bearbeitungsaufgaben zu reduzieren. „Pneumatische Muskeln“ mit Aktorik und Sensorik passen dazu beispielweise ihre Steifigkeit selbständig an (aktive Variante).

Foto: PantherMedia

Die Antriebsdynamik wird bisher meistens zugunsten der Präzision begrenzt, sodass eine Zielposition langsamer erreicht wird, als dies möglich wäre. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover hat diesbezüglich ein aktives Dämpfungssystem entwickelt, um Dynamik und Präzision gleichermaßen zu optimieren. Aktuell wird die erste Werkzeugmaschine mit aktiver Ruckentkopplung ausgestattet.

Lineardirektantriebe sorgen für bestmögliche Achsbeschleunigung

Für Bearbeitungsprozesse mit vielen Richtungswechseln ist ein schnelles Erreichen der eingestellten maximalen Achsbeschleunigung ausschlaggebend, um sehr kurze Bearbeitungszeiten zu erzielen. Vor allem bei der Fräsbearbeitung von Strukturbauteilen aus Aluminium für die Luft- und Raumfahrt oder Bauteilen mit einer hohen Anzahl an Freiformflächen sind viele dynamische Richtungswechsel erforderlich. Die in der Hochgeschwindigkeitszerspanung eingesetzten Werkzeugmaschinen sind dafür mit Lineardirektantrieben ausgestattet.

Der erforderliche hohe Ruck (zeitliche Änderung der Achsbeschleunigung) der eingesetzten Lineardirektantriebe führt jedoch zu einer breitbandigen Schwingungsanregung der Maschinenstruktur. Als Folge der Maschinenschwingungen wird die Bauteilqualität gemindert. Aufgrund der dynamischen Beanspruchung von Maschinenkomponenten durch die Maschinenschwingungen wird zudem die Lebensdauer der Komponenten negativ beeinflusst. Um einen Kompromiss zwischen Achsdynamik und Präzision zu erreichen, werden die Dynamikparameter wie Beschleunigung, Verzögerung und Ruck manuell begrenzt, sodass keine kritischen Maschinenschwingungen entstehen. Durch diese Reduzierung der Achsdynamik kann jedoch das volle Potenzial von Lineardirektantrieben nicht ausgenutzt werden, sodass die theoretisch erreichbare Produktivität nicht erzielt wird.

Erster Prototyp zeigt, wie die Dynamik gesteigert werden kann

Ein neuartiger Ansatz, um die Achsdynamik von Vorschubachsen zu erhöhen und gleichzeitig Maschinenschwingungen zu verringern, ist die Ruck- oder Impulsentkopplung. Durch die Integration von Feder-Dämpfer-Elementen und einem zusätzlichen Ruckentkopplungs (REK)-Schlitten zwischen Hauptantrieb und Maschinenstruktur werden bei der „passiven“ Ruckentkopplung die Strukturschwingungen des Maschinengestells reduziert.

Die passive Ruckentkopplung wirkt hierbei wie ein mechanischer Tiefpassfilter für die Antriebskräfte. Die Reaktionskräfte des Antriebs werden dadurch nicht mehr, wie bei einer starren Anbindung des Lineardirektantriebs, direkt in das Maschinengestell geleitet. Bedingt durch die zusätzliche Masse und Strukturnachgiebigkeit, resultiert jedoch eine weitere niederfrequente Resonanzstelle. Bei Bewegungsprofilen mit vielen Richtungswechseln kann dies im ungünstigen Fall zu einer Überlagerung der Schwingungen und einem instabilen Aufschwingen der Auslenkung des REK-Schlittens führen. Die Instabilität überträgt sich auf die ganze Maschinenstruktur und führt wiederum zu einer Verringerung der Bearbeitungsgenauigkeit. Zudem muss in Folge der erheblichen Auslenkungen des REK-Schlittens der Bauraum entsprechend groß dimensioniert werden. Eine solche passive Ruckentkopplung stößt daher bei niederfrequenten Schwingungen an ihre Grenzen.

Aktive Ruckentkopplung ergänzt passive Variante wirkungsvoll

Um diese Grenze der passiven Ruckentkopplung zu überwinden, wird als neuartiges Konzept am IFW die „aktive Ruckentkopplung“ erforscht. Diese erweitert die passive Variante um eine zwischen Antrieb und Maschinengestell integrierte Aktorik und Sensorik. Dadurch wird die statische Nachgiebigkeit nicht verringert.

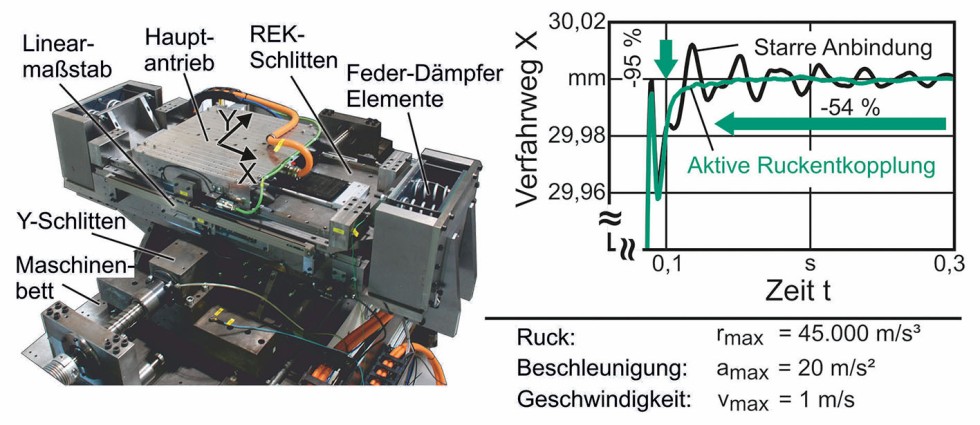

Kreuztisch-Versuchsstand (links) und Verfahrweg bei einem 30-Millimeter-Positionssprung (rechts). Grafik: IFW

Die Feder-Dämpfer-Elemente – in Kombination mit dem REK-Schlitten – wirken weiterhin als mechanischer Tiefpassfilter mit einer Dämpfung der Antriebskräfte ab einer Frequenz zwischen üblicherweise 5 Hertz bis 10 Hertz. Zusätzlich werden die tieffrequenten Schwingungen unter 10 Hertz durch eine modellbasierte Regelung der Kompensationskräfte des zusätzlichen Aktors reduziert. Um die Eigenschaften und Vorteile aktiv ruckentkoppelter Vorschubachsen zu erforschen, wurde am IFW der in Bild 1 (links) dargestellte Kreuztisch-Versuchstand mit integrierter aktiver Ruckentkopplung konzipiert und aufgebaut.

Erfolg versprechende Versuchsergebnisse

Das Potenzial des Ansatzes der aktiven Ruckentkopplung ist anhand des Positionierverhaltens bei einem Positioniersprung ersichtlich. Dafür wurde das Positionierverhalten nach einem Positionssprung mit einem Verfahrweg von 30 Millimetern in der X-Achse anhand des Linearmaßstabs gemessen. Dabei wurde der maximale Ruck auf 45.000 m/s³ bei einem trapezförmigen Beschleunigungsprofil (amax = 20 m/s² und vmax = 1 m/s) begrenzt, da ein Ruckwert über 45.000 m/s³ zu einem instabilen Positioniervorgang bei der starren Anbindung führt.

Die Auswirkungen der Strukturschwingungen auf die Positioniergenauigkeit des Antriebs sind anhand des Überschwingens des Verfahrwegs um die Sollposition erkennbar (Bild 1, rechts). Bei der starren Anbindung resultiert eine Überschwingung von ΔX = 10 Mikrometern. Aufgrund der Wechselwirkung mit dem Antriebsregler klingt die Schwingung erst bei einer Einschwingzeit von circa 0,28 Sekunden ab. Bei der aktiven Ruckentkopplung resultiert eine Überschwingung von ΔX = 0,5 Mikrometern, die nach 0,05 Sekunden abklingt. Bereits nach 0,13 Sekunden wird die Zielposition in einem Toleranzband von 0,5 Mikrometern erreicht.

Für Anwendungsfälle, in denen es auf eine hohe Präzision bei gleichzeitig guter Achsdynamik ankommt, zeigt die aktive Ruckentkopplung somit entscheidende Vorteile. Durch ein im Vergleich zur starren Anbindung um 95 Prozent verringertes Überschwingen erhöht sich bei der aktiven Ruckentkopplung die Positionier- und Bahngenauigkeit, sodass Werkstücke mit hoher Konturtreue und Oberflächenqualität herstellbar sind. Der maximale Ruck des Antriebs kann bei der aktiven Ruckentkopplung a priori auf einen hohen Wert eingestellt werden, woraufhin ein aufwendiges experimentelles Ermitteln eines geeigneten Kompromisses aus vertretbarer Antriebsdynamik und Bauteilqualität nicht mehr nötig ist.

Ein „Upgrade“ für die Werkzeugmaschine

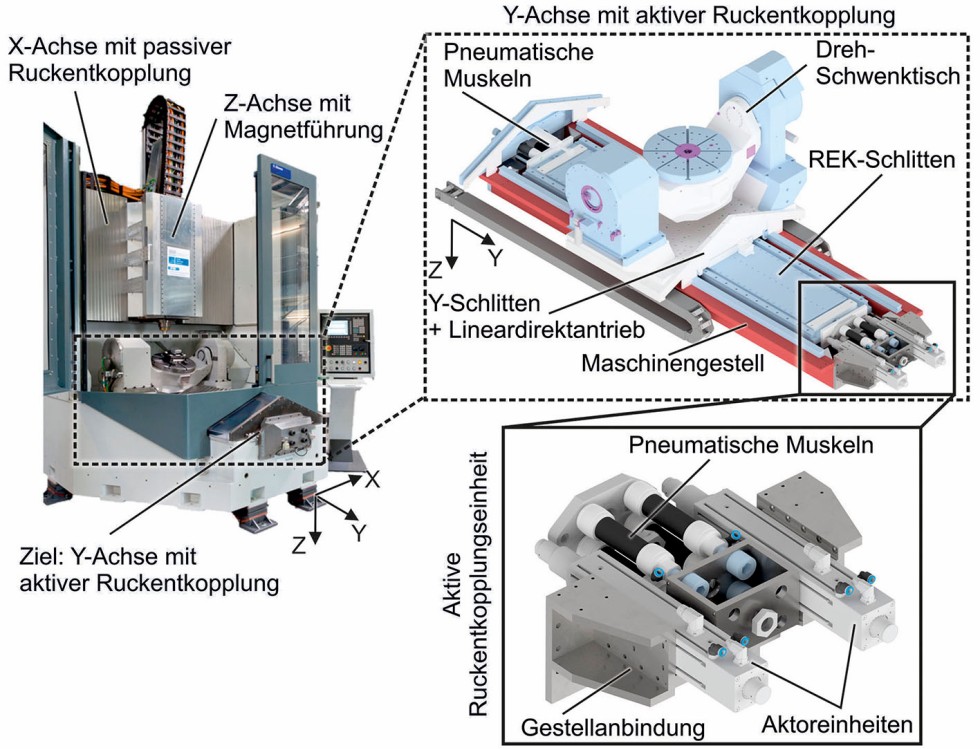

Um das Potenzial und den Technologie-Reifegrad der aktiven Ruckentkopplung für die Hochgeschwindigkeitszerspanung zu zeigen, wird die Technologie in eine Werkzeugmaschine integriert. Bei der bestehenden Werkzeugmaschine „Neximo“, in Bild 2 (links) zu sehen, handelt es sich um ein fünfachsiges, vertikales Bearbeitungszentrum mit Direktantrieben in allen fünf Vorschubachsen. Die Neximo ist für Anwendungsgebiete der Hochgeschwindigkeitsbearbeitung (HSC) in der Luftfahrt- und Automobilindustrie konzipiert. Sie dient als Versuchsträger neuartiger Forschungstechnologien zur Steigerung von Präzision und Dynamik.

Konstruktive Integration der aktiven Ruckentkopplung (rechts) in die bestehende Prototypmaschine (links). Grafik: IFW

Bei der Integration der aktiven Ruckentkopplung in die Y-Achse handelt es sich um ein Retrofit der bestehenden passiven Ruckentkopplung. Bisher wurden „pneumatische Muskeln“ als einstellbare Federelemente zur passiven Entkopplung von Antriebskräften und Maschinengestell verwendet. Bei der aktiven Ruckentkopplung wurden nun die pneumatischen Muskeln auf der Frontseite durch eine aktive Entkopplungseinheit, bestehend aus pneumatischen Muskeln und einer Aktoreinheit ersetzt. In Bild 2 (rechts) ist die konstruktive Anpassung der Neximo mit neuer aktiver Entkopplungseinheit dargestellt.

Lösung ist auch für kleinen Bauraum geeignet

Eine wesentliche Herausforderung bei der konstruktiven Umsetzung der aktiven Ruckentkopplungseinheit ist die Integration von Aktoren und der benötigten pneumatischen Muskeln auf geringem Bauraum. Das in Bild 2 dargestellte Konzept nutzt den bestehenden Bauraum der verbauten passiven Ruckentkopplung aus. Durch die Kombination von vier pneumatischen Muskeln mit zwei Aktoreinheiten des Typs „Servo Tube SA 3814“ des Herstellers Dunkermotoren ist für die aktive Entkopplungseinheit lediglich ein Bauraum von (Länge x Breite x Höhe) 600 Millimetern x 610 Millimetern x 230 Millimetern erforderlich. Zur Kompensation von Schwingungen des REK-Schlittens und der Maschinenstruktur können die zwei Aktoren gemeinsam eine maximale Kompensationskraft von 7380 Newton aufbringen.

Anhand von simulationsgestützten Untersuchungen wurde eine optimierte Federsteifigkeit zur Minimierung der notwendigen Kompensationskräfte bestimmt. Hierbei hängt die geeignete Steifigkeit der Federelemente von der Masse des Maschinengestells, der Masse des REK-Schlittens sowie von der Steifigkeit und Dämpfung der Maschinenaufstellung ab. Durch den Einsatz der pneumatischen Muskeln kann die geeignete Federsteifigkeit eingestellt und gegebenenfalls bei sich ändernden Massen- und Steifigkeitsverhältnissen angepasst werden. Hierdurch wird es möglich, auf Änderungen der strukturdynamischen Eigenschaften einfach zu reagieren.

Zerspanungsversuche mit Ruckentkopplung

Das Potenzial des Ansatzes der aktiven Ruckentkopplung für die HSC-Bearbeitung wird mithilfe von Zerspanungsuntersuchungen aktuell erforscht. Anhand einer 5-Achs-Simultanbearbeitung lässt sich analysieren, welche Produktivitätssteigerungen durch den Einsatz der aktiven Ruckentkopplung realisierbar sind. Hierfür wird ein Prüfwerkstück für die 5-Achs-Simultanbearbeitung gemäß den Richtlinien der Empfehlung der NC-Gesellschaft gefertigt.

Mithilfe dieses NCG-Prüfwerkstücks kann anhand von spezifischen Werkstückgeometrien die Fertigungsgenauigkeit einer 5-Achs-Fräsmaschine bewertet werden. Beurteilt werden dazu die Oberflächengüte und der Geometriefehler. Auf Grundlage der analysierten Fertigungsgenauigkeit bei stetig erhöhten Dynamikparametern (Ruck, Beschleunigung, Geschwindigkeit) werden so die Grenzen der Produktivitätssteigerung durch die aktive Ruckentkopplung bestimmt.

Ein weiterer Forschungsaspekt ist die autonome Parametrierung des Reglers der aktiven Ruckentkopplung und die selbständige Steifigkeitsanpassung der pneumatischen Muskeln. Hierdurch wird auf Änderungen der strukturdynamischen Eigenschaften, zum Beispiel aufgrund sich ändernde Aufstellbedingungen der Werkzeugmaschine, autonom reagiert.

Durch die autonome Parametrierung verringert sich auch der Arbeitsaufwand bei der Inbetriebnahme von Vorschubachsen mit aktiver Ruckentkopplung. Insbesondere durch eine vereinfachte und schnelle Inbetriebnahme der aktiven Ruckentkopplung in einer Werkzeugmaschine wird somit die Akzeptanz der Industrie für die Anwendung der Technologie erhöht. An diesen Ansätzen wird am IFW derzeit geforscht.

Das Forschungsprojekt „Aktive Ruckentkopplung für Werkzeugmaschinen“ (Projektnummer: 269666724) wird mit Mitteln der Deutschen Forschungsgemeinschaft (DFG) gefördert. Das IFW bedankt sich für die finanzielle Unterstützung in diesem Projekt.

Das könnte Sie auch interessieren:

Schneller „Gesundheitscheck“ für die Werkzeugmaschine

Spanntechnik optimiert Zerspanungsleistung beim 5-Achs-Fräsen

Prof. Dr.-Ing. Berend Denkena ist Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover. Foto: IFW

Dipl.-Ing. Heinrich Klemme leitet am IFW den Bereich Maschinen und Steuerungen.

Marcel-Frederic Böhse, M. Sc. ist wissenschaftlicher Mitarbeiter am IFW im Bereich Maschinen und Steuerungen.