Industrieroboter fertigen additiv großvolumige Kunststoffbauteile

Additive Verfahren für Kunststoffbauteile bieten zwar eine große Designfreiheit. Problematisch sind jedoch Fertigungszeit, Bauvolumen und Oberflächenbeschaffenheit. Ein neues Verfahren sorgt nun für Abhilfe.

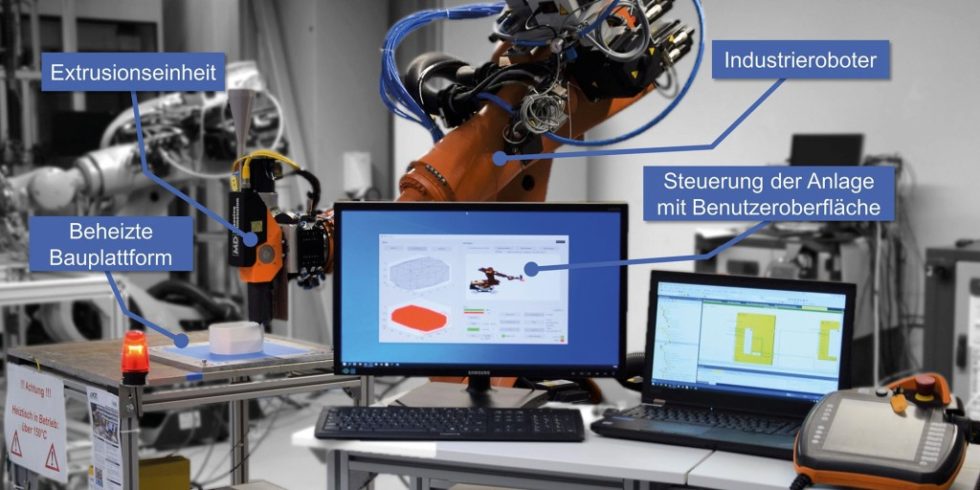

Roboterbasierte Anlage zur additiven Fertigung großvolumiger Kunststoffbauteile.

Foto: KIT

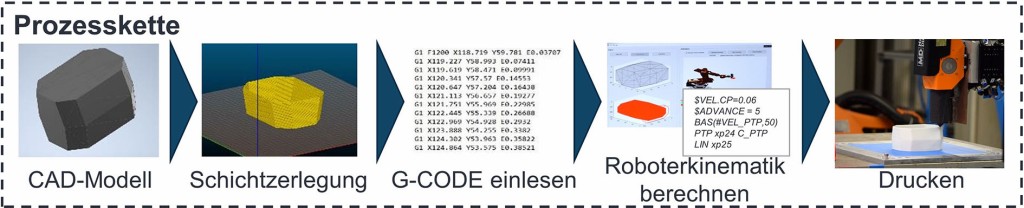

Zur Beseitigung der bestehenden Defizite additiver Fertigungsverfahren eignen sich insbesondere Industrieroboter mit druckenden Endeffektoren. Sie bieten eine hohe Flexibilität und günstige Verfügbarkeit. Aus diesem Grund wurde am wbk Institut für Produktionstechnik eine vollständige CAE-Prozesskette zur robotergeführten Extrusion entwickelt und an einer Anlage erprobt.

Moderne Fertigungstechnik bietet Chancen für viele Branchen

In den letzten Jahren hat sich kaum eine Fertigungstechnologie so stark entwickelt wie die additive Fertigung. Die Möglichkeit, hochindividualisierte und komplexe Strukturen mit einem enormen Maß an Designfreiheit durch schichtweises Hinzufügen von Material herzustellen, birgt ein hohes Potential in verschiedensten Branchen. Neben dem Feld des Maschinen- und Anlagenbaus, der Luft- & Raumfahrtindustrie und der Automobilbranche kristallisiert sich die additive Fertigung auch in der Medizintechnik als neue Innovationstechnologie heraus.

Infolge aufkommender Ressourcenknappheit und wachsendem Umweltbewusstsein in Politik und Gesellschaft ist die Industrie gezwungen, ihre Produkte und deren Herstellprozesse stetig anzupassen. Um die vorhandenen, meist sehr ausgereiften technischen Systeme ressourcen- und energieeffizienter zu gestalten, kann auf additive Fertigung zurückgegriffen werden. Die meisten additiven Fertigungsverfahren, ausgenommen sind bspw. Pulverbettverfahren, arbeiten materialhinzufügend und deshalb im Vergleich zu subtraktiven Fertigungsverfahren mit einem effizienteren Materialverbrauch. Der Materialverbrauch kann durch Formleichtbau aufgrund der Gestaltfreiheit weiter vorangetrieben werden. Darüber hinaus können zunehmend nachhaltige Materialien additiv verarbeitet werden. Durch die Fertigung vor Ort und On-Demand werden zudem Kosten sowie CO2-Emissionen reduziert. [1]

Mithilfe additiver Fertigungsverfahren lassen sich Bauteile mit hohem Individualisierungsgrad, ressourcenschonend sowie kostengünstig herstellen.

Das Verfahren Fused Layer Modelling

Die einzelnen Verfahren der additiven Fertigung unterscheiden sich hinsichtlich der eingesetzten Art und Form der Materialien, der Produktionskosten und -geschwindigkeit, der Formgenauigkeit des Bauteils sowie der Art der Schichterzeugung und deren Verbindung untereinander [2]. Ein weit verbreitetes Verfahren zur Verarbeitung von Kunststoffen ist die Material-Extrusion, auch Schmelzschichtungsverfahren oder „Fused Layer Modelling“ (FLM) genannt. Hierbei werden thermoplastische Materialien in einer Extrusionseinheit im ersten Schritt plastifiziert [3]. Dabei wird das Material auf eine Bauplattform zur Erzeugung des Bauteils extrudiert. Dieses verbindet sich durch Wärmeleitung beim Kontakt mit den bereits gedruckten Schichten [4]. Die thermische Energie im Material reicht dabei aus, um nach dem Abkühlen eine dauerhafte Verbindung zwischen den einzelnen Schichten zu erzeugen [5].

Materialvarianten und Kombinationsmöglichkeiten

Hauptsächlich werden mit dem FLM-Verfahren Kunststoffe verarbeitet. Gängige Kunststoffe wie zum Beispiel Polyactid (PLA) oder Acrylnitril-Butadien-Styrol (ABS) können in Drahtform (Filament) oder in Form von Granulat bereitgestellt werden, wie es bei der im Artikel gezeigten Anlage der Fall ist. Bei der Verwendung von Granulat handelt es sich um eine Ausführung mit Extruderschnecke. Filament hingegen wird von der Extrusionsdüse mithilfe eines Vorschubmotors verarbeitet. Das FLM benötigt während des Drucks komplexe Stützstrukturen, welche entweder aus bauteileigenem oder speziellem Stützmaterial gefertigt werden. [3]

Einer der größten Vorteile des FLM gegenüber anderen additiven Fertigungsverfahren ist die Möglichkeit, verschiedene Materialien und damit verbundene Eigenschaften vorteilhaft kombinieren zu können. Damit solche Multimaterialbauteile entstehen, müssen die unterschiedlichen Materialien aufeinander haften und es muss gewährleistet werden, dass der Temperaturbereich der Verarbeitung in einem engen, gemeinsamen Intervall liegt. [2]

Größerer Bauraum und kürzere Fertigungszeiten

Trotz der vielen Vorteile sowie dem hohen technischen und ökologischen Entwicklungspotential bewegt sich die additive Fertigung – im Hinblick auf die Produktionszahlen – noch in überschaubaren Stückzahlenbereichen. Für eine erfolgreiche Integration in bestehende Produktionslinien und für die Möglichkeit, Bauteile in größeren Mengen herzustellen, muss die Fertigungszeit weiter reduziert werden. Zudem sind die Bauräume der meisten additiven Fertigungsanlagen auf wenige Dezimeter beschränkt und die Bauteilgrößen deshalb limitiert.

Aufgrund ihrer hohen Flexibilität sowie Verfügbarkeit eignen sich insbesondere Industrieroboter mit entsprechenden Endeffektoren zur Beseitigung dieser Defizite. In einem Forschungsvorhaben wurde deshalb am wbk Institut für Produktionstechnik in Karlsruhe eine vollständige CAE-Prozesskette zur robotergeführten Extrusion entwickelt und an einer Anlage erprobt. Mithilfe der Forschungsanlage werden vor allem Fragestellungen adressiert, die sich bei der additiven Fertigung von besonders großen Bauteilen mit hohen Schichtdicken ergeben.

Das Industrieroboter-Extrusions-System

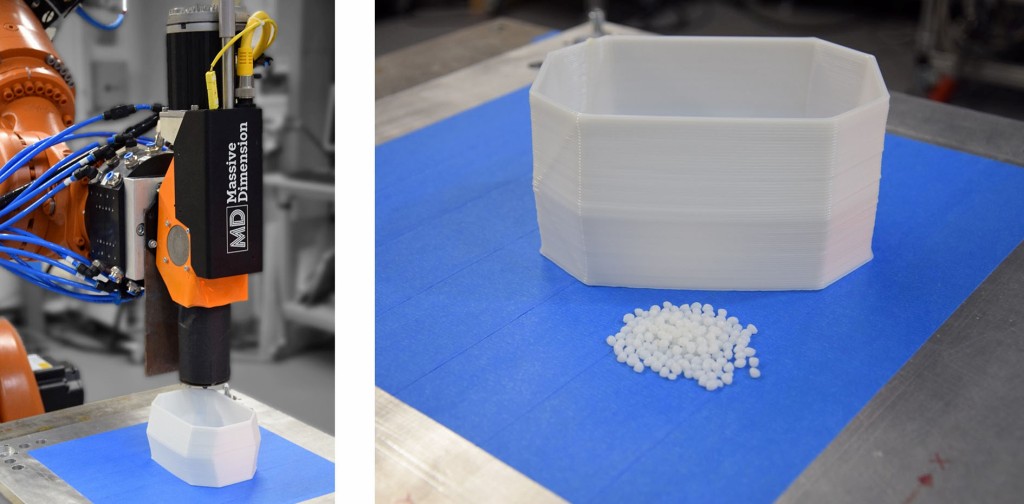

Der gesamte Aufbau des Roboter-Extrusions-Systems ist im Einstiegsbild zu sehen. An einen Industrieroboter wurde dazu eine Extrusionseinheit des US-amerikanischen Herstellers Massive Dimension montiert, Bild 1.

Bild 1. Einschnecken-Extruder am Roboterflansch (links) und Kunststoffgranulat mit Demonstratorbauteil auf dem Druckbett (rechts).

Foto: KIT

Um Roboter und Extruder synchronisiert anzusteuern, wird eine Speicherprogrammierbare Steuerung (SPS) eingesetzt. Die Haftung des Bauteils auf dem Druckbett wird mit einer temperaturgeregelten Bauplattform gewährleistet.

Das additive Fertigungssystem ist in der Lage, Standardkunststoffe wie PS, ABS, PP, PLA oder PA6 mit einer Geschwindigkeit von bis zu 1 kg/h zu verarbeiten. Auch die Verarbeitung von kurzfaserverstärkten Thermoplasten ist möglich und wurde bereits erfolgreich erprobt. Das Material wird dem Einschneckenextruder in Form von Granulat zugeführt. Plastifiziert wird es durch eine Heizeinheit im unteren Bereich des Zylinders kurz vor der Austragsdüse. Laut Hersteller können Temperaturen von bis zu 450 °C erreicht werden [4]. Das Material verlässt die Extrusionseinheit durch eine Düse mit 1,6 mm Durchmesser. Sollte eine feinere Auflösung der Konturen beim Drucken erforderlich sein, so kann eine Düse mit reduziertem Durchmesser verwendet werden.

Gesteuert wird das Roboter-Extrusions-System über eine SPS der Firma Beckhoff. Diese synchronisiert mithilfe einer am wbk entwickelten Software die Roboterbewegungen mit dem Materialaustrag. Die Steuerungsarchitektur in Kombination mit einer eigens entwickelten grafischen Benutzeroberfläche ermöglicht eine benutzerfreundliche und dennoch vollkommen freie Manipulation der Prozessgrößen. Die hierdurch definierte vollständige CAE-Prozesskette ist in Bild 2 dargestellt. Die entwickelte CAE-Prozesskette bietet in der Tiefe einerseits alle Freiheiten die zur Untersuchung unterschiedlichster Forschungsfragen notwendig sind, andererseits erlaubt sie dank der Benutzeroberfläche eine einfache und schnelle Bedienung.

Ermittlung geeigneter Prozessparameter

Die additive Fertigung großvolumiger Kunststoffbauteile stellt aufgrund abweichender Randbedingungen zu herkömmlichen Verfahren neue Herausforderungen an die Prozessregelung. So müssen bspw. neue geeignete thermische Prozessparameter (Extrusions- und Druckbetttemperatur) ermittelt werden.

Basierend auf einer ausführlichen Analyse des FLM Prozesses wurden während der Inbetriebnahme der Versuchsanlage die aus der Literatur verfügbaren Größen der thermischen Prozessparameter (Extrusions- und Druckbetttemperatur) herangezogen. Hierbei zeigte sich, dass diese Werte nur zur ersten Orientierung verwendet werden können und einer Feinjustierung unterzogen werden müssen, da für die hier hergestellten, überdimensionalen Bauteile andere thermische Randbedingungen gelten. Zur Verbesserung der Druckqualität wurden aus diesem Grund geeignete Prozessparameter experimentell ermittelt.

Die optimalen Extrusions- und Druckbetttemperaturen für unterschiedliche Thermoplaste wurden in Abstimmung mit der Austragsgeschwindigkeit des Extruders sowie der Robotergeschwindigkeit festgelegt. Es zeigte sich, dass insgesamt höhere Druckbetttemperaturen im Vergleich zu herkömmlichen Verfahren benötigt werden, um den Verzug der Bauteile zu minimieren. Durch die höhere Druckbetttemperatur wird die Differenz zur Extrusionstemperatur reduziert, wodurch das sogenannte Warping, das Zusammenziehen der unteren Schichten aufgrund von zu schneller Abkühlung, deutlich reduziert werden kann. Erste Versuchsergebnisse mit besonders hohen Bauteilen zeigen ebenfalls, dass das Beheizen von Bauteilen von einer Seite (durch das Druckbett) nicht ausreichend ist. Aus diesem Grund werden am wbk neue intelligente Heizkonzepte entwickelt.

Charakteristikum der additiven Fertigung: Der Treppenstufeneffekt

Ein additives Fertigungsverfahren stellt einen automatisierten Prozess zur Fertigung dreidimensionaler Bauteile dar. Bei sämtlichen Verfahren zur additiven Fertigung läuft der Aufbau schichtweise, additiv und computergestützt ab [1].

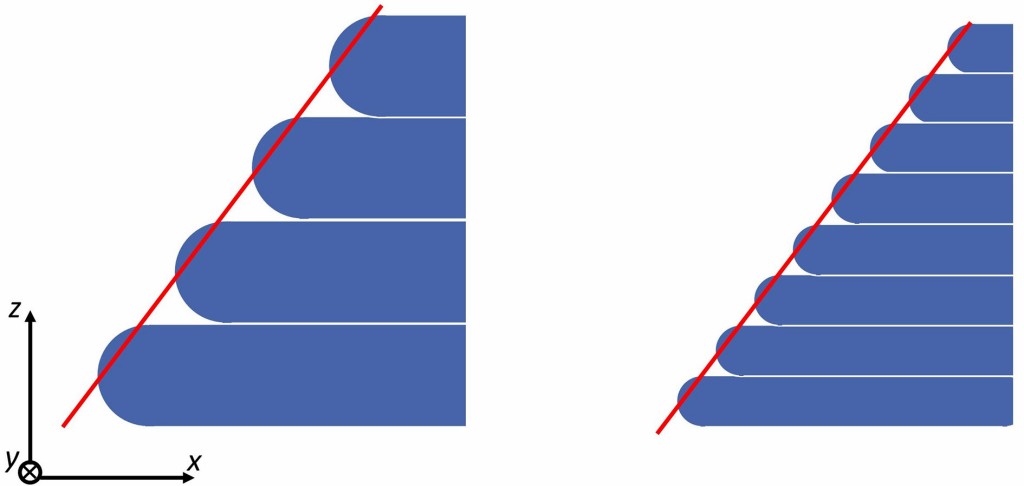

Die Form jeder Schicht entsteht in der x-y-Ebene. Die Qualität einer einzelnen Schicht wird hauptsächlich vom Düsenausgangsdurchmesser, der Austragseinheit und durch die eingestellte Spurbreite bestimmt. Die dritte Dimension entsteht durch das Aneinanderfügen der Einzelschichten. Die Auflösung in z-Richtung wird mittels der Schichtdicke festgelegt. Aufgrund dieser Schichtbautechnologie entstehen stufige Schichtmodelle, wie in Bild 3 zu sehen. Dieser Effekt wird als Treppenstufeneffekt bezeichnet und ist ein Charakteristikum der additiven Fertigungsverfahren. Er kann zwar durch Reduzierung der Schichtdicke abgeschwächt werden, ist aber selbst im Nanometerbereich der Schichtdicke noch vorhanden. Zudem kommt es bei der Reduktion der Schichtdicke zu einer entsprechenden Erhöhung der Fertigungszeit. [5]

Bild 3. Treppenstufeneffekt (links), reduzierter Effekt durch eine Verringerung der Schichtdicke (rechts).

Foto: KIT

Abstreiferkonzept zur Verbesserung der Oberflächenqualität

Zur weiteren Optimierung der Druckergebnisse wurde – neben den experimentellen Ermittlungen geeigneter thermischer Parameter wie Extrusions- und Druckbetttemperatur – sowie den kinematischen Größen wie Austragsgeschwindigkeit des Extruders und Robotergeschwindigkeit ein vollständig neuer Ansatz verfolgt.

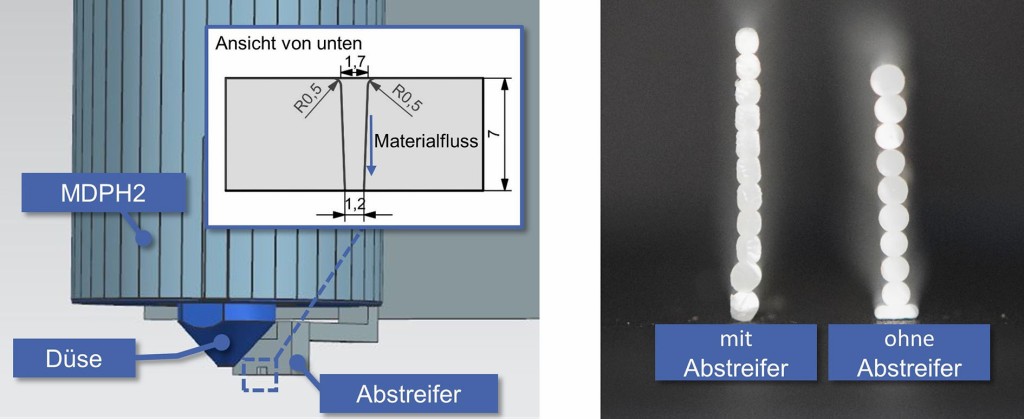

Um den erwähnten Treppenstufeneffekt zu minimieren und dabei die Oberflächengüte in z-Richtung zu optimieren, wurde ein Abstreiferkonzept entwickelt, das sich an der „Contour Crafting Technologie“ (vgl. [6]) aus der Bauindustrie orientiert.

Erste Ergebnisse (vgl. Bild 4 rechts) mit neu konzipierten Abstreifern zur Glättung der Oberfläche zeigen, dass der typische Stufeneffekt bei der additiven Fertigung bereits direkt beim Drucken erheblich reduziert werden kann. Wie anhand von Bild 4 (links) zu erkennen ist, befindet sich der Abstreifer direkt hinter der Düse und verfügt über eine Kerbe mit rechteckiger Querschnittsform, welche sich in Materialflussrichtung verjüngt. Die Formgebung bewirkt, dass der austretende Kunststoff in die gewünschte rechteckige Form gebracht wird. Da hierdurch bereits direkt beim Drucken glattere Oberflächen entstehen, wird die sonst anfallende Nachbearbeitung bei der additiven Fertigung auf ein Minimum reduziert. Ein weiterer positiver Effekt des Abstreifens ist die Erhöhung der Bauteilfestigkeit, welcher durch die Maximierung der Kontaktflächen zwischen den einzelnen Druckschichten erreicht wird.

Hinsichtlich abstreifbarer Bauteilformen liegen mit dem jetzigen Konzept noch Einschränkungen vor. So können aktuell nur Außenkonturen senkrecht zu Druckebene verbesserte werden, wohingegen der Stufeneffekt bei schrägen Außenkonturen (vgl. Bild 3) mit diesem Konzept nicht erheblich reduziert werden kann. Basierend auf diesen Ergebnissen werden neue Abstreiferkonzepte entwickelt und erprobt. Hierbei sollen die Einschränkungen bei den Bauteilformen reduziert werden.

Anhand zusätzlicher Parameterstudien sollen die Ergebnisse des Abstreifens weiter optimiert werden. Da die Temperatur beim Drucken allgemein eine erhebliche Rolle spielt, muss auch das Abstreifen hinsichtlich thermischer Einflussgrößen untersucht und verbessert werden. Erste Versuche haben gezeigt, dass der Abstand zwischen Düse und Abstreifer einen direkten Einfluss auf das Ergebnis hat, da mit steigendem Abstand die Temperatur des Kunststoffs beim Abstreifen abnimmt. Weitere Versuche deuten darauf hin, dass das Material des Abstreifers selbst ebenfalls eine Einflussgröße sein könnte. Da verschiedene Materialien auch unterschiedliche Wärmeleitkoeffizienten besitzen, kann ein Abstreifer mit einem besonders hohen Kennwert eine zu schnelle Abkühlung des Kunststoffes hervorrufen und somit das Abstreifer-Ergebnis negativ beeinflussen.

Zusammenfassung und Ausblick

Wie sich gezeigt hat, eignet sich die aufgebaute Versuchsanlage mit einem an einen Industrieroboter montierten Extruder gut zur additiven Fertigung großvolumiger Bauteile. Dank der vollständig offenen Steuerungsarchitektur und zugleich bedienerfreundlichen CAE-Prozesskette gestattet die Anlage eine effiziente Beforschung unterschiedlichster Fragestellungen.

So konnte bereits gezeigt werden, dass der Einsatz von Abstreifern eine deutliche Verbesserung der Bauteilqualität hervorruft. Defizite des hier gezeigten ersten Abstreiferkonzepts sollen durch neue Konzepte behoben werden. Zukünftige geplante Weiterentwicklungen mit Aktoren und Sensoren können die Druckqualität weiter verbessern.

Die aufgrund der sechs Achsen des Industrieroboters gegebenen Freiheitsgrade bieten im Gegensatz zur verbreiteten Portalbauweise von 3D-Druckern zusätzliche Möglichkeiten zur Prozessoptimierung der additiven Fertigung. So soll zukünftig das Potential des „Non-Planaren-Slicings“ vollständig ausgeschöpft werden. Die sich hierdurch ergebende Fragestellungen werden am wbk weiter betrachtet, beforscht und umgesetzt.

Weitere Forschungsfragen, die mit der bestehenden Anlage adressiert werden sollen, sind z. B. das Verhindern des sogenannten „Stringing“, der unerwünschten Fadenbildung beim Drucken. Hierbei soll eine intelligente Ansteuerung des Extruders deutliche Verbesserungen liefern. Zusätzlich soll mithilfe einer geschickten Temperaturregelung das bekannte Problem des „Warpings“ (ungewolltes Verziehen von Bauteilen) möglichst verhindert werden.

Literatur

- Fischer, A.; Gebauer, S.; Khavkin, E.: 3D-Druck im Unternehmen. Entscheidungsmodelle, Best Practices und Anwendungsbeispiele am Beispiel Fused Layer Modeling (FLM). München: Carl Hanser Verlag, 2018.

- Gebhardt, A.; Dobischat, R.; Witt, G.; Eich, D.; Marschall, H.; Thurn, L.; Kunkel, M.; Richter, A.: 3D Drucken in Deutschland. Entwicklungsstand, Potenziale, Herausforderungen, Auswirkungen und Perspektiven. Aachen: Shaker Verlag GmbH, 2015.

- Zeyn, H.: Industrialisierung der Additiven Fertigung. Digitalisierte Prozesskette – von der Entwicklung bis zum einsetzbaren Artikel. Beuth Verlag GmbH; VDE Verlag GmbH, 2017.

- Massive Dimension 2020: Pellet Head Extruder 2. Overview. Internet: https://massivedimension.com/collections/extruders/products/mdphe-v1-pellet-headextruder-system. Zugriff am 19.11.2020.

- Gebhardt, A.: Additive Fertigungsverfahren. Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. München: Carl Hanser Verlag, 2016.

- Khoshnevis, B.: Automated construction by contour crafting—related robotics and information technologies, Automation in Construction 13 (2004), No. 1, S. 5–19.

Das könnte Sie auch interessieren:

Nikolas Matkovic, M. Sc., studierte Maschinenbau am Karlsruher Institut für Technologie (KIT) und ist akademischer Mitarbeiter am wbk Institut für Produktionstechnik (KIT). Foto: KITMarius Götz, B. Sc., studiert Wirtschaftsingenieurwesen am KIT und ist studentische Hilfskraft am wbk.Daniel Kupzik, M. Sc., studierte Maschinenbau am KIT und ist akademischer Mitarbeiter am wbk.Jonas Nieschlag, M. Sc., studierte Maschinenbau an der TU Darmstadt und ist akademischer Mitarbeiter am wbk Institut für Produktionstechnik (KIT).Dr.-Ing. Sven Coutandin, studierte Maschinenbau am KIT und ist Oberingenieur am wbk.Prof. Dr.-Ing. Jürgen Fleischer, ist Institutsleiter Maschinen, Anlagen und Prozessautomatisierung (MAP) am wbk.