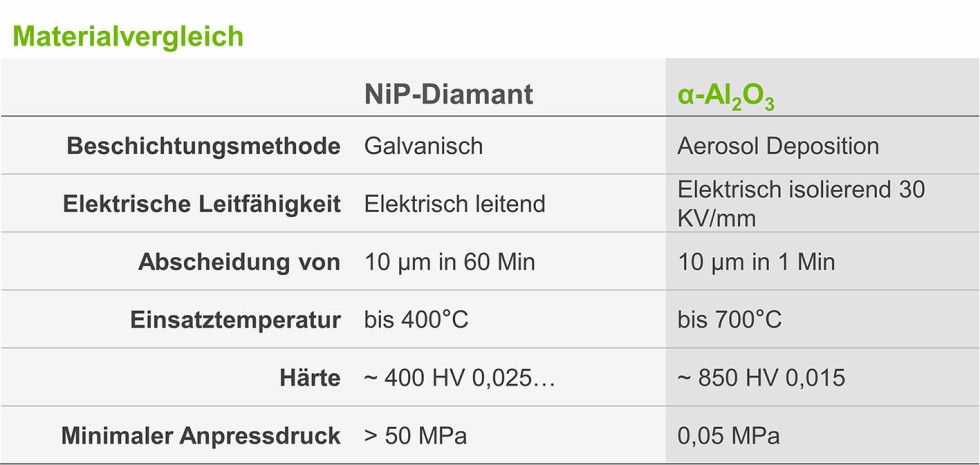

Innovative Oberflächentechnik für hohe Haftkräfte

„Riffel“ und Keramik anstelle von Nickel-Phosphor und Diamanten: Mit dieser umweltfreundlichen Substitution lässt sich die Einsatztemperatur von „Friction Shims“ verdoppeln. Die kleinen, aber elementar wichtigen Passelemente verrichten damit zuverlässig ihren Dienst.

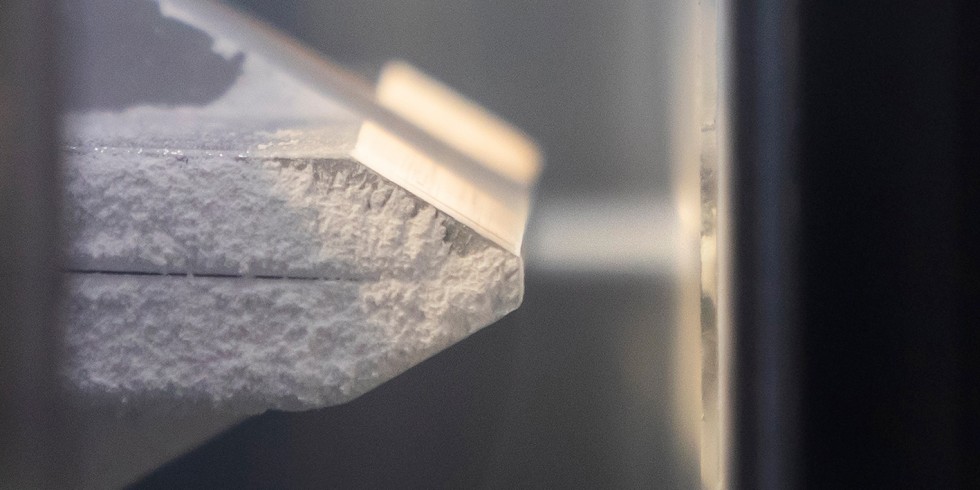

Düse während der "Aerosol Deposition": Die erzeugte keramische Beschichtung bietet mehrere Vorteile gegenüber dem konventionellen Verfahren.

Foto: Heraeus

Die Lösung liegt in der Oberflächentechnik begründet: Mit der Beschichtungsmethode „Aerosol Deposition“ können jetzt Keramikbeschichtungen wirtschaftlich hergestellt werden. Dies ermöglicht erstmals Nickel-Phosphor-freie Friction Shims, die sich für Einsatztemperaturen bis zu 700 Grad Celsius eignen.

Optimaler Kraftschluss dank präziser Passelemente

Reibkraftverstärkende Unterlegscheiben, sogenannte Friction Shims, werden in Anwendungen benötigt, in denen hohe Drehmomente übertragen werden, ohne die Bauteile massiver auslegen zu müssen. Derzeit werden sie mit Nickel-Phosphor beschichtet, wobei Diamanten eingelagert sind. Dies erhöht die Reibkraft der Scheiben und erzeugt damit eine festere Verbindung zwischen zwei Bauteilen. Die Größe und Anzahl der Diamanten werden auf die Oberfläche der zu verbindenden Komponenten angepasst.

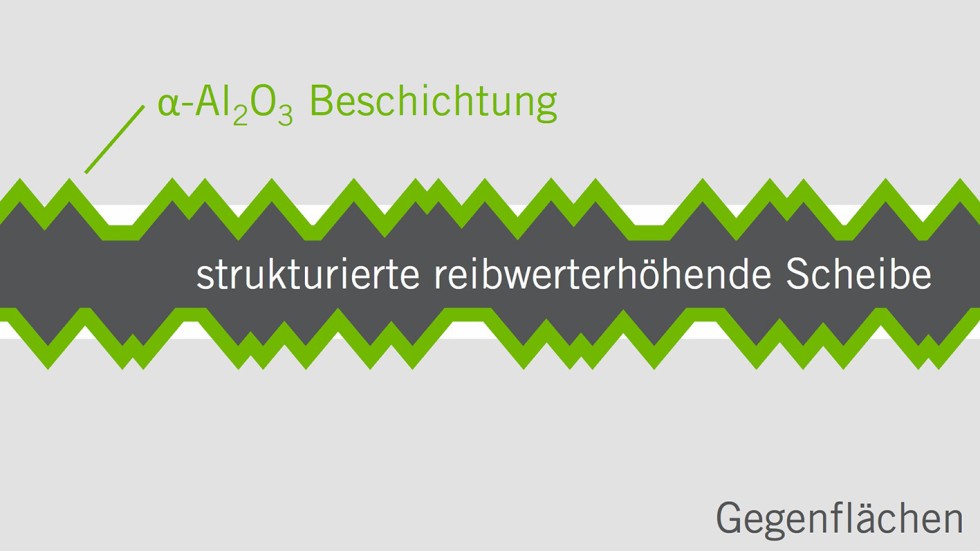

Keramikbeschichtungen bieten nun eine Alternative zum herkömmlichen Verfahren. Die benötigte Rauheit und Festigkeit wird erzielt, indem die Oberfläche selbst strukturiert und dann mit Keramik beschichtet wird – zum Beispiel mit Aluminiumoxid. Diese Kombination macht nach aktuellen Ergebnissen mindestens eine Versechsfachung der Reibkraft im Vergleich zur unbehandelten Oberfläche möglich.

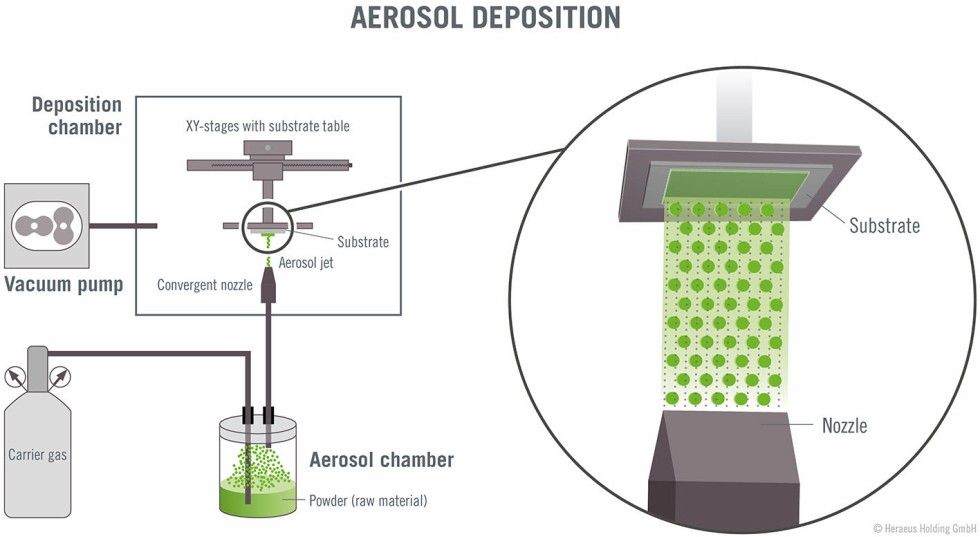

Aerosol Deposition: Materialpartikel werden mithilfe eines Trägergases beschleunigt und auf ein Substrat aufgebracht. Grafik: Heraeus

Verglichen mit der herkömmlichen Beschichtung, kann so der teure Rohstoff Diamant eingespart und gleichzeitig auf das gesundheitsschädliche Nickel-Phosphor verzichtet werden. Dies ist insbesondere relevant wegen der stetig steigenden Anforderungen an die Arbeitssicherheit in Fertigungsprozessen, die sich durch gesetzliche Bestimmungen ergibt.

Die Keramik erhöht zudem die Einsatztemperatur um etwa das Doppelte. Bisherige Beschichtungen sind nur bis 400 Grad Celsius einsetzbar und elektrisch leitend, was ihre Einsatzbereiche limitiert. Mithilfe der Keramikbeschichtung können sie bis zum Temperaturlimit der Scheibe, in der Regel 700 Grad Celsius, eingesetzt werden. Zusätzlich wirken sie elektrisch isolierend.

Dünne Keramikbeschichtungen ab 0,5 Mikrometern

Herkömmliche Methoden zur Keramikbeschichtung eignen sich nicht dazu, die benötigten wenige Mikrometer dünnen Schichten herzustellen. Hier kommt die Aerosol Deposition ins Spiel. „Die Aerosol Deposition macht dünne Beschichtungen mit Keramik möglich – zum Beispiel αAlpha-Al2O3 – kostengünstig bei Raumtemperatur“, erläutert Ilka Luck, Leiterin von Heraeus High Performance Coatings. „Auch deshalb haben wir die Methode in den letzten Jahren für den industriellen Einsatz weiterentwickelt.“

Andere Methoden zur Keramikbeschichtung erfordern hohe Temperaturen und eine aufwendige Vorbearbeitung des Substrats. Beides ist für die Aerosol Deposition nicht erforderlich. Zudem zeichnet sie sich durch herausragende Haftung und Dichte aus. Gerade deshalb eignet sie sich ideal für Anwendungen, in denen hochleistungsfähige Beschichtungen benötigt werden.

Friction Shims verschieben Leistungsgrenzen

Friction Shims sind sehr dünne Scheiben oder Folien aus Stahl, deren Oberfläche gehärtet und strukturiert wird, sodass sie sich in die weicheren Gegenflächen eindrückt. Die dadurch erhöhte Festigkeit der Verbindung zwischen zwei Bauteilen erlaubt es, das Drehmoment zu erhöhen oder Bauteile bei gleicher Leistung zu verkleinern. Deshalb werden sie in zahlreichen Anwendungen benötigt, in denen es auf leistungsstarke aber immer kompaktere und leichtere Konstruktionen ankommt. Beispiele gibt es in der Antriebstechnik, bei Windkraftanlagen, in der Robotik oder in der Automobilindustrie.

Über das Verfahren Aerosol Deposition

Aerosol Deposition ermöglicht die Herstellung von dünnen Metall- und Keramikbeschichtungen bei Raumtemperatur auf allen Materialtypen. Materialpartikel werden mithilfe eines Trägergases auf eine Geschwindigkeit von mehreren hundert Metern pro Sekunde beschleunigt. Diese treffen dann auf einen Untergrund, das sogenannte Substrat, und bilden dort einen geschlossenen und dichten Film. Heraeus High Performance Coatings hat Methode auf die Produktion im industriellen Maßstab optimiert und begleitet Kunden von Machbarkeitsstudien bis zur Einführung des neuen Prozesses in die Serienfertigung (www.heraeus-high-performance-coatings.com). Das Unternehmen ist ein Start-up der Heraeus-Gruppe.

Der Technologiekonzern Heraeus mit Sitz in Hanau ist ein weltweit führendes Portfoliounternehmen in Familienbesitz. Die Wurzeln des Unternehmens reichen zurück auf eine seit 1660 von der Familie betriebene Apotheke. Heraeus bündelt heute eine Vielzahl von Geschäften in den Feldern Umwelt, Elektronik, Gesundheit und industrielle Anwendungen. Kunden profitieren von vielfältigen Technologien und Lösungen, basierend auf einer breit aufgestellten Materialexpertise. Im Geschäftsjahr 2020 erzielte die „Fortune Global 500“-gelistete Gruppe einen Gesamtumsatz von 31,5 Milliarden Euro und beschäftigt rund 14.800 Mitarbeiterinnen und Mitarbeiter in 40 Ländern. Heraeus zählt zu den Top-10-Familienunternehmen in Deutschland und hat eine führende Position auf seinen globalen Absatzmärkten.

Das könnte Sie auch interessieren:

High-Performance-Keramik für „New Space“-Anwendungen

Bettina Kraft ist Global Head of Communications bei Heraeus Precious Metals, einem weltweit führenden Anbieter von Edelmetallservices und -produkten.