Kann automatisierte Spanntechnik den Fachkräftemangel kompensieren?

Wie die Fertigung dank individueller Automatisierung prozesssicherer, effektiver und kostengünstiger wird, zeigen Spezialisten aus der Spanntechnikbranche auf der Messe „AMB“ in Stuttgart. Viele Neuigkeiten wird auch das bewährte Technologieforum des VDMA bieten.

Vom 10. bis zum 14. September 2024 wird Stuttgart einmal mehr zum Mittelpunkt der Metallbearbeitungsindustrie, wenn die AMB – internationale Ausstellung für Metallbearbeitung - ihre Tore öffnet.

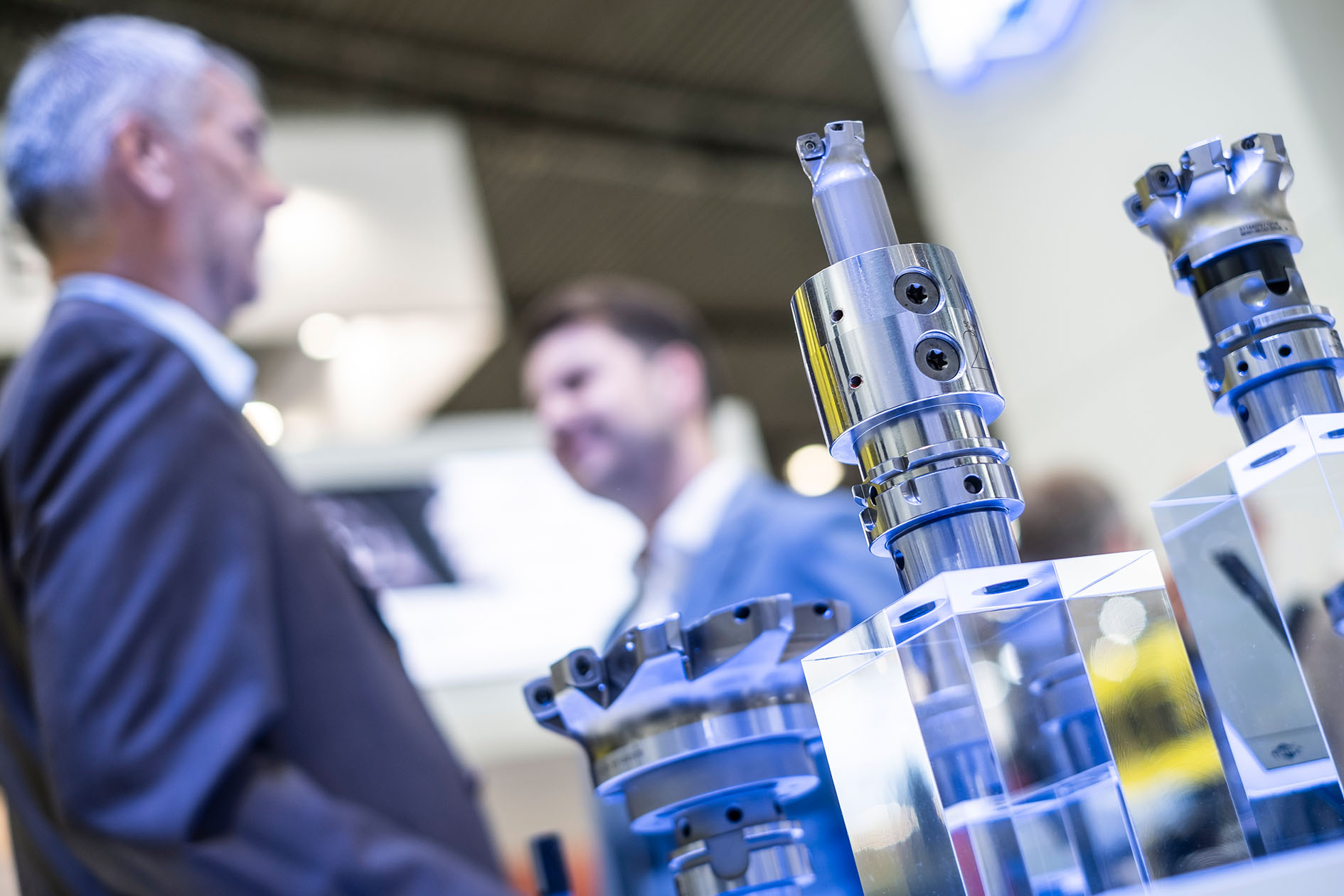

Foto: Landesmesse Stuttgart

Zwar verzeichnet die Präzisionswerkzeugindustrie für das vergangene Jahr ein nominelles Umsatzwachstum von drei Prozent. Doch der weiter zunehmende Kostendruck hält die Branche auch 2024 in Atem. Zudem wachsen die Ansprüche im Hinblick auf immer kleinere Produktionsserien, höhere Flexibilität und kürzere Lieferzeiten. Deshalb – und auch mit Blick auf den Fachkräftemangel, ist die Automatisierung in der Fertigung nicht mehr wegzudenken.

Im seinem bewährten Technologieforum wird der VDMA zur AMB 2024 wieder Trends rund um Zerspanung und Spanntechnik, Mess- und Prüftechnik sowie die Digitalisierung vorstellen.

Foto: Landesmesse Stuttgart

Wie Spanntechnikspezialisten diesen Herausforderungen mit smarten Lösungen begegnen, zeigen sie auf der AMB, der Leitmesse der Metallbearbeitung in Stuttgart, vom 10. bis zum 14. September 2024. Auch der VDMA-Fachverband Präzisionswerkzeuge partizipiert am Technologietransfer: Auf der Vortragsveranstaltung „Technologieforum“ gibt es auch in diesem Jahr zahlreiche Informationen aus diesem für die Fertigungstechnikbranche besonders essenziellen Bereich.

Was automatisiertes Werkstückhandling bewirkt

Besonders die kleinen und mittleren Unternehmen (KMU) ringen um Fachkräfte. Dem begegnen die Kunden von Andreas Maier aus Fellbach (AMF) mit einer Lösung für das automatisierte Werkstückhandling von Dreh- und Fräsmaschinen (Halle 1, Stand D71). Das „Smart Automation“ genannte flexible Roboter-Beladesystem wurde mit dem Ziel entwickelt, bestehende Maschinen effektiver zu nutzen, statt neue zu kaufen. Das ist kosteneffizient, denn die Anschaffung amortisiert sich durchschnittlich nach bereits neun Monaten. Und damit wird auch die mannlose Fertigung und folglich die Ausweitung von meist zwei auf drei Schichten möglich. Zudem können Anwender das intuitiv zu bedienende Roboter-Beladesystem in jeden bestehenden Maschinenpark einfach einbinden.

Smart Automation im Einsatz: Das robotergeführte Beladesystem mit automatisiertem Werkstückhandling erhöht die Produktivität.

Foto: Andreas Maier

Das ist auch möglich, wenn nur wenig Raum zur Verfügung steht, weil die kompakte Lösung gerade mal einen knappen Quadratmeter beansprucht – und der ist auch im kleinsten Zerspanungsbetrieb verfügbar. Einmal integriert, erhöht die Lösung nicht nur die Maschinenlaufzeit um ein Drittel, sondern auch Produktivität und Auslastung: Beim Drei-Schicht-Betrieb an 250 Arbeitstagen im Jahr steigt letztere von 46 Prozent auf satte 68 Prozent. Dabei gehören die Probleme in Bezug auf immer kleinere, variantenreichere Stückzahlen der Vergangenheit an. Schließlich verfügt der Werkstückwagen über bis zu zehn Schubladen, in denen unterschiedliche Teilegeometrien Platz finden. Diese öffnet und schließt der am Wagen befestigte Roboterarm. Er greift und wendet unterschiedliche Geometrien und führt sie der Bearbeitung zu. Danach entnimmt der Roboter das bearbeitete Teil, führt dank Doppelgreifer „im Handumdrehen“ das nächste Werkstück der Bearbeitung zu und legt das Fertigteil in die Schublade.

Elektrische Mediendurchführung digitalisiert Spannmittel durchgängig

Auch die Roemheld-Gruppe fokussiert auf Lösungen für die mannlose Fertigung, welche die Prozesssicherheit erhöhen und gleichzeitig die Effizienz steigern. Mit „Stark.eMD“ soll eine Lücke zwischen Maschinentisch und Wechselplatte mit sensorischen Spannmitteln geschlossen werden. Denn die Überwachung der Werkstückspanntechnik (wie Maschinenschraubstöcke) sei insbesondere bei beweglichen, schwenkbaren Maschinentischen noch nicht weit verbreitet. Die neue Plug-and-Play-Lösung hingegen realisiert die Mediendurchführung für elektrische Signale und erlaubt die durchgehende Digitalisierung und Kommunikation der Spannmittel.

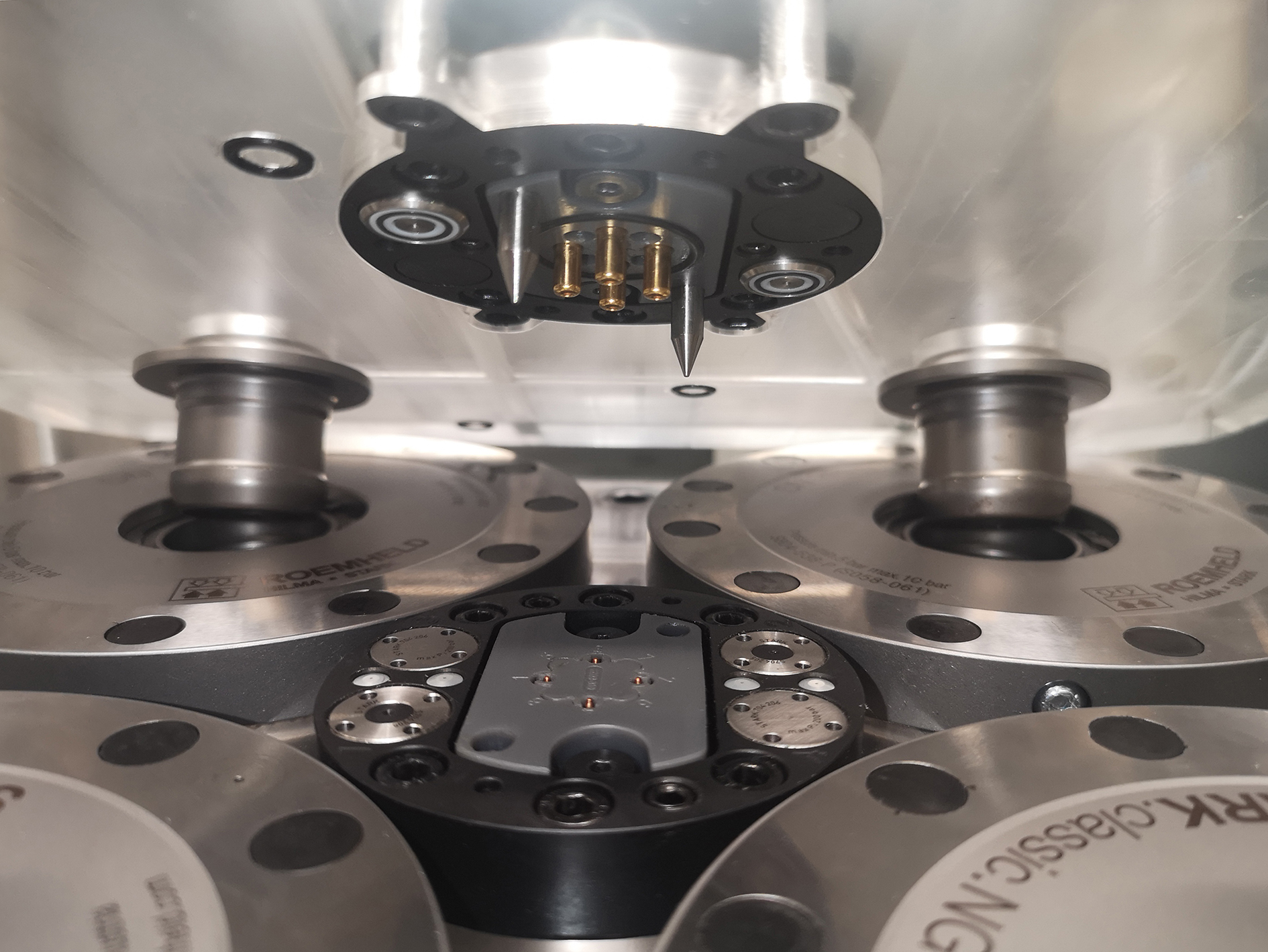

Elektrische Mediendurchführung in Aktion: Interessierte können sich in Stuttgart überzeugen, wie die moderne Lösung die Prozesssicherheit bei Spannprozessen steigert.

Foto: Roemheld

Speziell für CNC-Bearbeitungszentren konzipiert, überträgt die Lösung digitale (etwa IO-Link) und analoge Signale, wie Druck, Position oder Temperatur per integrierter Multi-Medienkupplung. Dabei trägt die Multi-Medienkupplung ihren Namen nicht umsonst, denn sie ist auch mit Öl und Druckluft kombinierbar. Weitere Sensoren etwa für die Weg- und Kraftmessung sind für Anwender spielend einfach implementierbar. Wer sich von den Systemen für das automatisierte Rüsten von Paletten und Vorrichtungen überzeugen möchte, die eine Vielzahl unterschiedlicher Werkstücke bewältigen, findet diese am Messestand auf der AMB in Stuttgart (Halle 1, Stand E42).

Hohe Effizienz macht auch kleine Losgrößen wirtschaftlich

Vermehrte Individualisierung, kleinere Losgrößen und die damit verbundenen erhöhten Rüstzeiten erfordern neue Technologien, damit Präzisionswerkzeugkunden die Kostensteigerungen abfangen und wettbewerbsfähig bleiben können. Betriebe, die Werkstücke mit unterschiedlichen Anforderungen an Spanndurchmesser, -profile und Einfuttertiefen herstellen, können sich Einbußen an Präzision und Wiederholgenauigkeit nicht leisten. Die Experten der Firma Hainbuch aus Marbach konzentrieren sich seit Jahren unter anderem auf die Entwicklung automatisierter Schnellwechsel-Schnittstellen mit integriertem Schmutz- und Späne-Reinhaltungskonzept sowie auf sensorische Spannmittel (Halle 1, Stand D10).

Die „clevere“ Schnellwechsel-Schnittstelle „centroteX AC“ etwa sorgt für Prozesssicherheit in der mannlosen Fertigung. Dank ihr wird das Spannmittel äußerst präzise und schnell ausgewechselt und für die neue Werkstückbearbeitung gerüstet. Brauchten Anwender dafür manuell bislang mehr als eine halbe Stunde, setzt die Lösung dies bei einem Spannmittelwechsel automatisiert in wenigen Minuten um. Die eingesparte Zeit steigert die Effizienz – und dies vor allem bei mehreren Spannmittelwechseln pro Tag – deutlich.

Tempo beim Futterwechsel: Die clever konstruierte Schnellwechsel-Schnittstelle sorgt für Prozesssicherheit in der mannlosen Fertigung.

Foto: Hainbuch

Kombiniert mit den sensorischen „IQ“-Spannmitteln, überwacht die Spanntechnik zentrale Parameter wie Spannkraft, Werkstückanlage und -durchmesser, Temperatur sowie Drehzahl und hält das gesamte System stabil. Sogar vollständig autonome Fertigungen sind umsetzbar: Zusammen mit der Firma WTO Werkzeug-Einrichtungen hat der Spannmittelspezialist beispielsweise einen Fertigungsprozess realisiert, bei dem sich die gesamte Fertigungslinie autonom umrüstet. Mitarbeitende stellen lediglich die Spannmittel und die Rohteile bereit und können die gewonnene Zeit anderen wertschöpfenden Tätigkeiten widmen.

Integrierte Sensorik bietet mehr Prozesssicherheit

Dass sich immer mehr Anwender größere Transparenz im Fertigungsprozess wünschen, erfahren auch die Experten von Schunk aus Lauffen und Mengen täglich. Sowohl die Spanntechnik als auch die Werkzeughalter müssen den Anwendern einen Mehrwert bieten, indem sie Prozessdaten in Echtzeit liefern. Denn nur so könnten Hersteller zukünftig die geforderte Prozesssicherheit und Qualität sicherstellen – so die Meinung der Spanntechnikspezialisten.

Je weniger Personal es gibt, desto mehr muss die Maschine können. Aber nicht jeder Anwender hat heute eine nagelneue Maschine in seiner Produktion. Deshalb nehmen die Produktentwickler bereits die künftigen Anforderungen an Spanntechnik und Werkzeughalter in den Blick. Die Lösungen lassen sich in bestehende Maschinenparks einfach einbinden. Diese nachrüstbaren sensorischen und elektromechanischen Spannsysteme kommunizieren über IO-Link und werden mittels Feldbussystem in die Maschinensteuerung eingebunden. Dabei sind die elektromechanischen Spannsysteme mit einer Netzspannung von 24 Volt sehr energieeffizient und erhöhen die Nachhaltigkeit im gesamten Prozess.

Bei den elektromechanischen Kraftspannblöcken läuft die Signalverarbeitung ausschließlich im Spannmittel ab.

Foto: Schunk

Denn die automatisierten System-Komponenten verringern den Ausschuss, senken den Energieverbrauch und steigern die Effizienz. Ein Anwender beispielsweise konnte durch den Einsatz des intelligenten Werkzeughalters „iTendo²“ die Bearbeitungszeit um 40 Prozent reduzieren. Hochgerechnet auf ein Jahr, spart er damit etwa 22.000 Euro und 1,4 Tonnen CO² ein. Auf der AMB 2024 können sich Interessierte die Plug-and-Play-Lösungen mit vollintegrierter Elektronik demonstrieren lassen (Halle 1, Stand G30).

VDMA-Technologieforum vermittelt Neuheiten und Branchentrends

Der VDMA wird an seinem Stand in Halle 1 (VDMA-Lounge, Stand B50) wieder das bewährte Technologieforum mit zahlreichen Vorträgen zu aktuellen Trends veranstalten. Mitglieder des VDMA-Fachverbands Präzisionswerkzeuge sowie Mess- und Prüftechnik – darunter auch verschiedene Interviewpartner – stellen in Kurzvorträgen technische Anwendungsbeispiele rund um die Zerspanung und Spanntechnik, die Mess- und Prüftechnik sowie die Digitalisierung vor. Die Präsentationen werden auch Einblicke in die Arbeit von und mit Start-ups sowie in Forschungsprojekte geben.

Das könnte Sie auch interessieren:

Pionier der Bremsen setzt auf innovatives Drehsystem

Wendelschaftfräser erklimmt „Champions League“ in der Schrupp-Bearbeitung

Chancen für Zerspaner und Werkzeughersteller erschließen

Diamantschichten nach Maß für hochleistungsfähige Zerspanwerkzeuge

Antje Stohl arbeitet für die Technikkommunikation frankfurtPR und hat den Fachbericht im Auftrag des VDMA erstellt. Foto: frankfurtPR