Kantenverrundung optimiert Leistung von Präzisionswerkzeugen

Gerundete Kanten, sichere Prozesse, weniger Verschleiß: ein schwäbischer Werkzeughersteller setzt für die bestmögliche Präparation seiner Fräser seit Kurzem mit Erfolg auf ein innovatives Verfahren.

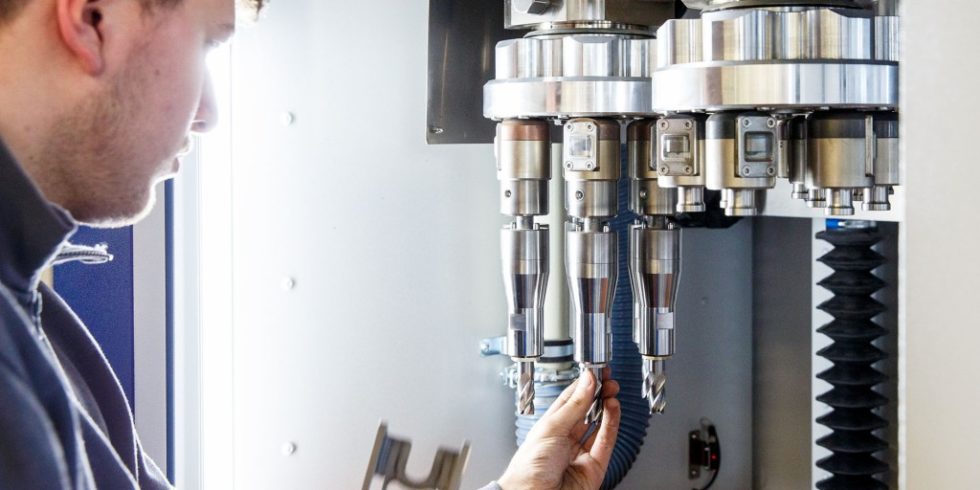

Einfach zu bedienen, exzellentes Ergebnis: Die Mitarbeiter und Kunden des Werkzeugspezialisten sind mit der neuen Schleppfinish-Anlage sehr zufrieden.

Foto: Kraas & Lachmann

Mit einer neuen Schleppfinish-Anlage des Anbieters Otec verbessert der Hersteller Wunschmann aus Rottenburg-Hailfingen die Leistungsfähigkeit seiner Präzisionswerkzeuge für die Zerspanung enorm. Dabei erscheint dieser ergänzende Arbeitsschritt für Laien zunächst abwegig, wie der Geschäftsführer anschaulich erläutert: „Eigentlich widerspricht es ja dem gesunden Menschenverstand. Zuerst schleifen wir die Schneidkanten unserer Fräswerkzeuge auf maximale Kantenschärfe, und anschließend verrunden wir diese scharfen Kanten wieder in der Schleppfinish-Anlage“, lacht Stephan Wunschmann.

Aus Erfahrungen ergeben sich neue Ideen

Seit 1976 zählt die Firma zu den „feinen“ Anbietern von Präzisionswerkzeugen für die Metallzerspanung. Das Programm umfasst leistungsfähige Vollhartmetallfräser und -bohrer für die unterschiedlichsten Zerspanungsaufgaben und Werkstoffe, darunter auch maßgeschneiderte Tools nach Wunsch. Erfahrene Schleifprofis arbeiten an modernen CNC-Schleif- und Messmaschinen und mit aktuellen CAD- und Simulationsprogrammen. Im Nachschärf-Service werden außerdem Vollhartmetall-Fräser aller erdenklichen Fabrikate nach Originaldaten sowie HSS (High Speed Steel)-Metallkreissägeblätter bearbeitet, sodass ein großer Erfahrungsschatz vorliegt. Aus dem direkten Kontakt zum Kunden ergeben sich immer wieder Anstöße für Produktverbesserungen und Neuheiten, die den Anwendern zugute kommen.

Prozessablauf und Wirkungsweise des Gleitschleifens

Was zunächst wie ein Widerspruch klingt, ergibt bei genauer Betrachtung Sinn: Beim Schleppfinish-Verfahren werden die Teile – beim Werkzeughersteller Wunschmann sind es Fräser für die Metallzerspanung, es könnten aber auch andere Werkstücke sein – in einem Behälter durch ein Schüttgut gezogen. Dabei findet ein vorher eindeutig definierter Materialabtrag statt. Das Zerspanungswerkzeug wird entgratet bzw. verrundet oder es wird geglättet bzw. poliert. Die Oberfläche lässt sich dabei optimieren und die funktionalen Eigenschaften des Werkzeugs verbessern sich. Zwischen 30 und 60 Minuten dauert der Schleppfinish-Prozess auf der neuen Otec-DF-3-Anlage, die bei der Werkzeugschärferei im schwäbischen Hailfingen seit ein paar Monaten in Betrieb ist – und sich in kurzer Zeit schon jetzt bewährt hat.

„Auch wenn manche Kunden anfänglich kritisch sind, mich hat das Gleitschleifen überzeugt. Natürlich eignet es sich nicht pauschal für alle Werkzeuge, sondern wird ganz gezielt und immer mit exakt definierten Werten für die Kantenverrundung eingesetzt. Bisweilen ist es nötig, ein bisschen zu tüfteln, damit man zum optimalen Verrundungswert beim jeweiligen Fräser kommt“, sagt der erfahrene Werkzeugspezialist, der in die moderne Schleppfinish-Anlage knapp 80.000 Euro investiert hat. Der Lieferant, die Firma Otec aus Straubenhardt, ist Spezialist für das Oberflächenfinish mittels Gleitschleifen oder Elektropolieren für zahlreiche Anwendungsgebiete. Das Spektrum reicht von Tischgeräten für die Kleinserienfertigung bis hin zu Anlagen für die industrielle Großserie. Geliefert werden zudem die passenden Polier- und Schleifmedien.

„Bissig“ und verschleißfest durch optimierte Schneidkanten

Die Schneidkantenpräparation trägt zum Beispiel beim Hochleistungsfräser „HPC-Vplus 187“ zu einer Steigerung der Standzeit von rund 30 Prozent beim Fräsen von Chrom-Nickel-Stahl (1.4301) bei. Trotz der Verrundung bleibt der Biss des Werkzeugs erhalten. Zusätzlich nehmen Verschleißfestigkeit und Prozesssicherheit zu, Unbehandelt wären die Schneidkanten beim 187er Fräser schartiger und würden eher zu unkontrolliertem Verschleiß neigen. Verrundete Schneidkanten nutzen sich hingegen langsamer und gleichmäßiger ab.

Mit polierten Spanräumen für optimale Spanabfuhr und hohe Prozesssicherheit: Der HPC (High Performance Cutting)-Trochoidalfräser „175 ER“ wird zum Zerspanen von Superlegierungen eingesetzt. Bild: Wunschmann

Die Werkzeugexperten setzen die Gleitschleifanlage aber nicht nur zur Kantenverrundung ein, sondern auch zum Polieren von Spannuten bei Fräswerkzeugen, was wiederum zu mehr Zerspanungsleistung und besserer Spanabfuhr führt. Alles in allem zieht Stephan Wunschmann ein positives Fazit der Investition und geht davon aus, dass er mit Hilfe des Schleppfinish-Verfahrens seinen anspruchsvollen Kunden noch leistungsfähigere Zerspanungswerkzeuge anbieten kann. Dies gilt übrigens ebenso für die Nachschleifkunden – denn eine Kantenverrundung oder das Polieren von Spannuten können auch bei einem nachgeschliffenen Werkzeug zu mehr Leistung führen.

Das könnte Sie auch interessieren:

Präzisionswerkzeuge grenzenlos wiederaufbereiten

Neue Schneidstoffgeneration im Fräsen

Hochpräzisions-Bearbeitung mit „kaltem“ Wasser-Laser

Norbert Kraas arbeitet für die Agentur Kraas & Laachmann in Tübingen.