Kleinkraftwerke: Schlüsselkomponenten fix bearbeitet

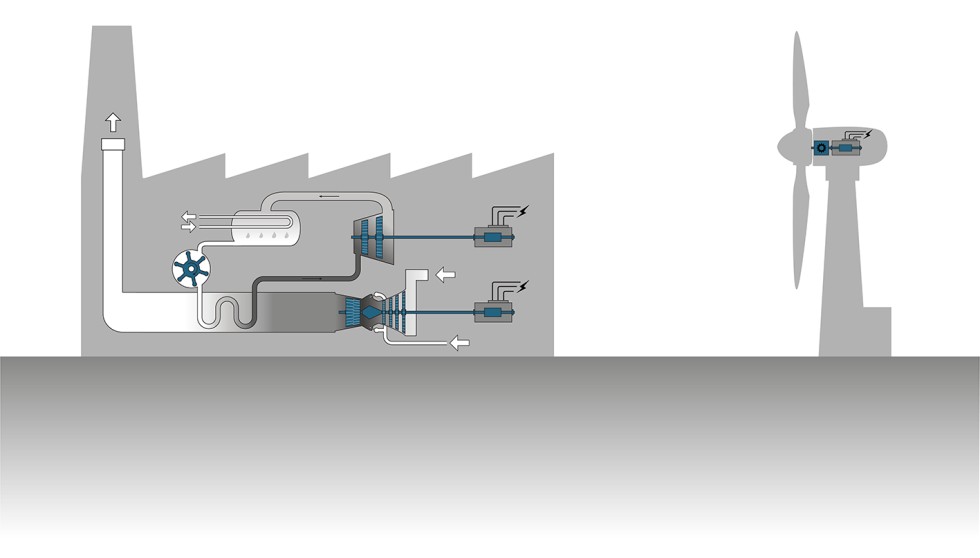

Kleinkraftwerke sind eine effiziente Lösung, um Energie zu erzeugen. Für die Errichtung und den Betrieb werden Komponenten wie Ventile, Pumpenräder, Turbinen-, Getriebe- und Generatorwellen benötigt. Diese gilt es, rasch und wirtschaftlich herzustellen.

Komplexe Fertigungsaufgabe: Die Bearbeitung von Tannenbaumprofilnuten mit feinster Oberflächengüte und hoher Formgenauigkeit.

Foto: WFL

Energiegewinnung, Energieeffizienz, Energiekrise – das Thema Energie beschäftigt die Industrie ebenso wie die Bevölkerung heute mehr denn je. Das Wachstum an „sauberen“ Technologien schreitet unaufhörlich voran. Unternehmen wollen ihren Energiehaushalt effizient verwalten und der CO2-Nachweis von Produkten wird wohl in naher Zukunft zum wichtigen Verkaufskriterium.

Noch bis zum Ende des 19. Jahrhunderts wurde Energie durch menschliche und tierische Kraft erzeugt. Im steten Voranschreiten der industriellen Revolution entstanden alsbald schnellere und effizientere Lösungen, um Energie zu erzeugen – die Rede ist von Kleinkraftwerken jeglicher Art, beispielsweise mithilfe von Wasser- oder Windkraft.

Energieerzeugung – ein wichtiger Markt für spezialisierte Werkzeugmaschinenbauer

Diverse Werkzeugmaschinenbauer haben sich auf die komplexen, oft dabei auch sehr großen sowie hochgenauen Bauteile für den Energiesektor spezialisiert. Einige davon sind in Österreich angesiedelt. Auch der Anbieter WFL aus Linz etabliert sich auf diesem Sektor mit der Komplettbearbeitung von Schlüsselkomponenten für Kleinkraftwerke.

Ventile, Pumpenräder, Turbinen-, Getriebe- und Generatorwellen: diese Komponenten werden zunehmend iin Kleinkraftwerken verbaut und müssen auf Werkzeugmaschinen wirtschaftlich bearbeitet werden. Grafik: WFL

Die zu fertigenden Wellen, Pumpenräder und Ventile müssen besondere Form- und Lagetoleranzen erfüllen und stellen hohe Ansprüche an deren Bearbeitungsprozess. Für die effiziente Fertigung solcher Werkstücke beherrschen die österreichischen Maschinen die notwendigen Spezialtechnologien – wie etwa das Fräsen von Sonderprofilen oder von großen Verzahnungen sowie das Schleifen von Wellenteilen inklusive Rundlauf- und Rundheitsmessung. Das alles läuft unter Einhaltung hoher Präzisionsanforderungen ab. Indem alle Bearbeitungs- und Messoperationen in einer einzigen Komplettbearbeitungsmaschine zusammengefasst sind, lässt sich außerdem die Fertigungseffizienz des Bearbeitungsbetriebs enorm steigern.

Komplexer Bearbeitungsablauf für Kraftwerksteile

Das spannungsarm geglühte Rohteil für Generatorwellen kommt häufig vorgedreht und mit aufgeschweißten Stegen zur Maschine. Alternativ zu den vorab vollzogenen Schweißarbeiten werden einige Generatorwellen auch mittels Fräsen aus dem Vollen hergestellt. Besonders wichtig bei der Bearbeitung aufgeschweißter Stege ist, dass das Rohteil in Umfangsrichtung so ausgerichtet wird, dass die Längsnuten jeweils mittig der Stege eingebracht werden können.

Mit den Messzyklen des Linzer Spezialisten ist das Vermessen der Rohteile vollautomatisch möglich. Sogar Fehler, die aus einer nicht perfekten Schweißbearbeitung stammen, können auf diese Weise „ausgemittelt“ und korrigiert werden. Hingegen ist bei den Wellen, die aus dem Vollen hergestellt werden, ein sehr hohes Zeitspanvolumen wichtig. Im Schaftbereich sind schräge Bohrungen mit dem Durchmesser 60 Millimeter einzubringen, welche die Zentrumsbohrung (Durchmesser 100 Millimeter in einer Tiefe von circa 500 Millimeter) treffen – eine anspruchsvolle Aufgabe.

Sämtliche Bohrungen können ohne Vorrichtung in den Maschinen von WFL eingebracht werden. Sogar sogar ein Verrunden der Bohrungskanten wird mit Bravour bewältigt. Der Außendurchmesser der Stege, an dessen Genauigkeit hohe Forderungen gestellt werden, lässt sich mittels Drehfräsen auf Passungsqualität IT7 fertig bearbeiten. Auch die Lagersitze an den Zapfen werden in bester Präzision gedreht und anschließend rolliert.

Komplettbearbeitung garantiert beträchtliche Einsparungen

Die In-Prozess-Messung des Linzer Maschinenbauers sorgt bei allen Bearbeitungsschritten an den Generatorwellen für Prozesssicherheit – auch wenn die hohe Passungsqualität IT6 (wie etwa bei den Lagersitzen) gefordert ist. Die Einsparungspotenziale, die sich bei der Komplettbearbeitung von Wellen in nur einer Maschine der Baureihe „Millturn“ ergeben, sind nach Herstellerangaben überzeugend: Gegenüber der aufgelösten Fertigung auf mehreren, jeweils auf die Bearbeitungsaufgabe spezialisierten Maschinen lassen sich 60 Prozent der Kosten in der Prozesskette einsparen. Bei der Rüstzeit sind es sogar 80–90 Prozent.

Das könnte Sie auch interessieren:

Stanzteile für E-Motoren hartfräsen anstatt senkerodieren

Spanntechnik optimiert Zerspanungsleistung beim 5-Achs-Fräsen

Hochdynamische Werkzeugmaschine dank aktiver Ruckentkopplung