Lösungsansätze für eine zukunftsfähige Produktion

Die Fertigung der Zukunft ist datenbasiert, doch auf dem Weg dorthin ist noch viel Entwicklungsarbeit zu leisten. Das Fraunhofer IPK präsentiert Forschungsprojekte, Technologien und Lösungen, mit denen das Institut auf die Herausforderungen und Bedarfe von produzierenden Unternehmen reagiert.

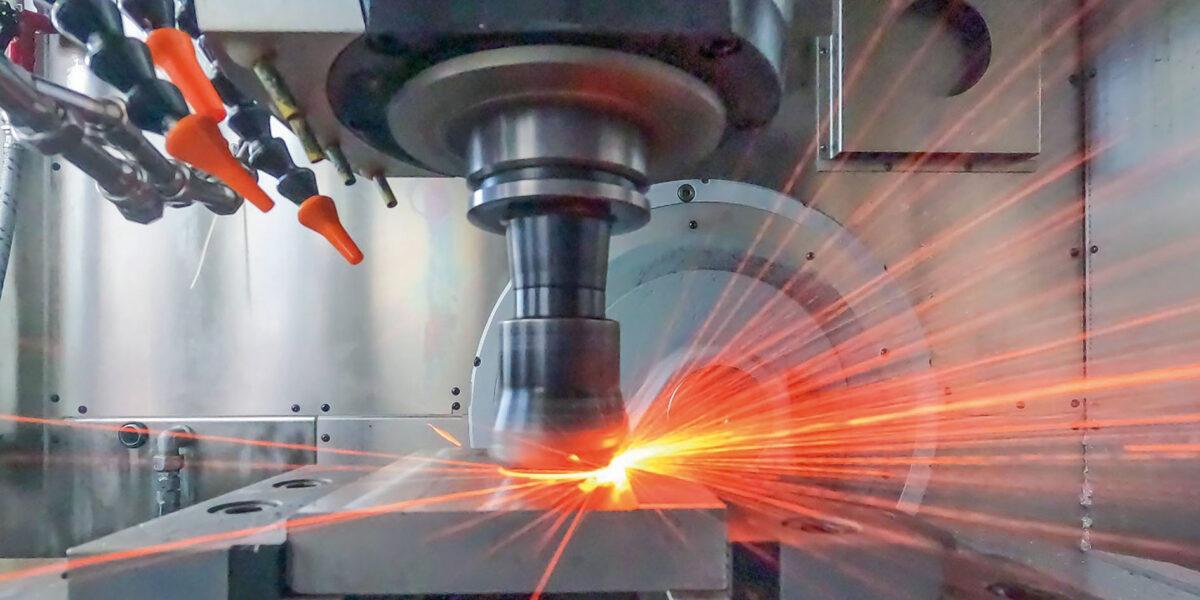

Werkzeugmaschinen und andere Fertigungsanlagen erreichen durch digitale Aufwertung oder Verfahrensanpassungen immer neue Effizienzstufen.

Foto: Fraunhofer IPK

Volatilität prägt die heutige Fertigungsindustrie und stellt produzierende Unternehmen vor viele Herausforderungen. Doch mit humanzentrierten, ressourcenschonenden und Resilienz fördernden Ansätzen sollte es möglich sein, erfolgreich gegenzusteuern – so die Meinung von Prof. Eckart Uhlmann, der die Institutsleitung am Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) in Berlin inne hat.

Schwierige Ausgangssituation für Fertigungsbetriebe

Anfang 2020 galt der Klimawandel als größte Herausforderung für die Produktion. Seitdem haben zusätzlich diverse internationale Krisen etablierte Produktionsstrukturen erschüttert. Standortbedingungen und Lieferketten haben sich radikal verändert. Auch der Fachkräftemangel und internationale Konkurrenz erhöhen den Druck auf Unternehmen, ihre Methoden, Prozesse und Technologien neu zu denken. Ressourceneffizienz, regulatorische Vorgaben und der demografische Wandel verlangen flexible, nachhaltige Ansätze, die die Resilienz von Unternehmen fördern.

Vor diesem Hintergrund hat das Fraunhofer IPK mit führenden Industrievertreterinnen und -vertretern verschiedener Branchen anstehende Technologie- und Innovationsbedarfe im produzierenden Gewerbe diskutiert. Jetzt stellt das Institut FuE-Projekte und Lösungen vor, die Antworten auf die drängenden Fragen der Industrie in fünf Themenfeldern geben:

- Datenmanagement, -vernetzung und -analyse,

- Fertigungssysteme und Produktionssteuerung,

- Intelligente mechatronische Anlagentechnik,

- Wissen und Assistenz in der Produktion,

- Nachhaltigkeit und Umweltverträglichkeit.

Daten – die unschätzbare Goldgrube

Datengetriebene Lösungen machen Prozesse effizienter und generieren neue Geschäftsmodelle. Vernetzt, intelligent ausgewertet und in übergeordnete Systeme eingebunden, bilden Daten die Basis für ein umfassendes Management industrieller Abläufe. Dies reicht von der Produktentwicklung über den Shopfloor bis in den Vertrieb.

Datengetriebene Lösungen machen Prozesse effizienter und helfen dabei, neue Geschäftsmodelle zu generieren.

Foto: Fraunhofer IPK

Werden Daten über Unternehmensgrenzen hinaus zugänglich gemacht, ermöglichen sie eine echte Kreislaufwirtschaft und halten Rohstoffe oder ganze Produkte länger in Nutzung. Ausgewählte Lösungen für dieses Themenfeld lauten:

- Daten- und Architekturkonzepte für konsequente Datendurchgängigkeit entlang des Produkt-Lebenszyklus,

- Digitale Zwillinge für Produkte, Prozesse sowie Technologien, Maschinen und Anlagen,

- Maschinelles Lernen und KI (Künstliche Intelligenz) zur Kuratierung großer Datenmengen.

Effizient fertigen mit flexiblen Abläufen

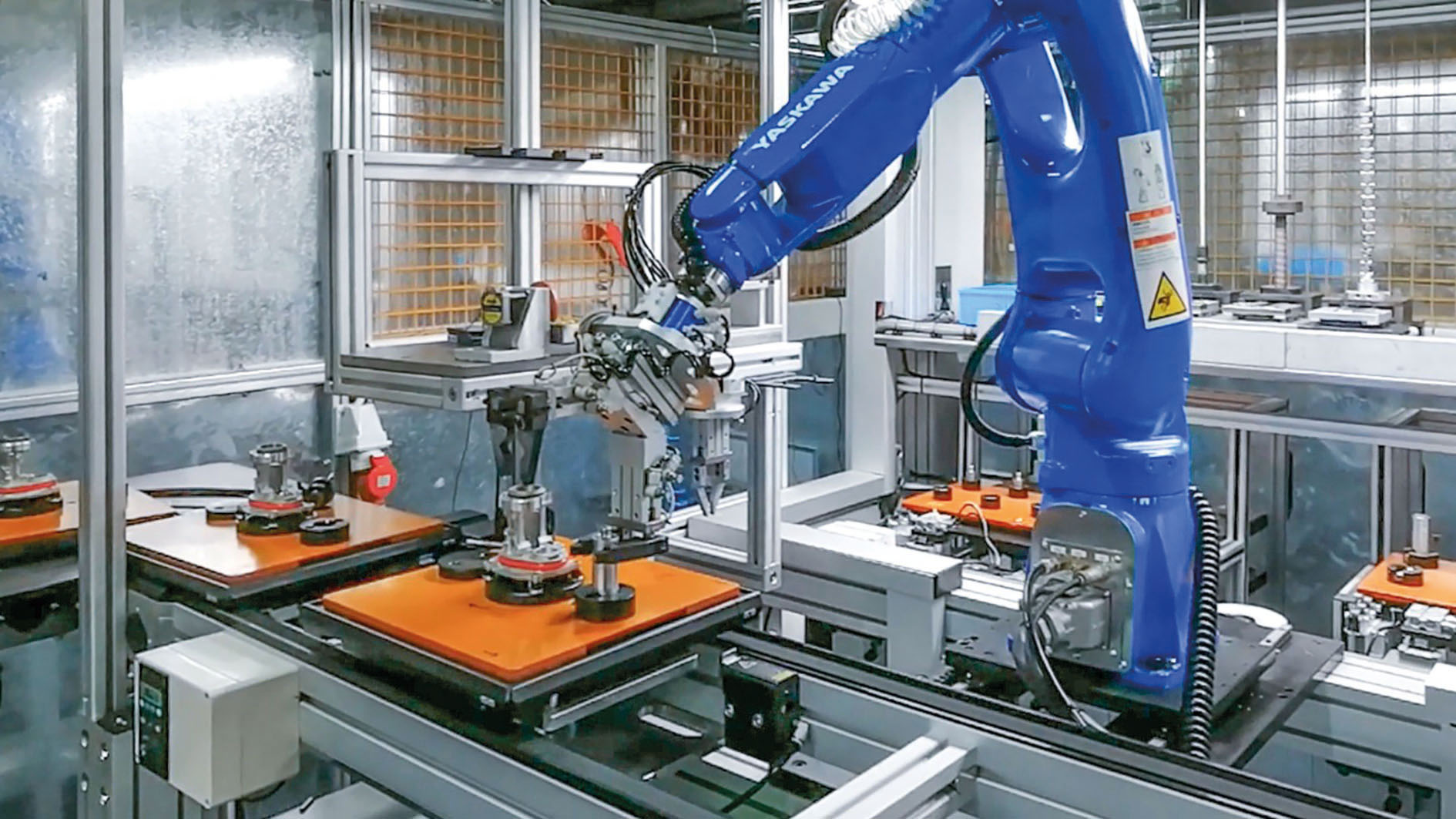

In der Fabrik der Zukunft hat der Netzwerkknoten ähnliche Bedeutung wie das Maschinenspannfutter, denn die Integration von Anlagen in durchgehende Fertigungsabläufe erfolgt rein informationstechnisch. Auf diese Art können Maschinen, Roboter, mobile Einrichtungen und sogar Handarbeitsplätze in immer neuen Abläufen angeordnet werden. Damit wird die Produktionsumgebung „produkt-agnostisch“ – sie erlaubt die kostengünstige Umstellung auf Produktvarianten, auch in kleinen Stückzahlen.

Fertigungssysteme von heute sind modular aufgebaut und lassen sich immer neu kombinieren – dank datenbasierter Digitalisierung.

Foto: Fraunhofer IPK

Cockpits und ähnliche Lösungen für die Ablaufsteuerung sorgen dabei für den nötigen Überblick. Ausgewählte Lösungen für dieses Themenfeld sind das „Blue Print Plant Modell“ für integrierte modulare Fabrikabläufe, außerdem Mensch-Technik-Lösungen für „empathische“ Produktionssysteme. Unterstützung bietet das Applikationslabor „Digital Integrierte Produktion“ (dip) für die sichere Erprobung neuer digitaler Lösungen.

Die Maschine als das Herz der Fabrik

Werkzeugmaschinen, Roboter und andere Anlagen erreichen durch Sensorik und Netzwerktechnik oder Verfahrensanpassungen immer neue Effizienzstufen. Ob energie- und ressourceneffizientes Drehen, Fräsen und Schleifen in großen Bearbeitungszentren, Montage mit wahrnehmungsfähigen Robotern, Fertigung neuartiger Geometrien oder Bearbeitung innovativer Werkstoffe mit gänzlich neuen Verfahren: In der Maschinen- und Anlagentechnik auf dem Shopfloor steckt viel Forschungspotenzial. Wie lässt sich dieses aus den vorhandenen Maschinen und Anlagen „herauskitzeln“? Ausgewählte Lösungen für dieses Themenfeld am Fraunhofer IPK lauten zum Beispiel: spanende Bearbeitungstechnologien für die Mikro- und Makrofertigung, die „Fraunhofer Dynamic Mixing Technologies“ für die Serienproduktion in Pharmazie, Chemie und Biotechnologie, sowie Sensorik und Künstliche Intelligenz für kognitive Robotik.

Unterstützung für die „Ressource Mensch“

Qualifiziertes Personal auf dem Shopfloor ist der Schlüssel zum Unternehmenserfolg – das ist inzwischen aber vielerorts Mangelware. Häufig agieren Fertigungsunternehmen mit Quereinsteigenden oder Zeitarbeitskräften, denen spezifisches Know-how zu den vorhandenen Anlagen fehlt. Kontextbasierte multilinguale Assistenzsysteme vermitteln je nach Bedarf Prozess- oder Maschinenwissen und unterstützen bei der Umsetzung von Rüst- oder Wartungsarbeiten.

Ohne engagierte Mitarbeitende „geht in der Produktion nichts“ – daher sollten Betriebe viel Wert auf gute Weiterzubildung legen.

Foto: Fraunhofer IPK

KI-basierte Tools unterstützen Unternehmen darüber hinaus bei der Identifikation geeigneter Weiterbildungsprogramme. Ausgewählte Lösungen für dieses Themenfeld sind:

- Semantische Datenstrukturen für den optimierten Informations- und Datenfluss in Unternehmen,

- Assistenz-Apps für Maschinenbedienung sowie Wartung und Instandhaltung,

- ein KI-basierter Rollennavigator für die betriebliche Weiterbildung.

Lösungsansätze für eine „grüne Produktion“

Unternehmen, die in der Produktion mit wenig Energie und Rohstoffen auskommen, profitieren finanziell und leisten zugleich einen wichtigen Beitrag zur Sicherung globaler Ressourcen und zum Schutz der Umwelt. Gesetzliche Vorgaben halten außerdem dazu an, Treibhausgasemissionen zu reduzieren oder Produkte nachverfolgbar zu gestalten. Die größten Effekte erzielen Hersteller, wenn sie bereits bei der Entwicklung von Produkten berücksichtigen, wie und von wo Rohstoffe und Halbzeuge beschafft werden oder unter welchen Bedingungen ein Produkt gefertigt werden soll. Ausgewählte Lösungen für dieses Themenfeld sind ein systematisches Klimamanagement für KMU (kleine Unternehmen und mittlere Unternehmen), digitale Produktpässe, die für Zirkularität und Datenökonomie sorgen, sowie ein institutseigenes Reallabor zur Erprobung umweltfreundlicher Technologien für die Elektromobilität.

„In der Summe braucht es mehr als technologische Einzellösungen für einzelne Branchen, wenn es um die Sicherung der Krisenfestigkeit und Wettbewerbsfähigkeit deutscher und europäischer Unternehmen in globalen Märkten geht“, sagt Prof. Eckart Uhlmann. „Wir müssen holistische integrierte Systemlösungen entwickeln, um aktuelle und zukünftige Herausforderungen zu meistern.“ Dafür seien interdisziplinäre Teams, eine enge Zusammenarbeit von Wissenschaft und Wirtschaft und langfristig gesicherte Investitionen in Forschung und Innovation nötig, so der Produktionsexperte.

Interessierte Unternehmen können mit dem Institut Kontakt aufnehmen. Ansprechpartner: Prof. Dr. h. c. Dr.-Ing. Eckart Uhlmann, Institutsleitung, Tel.: +49 30 39006–100, E-Mail: eckart.uhlmann@ipk.fraunhofer.de, Claudia Engel, Leitung Institutskommunikation, Tel.: +49 30 39006–238, E-Mail: claudia.engel@ipk.fraunhofer.de.

Das könnte Sie auch interessieren:

Process Mining: Mit datengestützten Einblicken zu mehr Transparenz

Kann Künstliche Intelligenz unsere Infrastruktur sichern?

KI-basierte Symbol- und Texterkennung zur Automatisierung der Arbeitsplanung