Maßarbeit in Stahl – wie kommen Schiffsspanten perfekt in Form?

Eine weltweit führende Adresse im Maschinen- und Anlagenbau für die schwere Blechbearbeitung stammt aus Duggingen in der Schweiz. In Sachen Fertigungstechnik und Materialverfügbarkeit kommt jedoch auch deutsche Kompetenz hinzu – Spezialität ist hierbei das Thema Brennschneiden.

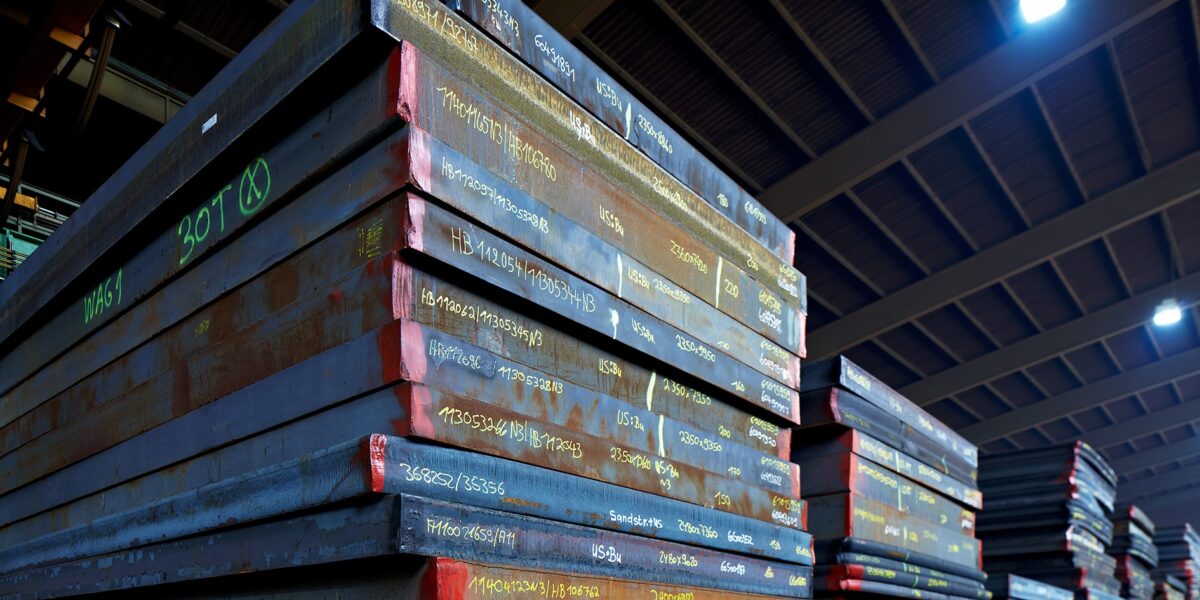

Das Blechlager von Jebens zählt zu den größten in Europa für hochqualitative Stähle im Dickenbereich von 100 bis 650 Millimetern. Auch die Beschaffung des Vormaterials in Form von geschmiedeten Stäben wurde übernommen. Es waren Freiformschmiedestücke aus dem hochfesten Stahl S690 in 460 mm Dicke.

Foto: Jebens

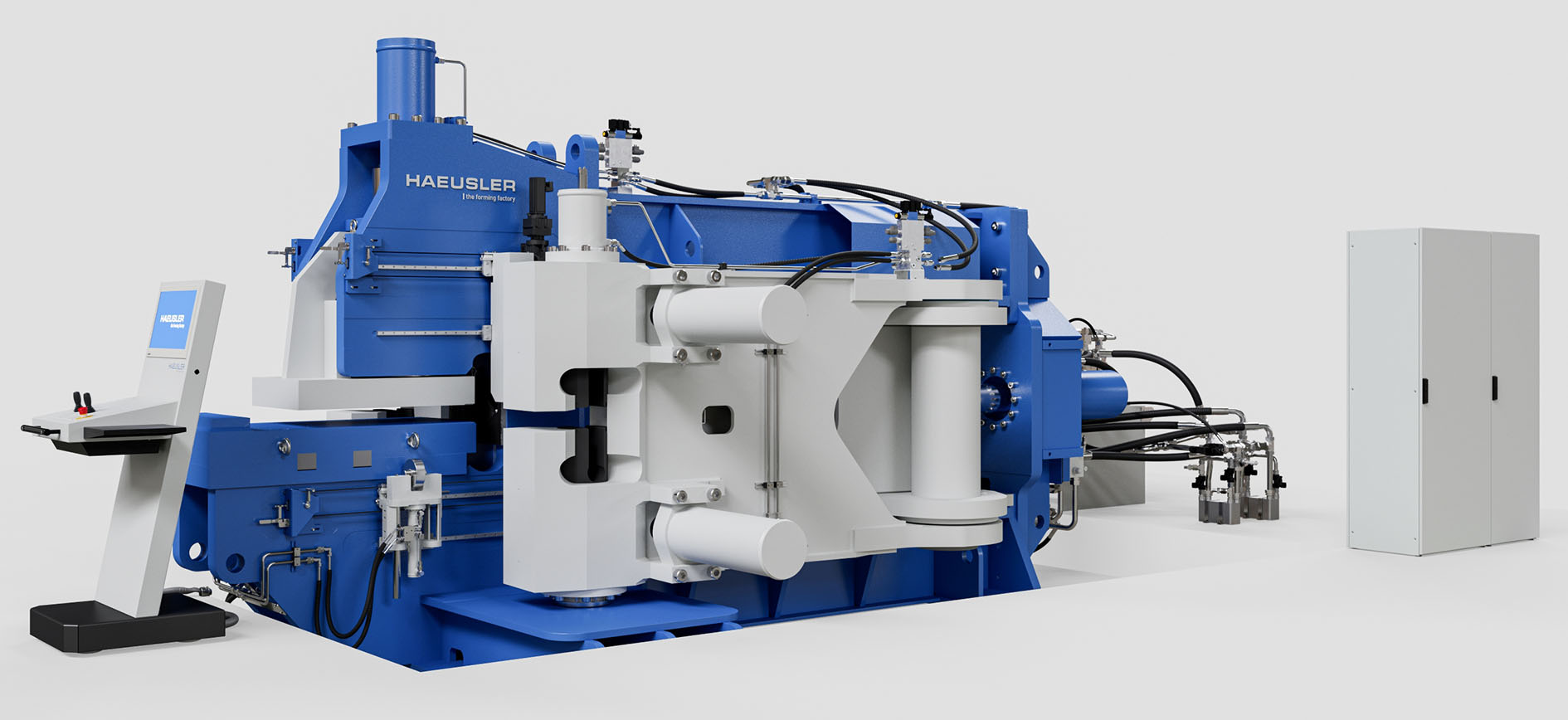

Seit über 85 Jahren entwickelt und produziert die Firma Haeusler mit Sitz in Duggingen, Schweiz, Rund- und Profilbiegemaschinen sowie Fertigungslinien für ein anspruchsvolles Branchenspektrum. So setzen die On- und Offshore-Industrie ebenso wie die Stahlbau, Luft- und Raumfahrt-, Kraftwerks-, Behälter-, Schiffsbau- sowie Automobilindustrie auf die Hochleistungsmaschinen aus der Schweiz. Je nach von den Anforderungen des Endproduktes biegen die Anlagen Blechdicken von wenigen Millimetern bis zu 25 Zentimetern. Der Schweizer Anlagenbauer arbeitet stets eng mit seinen Kunden zusammen, um optimale Lösungen zu entwickeln und zu fertigen.

In Sachen Fertigungstechnik und Materialverfügbarkeit vertraut das Unternehmen regelmäßig auf die Kompetenz von Jebens. Dies ist ein führender Spezialist für große schwere Brennteile und komplexe Schweißbaugruppen. Aus diesem Grund setzte Haeusler auch bei einem neuen Maschinentyp auf die Experten für „Maßarbeit in Stahl“ mit Sitz in Korntal-Münchingen.

Die Schiffsspanten-Biegemaschine „SFBM 700″ efüllt eine „tragende Aufgabe“, denn an die ofmals zu fertigenden Grundplatten für Ölversorgungsanlagen werden hohe Anforderungen gestellt.

Foto: Haeusler

Spezielle Konstruktion – komplexer Arbeitsablauf

Für die neuartige Schiffsspanten-Biegemaschine vom Typ „SFBM 700“ beauftragte Haeusler den Brennschneidbetrieb mit der Anfertigung von vier Brennzuschnitten aus geschmiedetem hochfestem Stahl S690 gemäß Zeichnung. Die Maschine übt bis zu 700 Tonnen Presskraft auf die zu biegenden Bleche oder Profile aus. Mit ihr werden tragende Teile für Schiffsrümpfe gefertigt, die zugleich Träger der Beplankung sind. Diese Bauweise spart gegenüber einer massiven Ausführung – wie beispielsweise bei einem Einbaum – erhebliches Gewicht ein.

Die SFBM 700 übt bis zu 700 Tonnen Presskraft auf die zu biegenden Bleche und Profile aus. Entsprechend massiv sind die verbauten Komponenten.

Foto: Jebens

Die Biegemaschine SFBM wurde speziell entwickelt, um den hohen Anforderungen im Schiffbau gerecht zu werden. Ohne Einsatz zusätzlicher Werkzeuge ist sie erste Wahl, um Flachwölbungen, Flachstücke, Winkel und T-Stücke zu biegen. Die von Jebens angefertigten Brennzuschnitte führen die zu biegenden Profilwerkstücke auf der Maschine und übertragen die Kraft der Schwingen auf die Profile. Dabei wird jede Schwinge mit 350 Tonnen Presskraft belastet.

Der Auftrag an Jebens umfasste bereits den Zukauf von geschmiedeten Stäben aus hochfestem Stahl „S690“. Angesichts der benötigten Stahlgüte und Materialdicke von 460 Millimetern waren dafür Freiformschmiedestücke erforderlich. Das Blechlager von Jebens zählt zwar bereits zu den größten in Europa für hochqualitative Stähle im Dickenbereich von 100 bis 650 Millimetern. In diesem Fall wurde auch die Beschaffung des Vormaterials in Form von geschmiedeten „Stäben“ gleich mit übernommen.

Aus geschmiedeten Rechteckstäben in 460 mm Dicke wurden vier Brennzuschnitte gemäß Zeichnung gefertigt. In der neuartigen Schiffsspanten-Biegemaschine führen sie die zu biegenden Profilwerkstücke und übertragen die Kraft der Schwingen auf sie.

Foto: Jebens

Zehn Stunden Präzisionsarbeit für jeden Brennzuschnitt

Die klare Vorgabe an den Brennschneidexperten lautete, möglichst viel Abtrag per Brenner umzusetzen, um den Aufwand für die anschließende mechanische Bearbeitung zu minimieren. Außerdem galt es, ein mittiges Loch mit 240 Millimetern Durchmesser einzubringen. Die Dimensionen der Brennteile sprachen dabei angesichts der Materialgüte für sich: 1.640 Millimeter lang, 625 Millimeter breit, 460 Millimeter dick und ein Stückgewicht von 6,7 Tonnen.

Die von den Schweizern geforderte hohe Schnittqualität und Maßhaltigkeit der Umsetzung ist eine „Paradedisziplin“ von Jebens. Die Brennschneidexperten frästen die Brennteile zunächst einseitig auf Dicke und brachten dann per Brennschnitt die Kontur an. Anschließend brannten sie über mehrere Ebenen die vorgegebenen Schrägen und Ausnehmungen der Bauteile. Jeder der vier Brennzuschnitte erforderte von Jebens zehn Stunden Präzisionsarbeit mit dem Brenner. Für Haeusler, einem langjährigen Stammkunden von Jebens, war dies einmal mehr die Bestätigung, den richtigen Partner an seiner Seite zu haben. Dieser hatte nicht nur das entsprechende Vormaterial verfügbar, sondern überzeugte bei der Anfertigung der Komponenten für den neuen Maschinentyp auch fertigungstechnisch auf ganzer Linie.

Richtungsweisendes Stahl-Know-how

Als führender Spezialist für schwere Brennteile, mechanische Bearbeitung und geschweißte Konstruktionen mit Stückgewichten bis zu 160 Tonnen schafft es die Firma Jebens – die über Standorte in Korntal-Münchingen und Nördlingen verfügt – regelmäßig Standards zu setzen. Mit einer siebenstufigen Fertigung von Produkten in Dickenbereichen von acht bis 1.400 mm, Breiten bis 5.000 mm und Längen bis 20.000 mm steht das Unternehmen für Maßarbeit in Stahl. Als Tochterunternehmen des bedeutendsten Grobblechherstellers der Welt, Dillinger, hat der Betrieb jederzeit Zugriff auf technologisch richtungsweisendes Stahl-Know-how. Führende Technologie, moderne Maschinen und Anlagen sowie der größte Glühofen Süddeutschlands machen Jebens zum Experten für anspruchsvolle Aufgaben.

Das könnte Sie auch interessieren:

Erntemaschinen: Verschleißstahl in schwerem Einsatz