Motorblöcke effizient entsanden

Mit einer innovativen Motorblock-Strahlanlage hat eine der größten türkischen Gießereien die Kapazität für das Entsanden und Reinigen von Motorblöcken erweitert. Ausschlaggebend bei der Entscheidung für die Strahllösung RMBS 1–6–400–30 waren die hohe Automatisierbarkeit des Teilehandlingsprozesses, die im Vergleich zu Hängebahn-Anlagen deutlich kürzere Bearbeitungszeit und der geringere Personalaufwand. Das neue Strahlsystem überzeugte zudem durch einen deutlich geringeren Footprint, indem es zwei bestehende Anlagen ersetzte und so zusätzliche Produktionsfläche freisetzte.

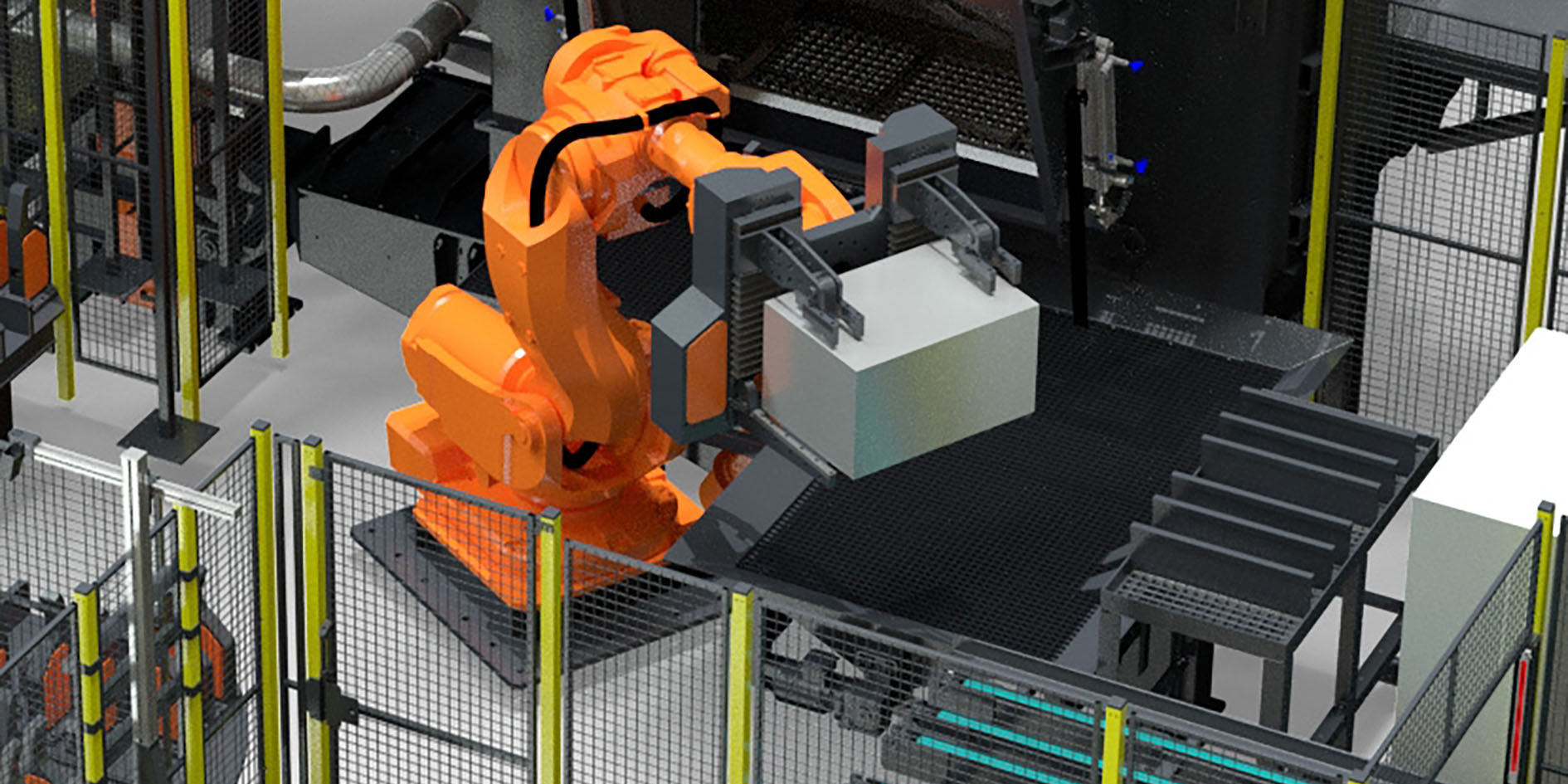

Die Motorblock-Strahlanlage RMBS ermöglicht die vollautomatisierte Bearbeitung eines großen oder mehrerer kleinerer Motorblöcke in kurzen Strahlzeiten. Bild: Rösler Oberflächentechnik.

Die von der renommierten türkischen Gießerei im Grau- und Sphäroguss gefertigten Motorblöcke kommen in Nutzfahrzeugen ebenso zum Einsatz wie in Schiffen. Für das Entsanden und Reinigen der bis zu 900 x 330 x 140 mm großen und maximal 237 Kilogramm schweren Teile arbeitete das Unternehmen wie viele Gießereien personalintensiv mit Hängebahn-Strahlanlagen. In diesem Fall waren es zwei – in einer wurde entsandet, in der zweiten gereinigt. Allerdings kam es aufgrund gestiegener Produktionszahlen immer wieder zu Engpässen beim Strahlen, sodass man sich für die Investition in ein weiteres oder wahlweise ein alternatives Strahlsystem entschied. Über diese Aufgabenstellung sprachen die Projektverantwortlichen des Unternehmens mit insgesamt vier Anlagenherstellern, darunter Rösler Oberflächentechnik.

Motorblock-Strahlanlage macht das Rennen

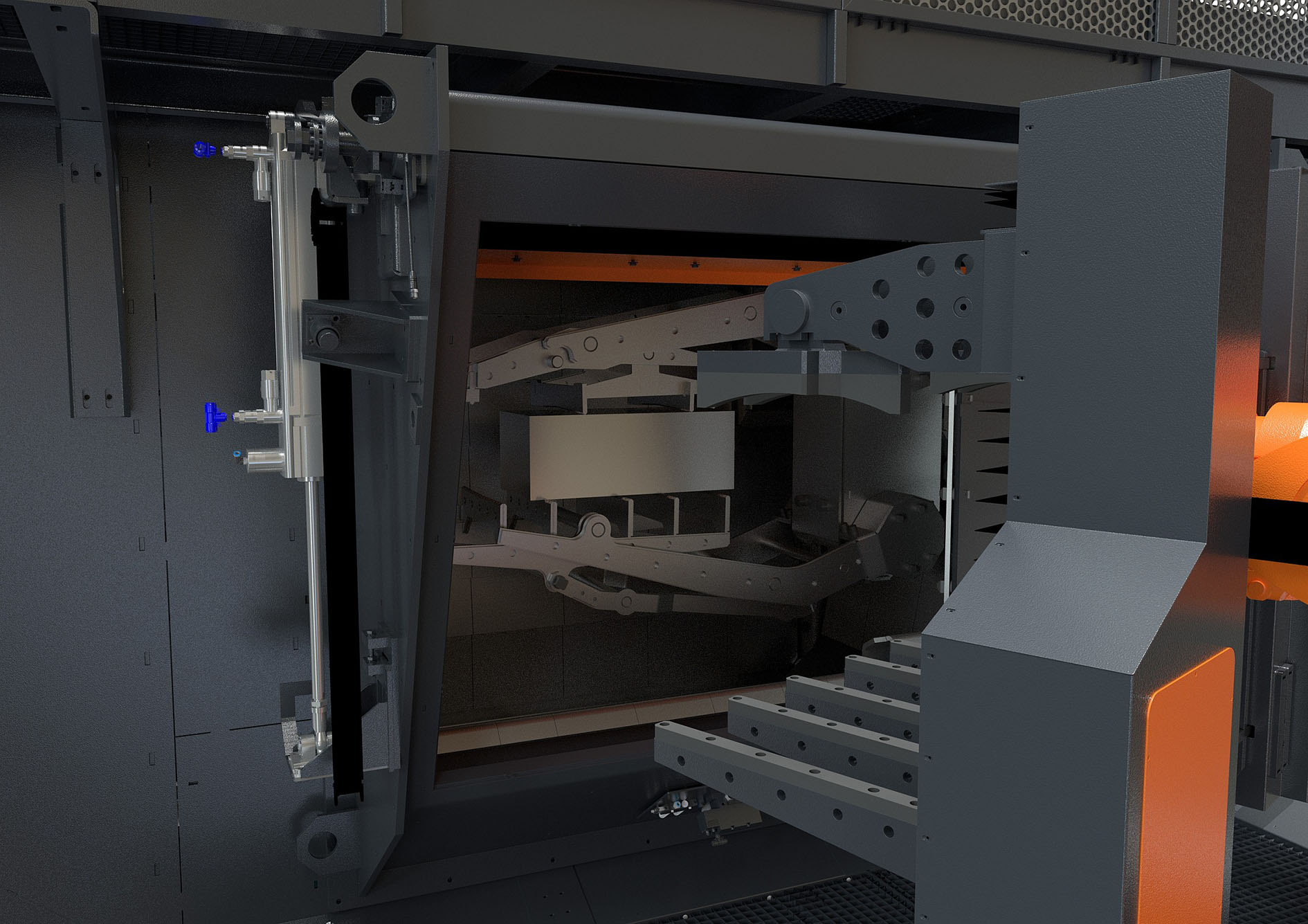

Rösler ging von Beginn an mit dem Anlagenkonzept der Motorblock-Strahlanlage RMBS 1–6–400–30 ins Rennen. Das an die Anforderungen der Gießerei angepasste System ermöglicht die vollautomatisierte Bearbeitung eines großen oder mehrerer kleinerer Motorblöcke in kurzen Strahlzeiten. Dafür verfügt die Anlage über eine speziell entwickelte Manipulator-Zange. Die Zange greift den von einem Roboter exakt in der Strahlkammer positionierten Motorblock und spannt ihn fest ein. Nach dem Schließen der Strahlkammer startet das teilspezifische Strahlprogramm. Dabei rotiert die Zange das Teil gezielt unter dem Strahlmittelstrahl. Um bestimmte Bereiche an den Motorblöcken stärker auszustrahlen, kann die Rotation für einen definierten Zeitraum verlangsamt oder unterbrochen werden. Um mehrere kleinere Motorblöcke in einem Strahlvorgang zu bearbeiten, werden diese in einem sogenannten Werkstück-Aufnahmerahmen platziert, der dann von der Zange eingespannt und direkt unter dem Strahlmittelstrahl rotiert wird.

Die Be- und Entladung der Motorblöcke in der Strahlkammer erfolgt vollautomatisch mittels Roboterhandling. Bild: Rösler Oberflächentechnik

Im Vergleich zur bisherigen Hängebahn-Strahlanlage, bei der die Teile für den Strahlprozess manuell an einem Gehänge aufgehängt werden mussten, wird das erforderliche Strahlergebnis durch die gezielte Bewegung der Teile im Strahlbereich deutlich schneller erreicht. Die Zeitersparnis ist dabei so hoch, dass Entsanden und Reinigungsstrahlen nun in einem Prozess in der Motorblock-Strahlanlage durchgeführt werden und zudem eine spürbare Kapazitätserhöhung realisiert wurde. Die bisherigen Anlagen konnten dadurch komplett ersetzt werden. Außerdem entfällt das Risiko, dass zu strahlende Bereiche durch andere Teile abgeschirmt werden. Neben der höheren Produktivität und Prozesssicherheit zählte der geringere erforderliche Personalaufwand zu den kaufentscheidenden Faktoren. Denn auch für Gießereien wird es immer schwieriger, für kräftezehrende Arbeiten Personal zu finden.

Die Manipulator-Zange greift den von einem Roboter exakt in der Strahlkammer positionierten Motorblock, spannt ihn fest ein und rotiert während der Bearbeitung das Werkstück gezielt unter dem Strahlmittelstrahl. Bild: Rösler Oberflächentechnik.

Verschleißresistente Gießerei-Ausführung verringert Wartungsaufwand

Zum schnellen und optimalen Strahlergebnis tragen die sechs Strahlturbinen Gamma 400G-8 HD mit einer Antriebsleistung von jeweils 30 kW bei. Die speziell für abrasive Strahlarbeiten in Gießereien entwickelten Turbinen verfügen im Gegensatz zu klassischen Gamma-Turbinen über acht Wurfschaufeln im „Y-Design“ anstelle von sechs und eine Auskleidung aus Werkzeugstahl. Durch diese spezielle Konstruktion erreichen die Wurfschaufeln eine bis zu dreifach längere Standzeit als ihre klassischen Pendants. Dies verringert den Wartungsaufwand und ermöglicht eine entsprechend höhere Produktivität und Wirtschaftlichkeit. Die bis zu 20 Prozent höhere Strahlleistung bei geringerem Energieverbrauch sorgt aufgrund des speziellen Wurfschaufel-Designs für maximale Effektivität. Außerdem können die Wurfschaufeln von beiden Seiten genutzt werden, wobei der Wechsel mittels Schnellwechselsystem einfach bei eingebauter Turbine erfolgen kann. Die Strahlkammer ist ebenfalls auf hohe Verschleißfestigkeit ausgelegt. Sie besteht aus robustem Manganstahl. Zusätzlich ist sie mit auswechselbaren Platten aus dem widerstandsfähigen Material und in besonders belasteten Bereichen mit Gussplatten ausgekleidet.

www.rosler.com.