Neue Dynamik: Toolmanagement mit Fertigungsmaschinen vernetzt

Damit seine hochwertigen Maschinen zum Stanzen und Umformen auch zukünftig im Hochlohnland Schweiz gefertigt werden können, setzt ein bekannter Anbieter seit Jahren auf die Digitalisierung seiner Fertigungsprozesse. Wie kommt der visionäre Vorreiter damit zum Erfolg?

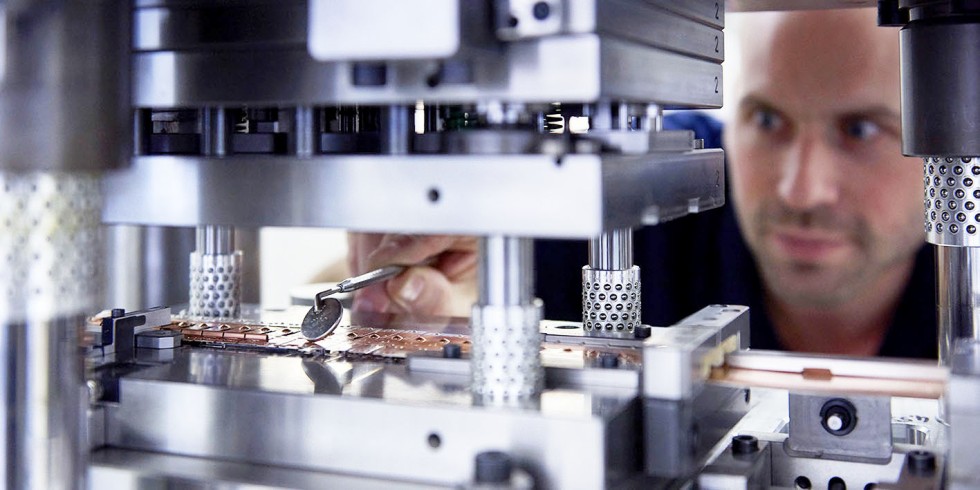

Rüstprozess beim Maschinenbauer in Frasnacht: Vor allem das Rüsten läuft jetzt komfortabler und schneller ab; auch die Fehleranfälligkeit bei der manuellen Dateneingabe konnte vollständig reduziert werden.

Foto: Bruderer/TDM

Sie gelten in der Blechstanz- und Umformindustrie als Synonym für maximale Leistung, höchste Präzision und unübertroffene Zuverlässigkeit: Die Stanzautomaten von Bruderer. Mit der Anbindung seiner Fertigungsmaschinen an eine bewährte Werkzeugmanagement-Lösung hat das Familienunternehmen jetzt erneut Neuland betreten – und das, wie erste Analysen zeigen, mit Erfolg.

Seit Jahrzehnten bekannt für bewährte Technik

Das weltweit als Schrittmacher für Spitzentechnologie geltende Familienunternehmen beschäftigt weltweit rund 460 Mitarbeiter, davon 370 im schweizerischen Frasnacht. Hier entwickelt und produziert der Mittelständler seit über 75 Jahren die in der Branche weltweit gefragten Stanzautomaten.

Produziert werden die Hochleistungs-Stanzautomaten in Frasnacht am Bodensee. Sie stellen Presskräfte von 180 bis 2500 Kilo-Newton für das Stanzen und Umformen einfacher und komplexer Teile bereit.

Foto: Bruderer/TDM

Und wie alle Unternehmen in weit entwickelten Industrieländern steht auch Bruderer vor der Herausforderung, seine Herstellungskosten angesichts hoher Lohnkosten wettbewerbsfähig zu halten. Zudem will das familiengeführte Unternehmen attraktive Arbeitsplätze bieten. Und dies ist ein Punkt, der angesichts des zunehmenden Fachkräftemangels laut Roger Müller, Fertigungsleiter bei Bruderer, „zunehmend an Bedeutung gewinnt“.

Um Transparenz in die Werkzeugverwaltung zu bringen und die CAM-Programmierer von zeitintensiven Recherchen zu befreien, entschied sich der Maschinenbauer bereits vor genau 30 Jahren für die Einführung einer digitalen Werkzeugverwaltung von TDM Systems aus Tübingen. Dies ist ein führender Softwarehersteller für Verwaltung von Werkzeugdaten im Bereich Zerspanung. Michael Fankhauser – Systembetreuer und u. a. verantwortlich für die TDM-Einführung – ist seit 1983 im Unternehmen und erinnert sich noch gut daran, wie es vor der Einführung der Software lief. Zu jener Zeit orderten die Meister die in ihrer Abteilung benötigten Werkzeuge. Doch ausgewählt wurden diese nicht immer nach technischen Anforderungen, sondern auch nach persönlichen Vorlieben. Oder anders gesagt: Es herrschte „Wildwuchs“.

Der Stanztechnik-Spezialist setzt seit gut 20 Jahren auf TDM für die Verwaltung seiner Werkzeuge sowie Betriebsmittel und konnte die Beschaffungskosten dadurch um rund 30 Prozent reduzieren.

Foto: Bruderer/TDM

Digitalisierung senkt Beschaffungskosten um 30%

Und weil zudem beim Thema Werkzeuge die Transparenz fehlte, mussten die CAM-Programmierer für die Erstellung ihrer Programme alle notwendigen Werkzeuginformationen zeitaufwendig bei den Beschaffern erfragen. Im Rahmen eines CAM-Projektes führte Bruderer deshalb 1991 – als einer der ersten Kunden in der Schweiz – das digitale Werkzeugmanagement von TMD Systems ein.

Zwei Mannjahre Arbeit steckte das Unternehmen damals in die Erfassung von circa 5000 Komponenten. Dies war zwar ein hoher Aufwand – doch er machte sich laut Fankhauser schnell bezahlt. In kurzer Zeit konnten durch die gewonnene Transparenz die Beschaffungskosten für die Betriebsmittel um circa 30 Prozent reduziert werden. In der Werkzeugvoreinstellung konnten die Werkzeuge nun grafisch angezeigt werden. Dadurch traten nach der Einführung weniger Fehler in der Werkzeugmontage auf. Vor allem aber „gewannen“ die CAM-Programmierer: Sie konnten den aktuellen Werkzeugbestand in TDM einsehen und benötigten fortan weniger Zeit für die Erstellung der Programme.

Toolmanagementsystem ist nach dem ERP die wichtigste Software

Gut 20 Jahre lang setzte Bruderer die TDM-Lösung (das Kürzel steht dabei für Tool Data Management) mit gutem Erfolg für die Verwaltung seiner Tools ein. Doch mit dem Ausbau der Werkzeugmanagement-Lösung entstand auch bei dem schweizerischen Unternehmen vor gut zehn Jahren der Wunsch, das Potential der Werkzeugdaten noch umfassender zu nutzen. Mit dem Upgrade auf „TDM V4“ kam 2011 laut Fankhauser „eine neue Dynamik ins Haus und in die Fertigungsumgebung“.

Nach und nach führte Bruderer neue Module und Schnittstellen ein. Diese Entscheidung macht TDM bei der schweizerischen Firma heute – nach dem ERP (Enterprise-Resource-Planning)-System – zur wichtigsten Software in der Fertigung. „Ohne TDM kommt kein Werkzeug auf die integrierten Maschinen und kein Auftrag kann bearbeitet werden“, so Fankhauser.

Zentrale Datenpflege bringt viele Vorteile

Und auch wenn die Datenpflege ein stetiger Aufwand ist – „die Vorteile überwiegen definitiv“, so beurteilt es auch Roger Müller. Denn mit TDM müssen die Daten nicht mehr in unterschiedlichen Systemen gepflegt werden. Sie liegen jetzt alle in einer Datenbank – oder wie Fankhauser es formuliert „in einem Datentopf, aus dem sich alle Systeme mittels Schnittstellen bedienen“. Doch nicht nur die zentrale Datenspeicherung ist ein deutlicher Vorteil, was die Prozesssicherheit betrifft. Da die (an unterschiedlichen Stellen und Systemen erfassten) Daten über verschiedene Schnittstellen auch automatisiert von und in die Datenbank übergeben werden, können praktisch keine Übertragungsfehler mehr auftreten.

Seitdem Bruderer das TDM-Voreinstellmodul nutzt, müssen die Werkzeugeinrichter kaum noch Daten manuell in die „Speroni Futura“ eingeben. Der Datenaustausch von Soll- und Ist-Daten erfolgt automatisch.

Foto: Bruderer/TDM

Ein weiterer Vorteil: Die Mitarbeiter sparen sich durch den automatisierten Datentransfer einiges an Zeit ein. Seitdem Bruderer beispielsweise das TDM-Voreinstellmodul nutzt, müssen die Werkzeugeinrichter kaum noch Daten manuell eingeben. Der Austausch von Soll- und Istdaten erfolgt automatisch. „Die ist für uns eine enorme Arbeitserleichterung“, so Müller.

Zukunftsprojekt Maschinenintegration

„Wir wollen möglichst sicherere Prozesse und das heißt immer auch, händische Übertragungen zu vermeiden“, erklärt Fankhauser. Das Ziel des engagierten Bruderer-Teams war anspruchsvoll, aber realisierbar. Denn die Verantwortlichen wollten eine durchgängige Datenanbindung von TDM an die Maschinen realisieren. Doch was sich so einfach anhört, ist in der Praxis mitunter nur mit kluger Planung und entsprechendem Projektaufwand zu realisieren – zumindest, wenn es um die Anbindung an die Steuerung der Fertigungsmaschinen geht. Denn eine generelle Lösung gibt es derzeit nicht. Und nur wenige Maschinen-Hersteller bzw. Entwickler von Maschinensteuerungen erlauben über eine interne Schnittstelle den bidirektionalen Datentransfer. Die Entwicklung einer Schnittstelle zur Maschinensteuerung, um umfassende Werkzeugdaten zu übermitteln, ist deshalb anspruchsvoll. Sie hängt, wie Fankhauser betont, von ganz verschiedenen Faktoren ab – beispielsweise dem Maschinentyp oder der eingesetzten Steuerungssoftware.

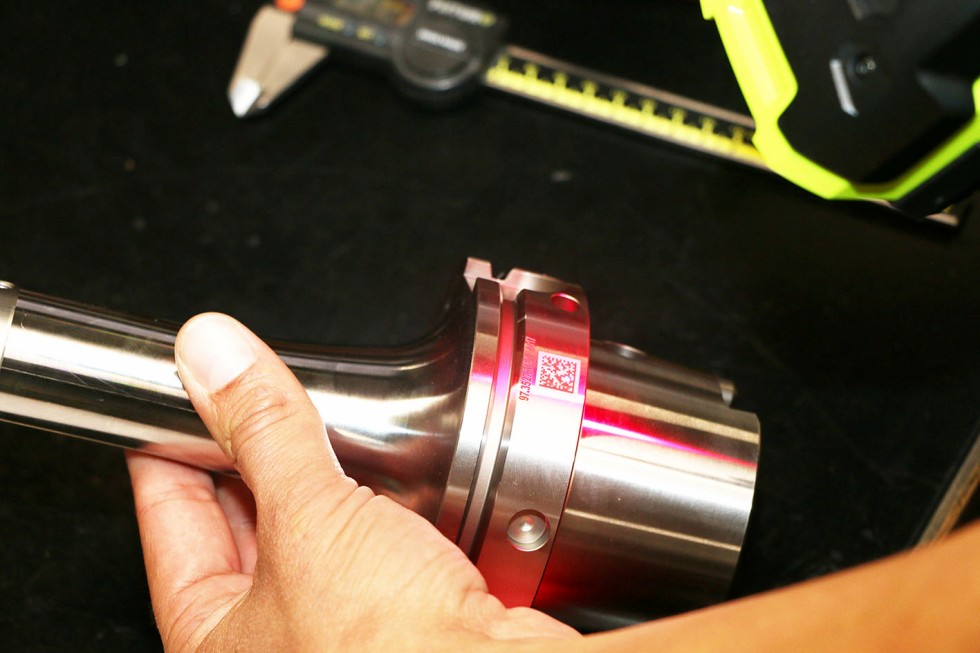

Die Maschinenanbindung an TDM ermöglicht einen autonomen Datentransfer. Um diesen auszulösen, scannen die Maschinenbediener den Data-Matrix-Code am Werkzeug.

Foto: Bruderer/TDM

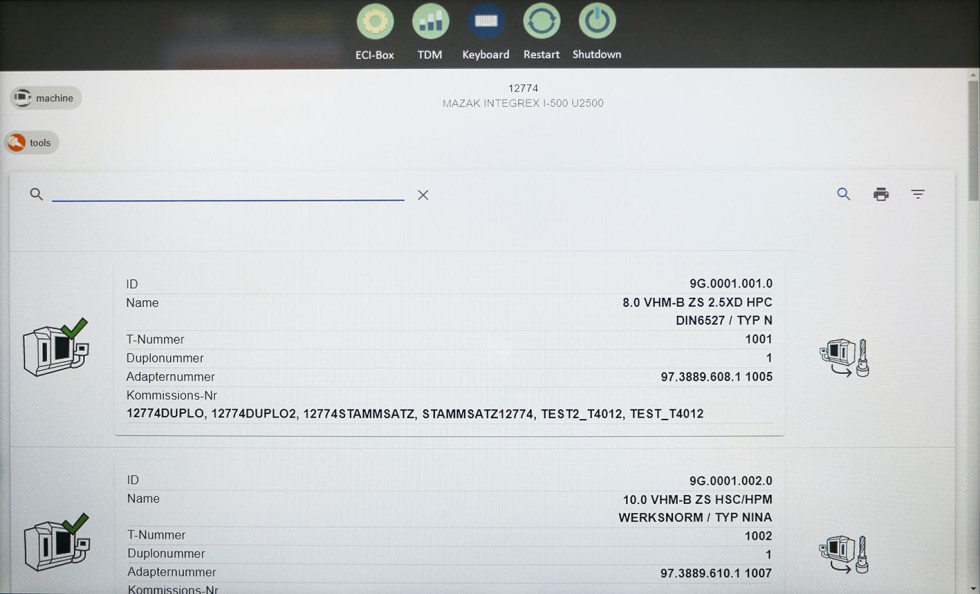

Da die Frasnachter sich – aufgrund der bereits gemachten positiven Erfahrungen – ein deutliches Optimierungspotential von der Maschinenintegration versprachen, entschieden sie sich für das Projekt. Und wie 1991 zählen sie auch hier wieder zu den Vorreitern – nicht nur in ihrer Branche. Gut ein Jahr brauchten die Entwickler, um die verschiedenen Werkzeugdaten aus TDM an die bei Bruderer eingesetzten Maschinensteuerungen übergeben zu können. Für die Aufgabe holte sich TDM Systems einen Entwicklungspartner, die Firma ECI, ins Boot. Die sogenannte „ECI-Box“ ist eine Art Middleware, die den Datenaustausch zwischen TDM und der Maschinensteuerung übernimmt.

Hohes Optimierungspotenzial: bidirektionale Datenkommunikation mit der Maschine

Wie Fankhauser erklärt, ist die umgesetzte Maschinenintegration eine Erweiterung bzw. Ausbaustufe des „Shopfloor Manager Moduls“ von TDM. Diese erlaubt es, parallel zur Planung des Werkzeugbedarfs und der Bereitstellung der erforderlichen Werkzeuge, die realen Maschinenbestände und Werkzeugzustände zu berücksichtigen. Ein Beispiel: Über die ECI-Schnittstelle werden jetzt die realen Standzeiten der eingesetzten Werkzeuge an die TDM-Datenbank übergeben. Dies ist ein wichtiger Punkt für die Prozesssicherheit. Denn zuvor arbeiteten die Maschinenbediener, die CAM-Programmierer und die Werkzeugeinrichter mit Erfahrungswerten.

ECI-Panel: Über die ECI-Schnittstelle läuft der Datenaustausch zwischen dem Tool Data Management (TDM) und der Fertigungsmaschine ab.

Foto: Bruderer/TDM

Am Ende waren diese Werte laut Sandro Della Polla, CAM-Programmierer bei Bruderer, jedoch mehr oder weniger fundierte Annahmen. Jetzt werden diese Anfangsplanungen bzw. Annahmen jedoch stetig mit den realen Daten aus der Maschine verifiziert. Und deshalb – das legen die ersten Auswertungen des Stanztechnik-Spezialisten nahe – sind die Werkzeuge mittlerweile länger im Einsatz als vorher.

Geringerer Rüstaufwand durch Standzeitüberwachung

Ein weiterer Pluspunkt: Dem Maschinenbediener wird über eine sogenannte Ampel signalisiert, wenn die Standzeiten der Werkzeuge für die Bearbeitung des Auftrags in einen kritischen Bereich rutschen. Dadurch können sie jetzt vorausschauender planen und sicherstellen, dass das benötigte Werkzeug bereitsteht, wenn die Standzeit abläuft. Zudem legen erste Analysen nahe, dass auch der Rüstaufwand gesunken ist. Weil die Werkzeugeinrichter jetzt in TDM sehen, welche Werkzeuge bereits auf der Maschine sind, brauchen sie nur noch die Werkzeuge auf der Werkzeugliste zusammenbauen, die darüber hinaus für die Bearbeitung des Auftrags benötigt werden. Alles die sind Punkte, die Bruderer dabei unterstützen, noch schneller Kundenaufträge bearbeiten zu können.

Weniger Fehler und Maschinenstillstände

Und – wie gewünscht –, werden dank der Schnittstelle jetzt auch keine Werkzeugdaten mehr per Hand in die Maschinen eingegeben. Alle benötigten Daten, von der Werkzeuglänge über den Durchmesser, die Standzeit sowie werkzeugtypspezifische Daten – wie z.B. den Quadranten – gehen von TDM direkt in die Fertigungsmaschine. Um den Datentransfer auszulösen, müssen die Maschinenbediener nur den Data-Matrix-Code am Werkzeug scannen. Anschließend legen sie dieses in den zugewiesenen Magazinplatz der Maschine. Durch diesen optimierten Prozess können laut Fankhauser „keine Übertragungsfehler mehr auftreten“.

Die Projektbeteiligten sind mit der Anbindung der Fertigungsmaschinen an TDM hoch zufrieden (v.l.n.r.): Sandro Della Polla, CAM-Programmierer, Michael Fankhauser, verantwortlich für die TDM-Einführung, Roger Müller, Fertigungsleiter.

Foto: Bruderer/TDM

Noch befindet sich Bruderer in einer ausgeweiteten Testphase. Derzeit steht das Erfassen und Analysieren von Daten auf dem Programm, um die Veränderung im Vergleich zur manuellen Dateneingabe an der Maschine festzustellen. Aber erste Auswertungen legen den Schluss nahe, dass die Schnittstelle für eine deutlich höhere Prozesssicherheit sorgt. „Seitdem die Daten automatisiert an die Fertigungsmaschinen übergeben werden, sind keine Bearbeitungsfehler oder Kollisionen aufgrund falscher Werkzeugdaten aufgetreten“, betont Müller.

Stark ins Gewicht fällt auch, dass bei Bruderer die Maschinen für die Dateneingabe nicht mehr stillstehen. Denn vor der Einführung der Schnittstelle konnte bei gewissen Maschinensteuerungen während der händischen Datenübergabe nicht gefertigt werden. Da die Maschinenbediener mehrmals am Tag die Maschinen mit Werkzeugen bestücken mussten, summierten sich die Maschinenstillstandzeiten für die Frasnachter auf eine relevante Größe auf.

Für Fankhauser steht als Resümee deshalb fest: „Die Integration unserer Fertigungsmaschinen in die TDM-Lösung lohnt sich definitiv.“ Und das nicht nur, weil sie eine effizientere Fertigung möglich macht. Es ist damit auch der Grundstein für die digitale Weiterentwicklung der Fertigungsorganisation bei Bruderer gelegt worden. Außerdem entlastet die Lösung die Maschinenbediener von händisch zu erledigenden Routinearbeiten und macht damit, wie Müller betont „nicht zuletzt die Arbeitsplätze bei uns auf dem Shopfloor attraktiver“.

Das könnte Sie auch interessieren:

Dauerlauf statt Spindelstillstand im CNC-Maschinenpark

Syra Thiel ist Senior Editor bei der Agentur Storymaker in Tübingen.

Foto: Storymaker