Optimale Bearbeitungslösung: Vertikales Hochvorschub-Pendelfräsen

Eine maschinenseitige Umstellung zieht oft auch Änderungen bei den Tools und der Bearbeitungsstrategie nach sich. Bei Heidelberger Druckmaschinen war die Lösung ein neuer Hochvorschubfräser: Er erledigt die Arbeit schnell und prozesssicher, verringert die Fertigungszeit und senkt die Kosten.

Hochvorschubfräser statt Scheibenfräser: Gemeinsam klopften die Spezialisten des Druckmaschinen- und des Werkzeugherstellers die unterschiedlichen Alternativen für die Nuten in Lagerbuchsen-Paaren ab. Sie entwickelten eine neue Strategie, die sich inzwischen bestens bewährt hat.

Foto: Iscar

Um eine tiefe Nut in Lagerbuchsen einzubringen, musste sich die Heidelberger Druckmaschinen AG in Wiesloch-Walldorf bei Heidelberg etwas Neues einfallen lassen: Auf einer Maschine mit weniger Drehmoment funktioniert die bisher genutzte Lösung nicht mehr. In enger Zusammenarbeit mit einem Ettlinger Werkzeugspezialisten entstand ein komplett neues Bearbeitungskonzept. Schlüsselelemente dabei: ein fünfschneidiger Hochvorschubfräser und eine frische Strategie.

Traditionsreicher Maschinenhersteller mit viel Fertigungserfahrung

Heidelberger Druckmaschinen (Heidelberg) blickt auf eine 170-jährige Geschichte zurück und ist gegenüber neuen Entwicklungen sehr aufgeschlossen. Ein Beispiel: Das Unternehmen mit seinen weltweit rund 10.500 Mitarbeitern stellt neben den namensgebenden Druckmaschinen auch erfolgreich Wallboxen zum Laden von Elektroautos her. Eine andere Entwicklung ist gedruckte Elektronik für Sensoren. Einen Namen gemacht hat sich das Unternehmen auch mit den Produkten seiner Gießerei in Amstetten, die mit einer Kapazität von bis zu 85.000 Tonnen Guss eine der leistungsfähigsten in Europa ist. Dort stellt Heidelberg über 3.000 hochqualitative Bauteile mit einem Gewicht von zehn Kilo bis zu sechs Tonnen her, zunehmend auch für externe Kunden.

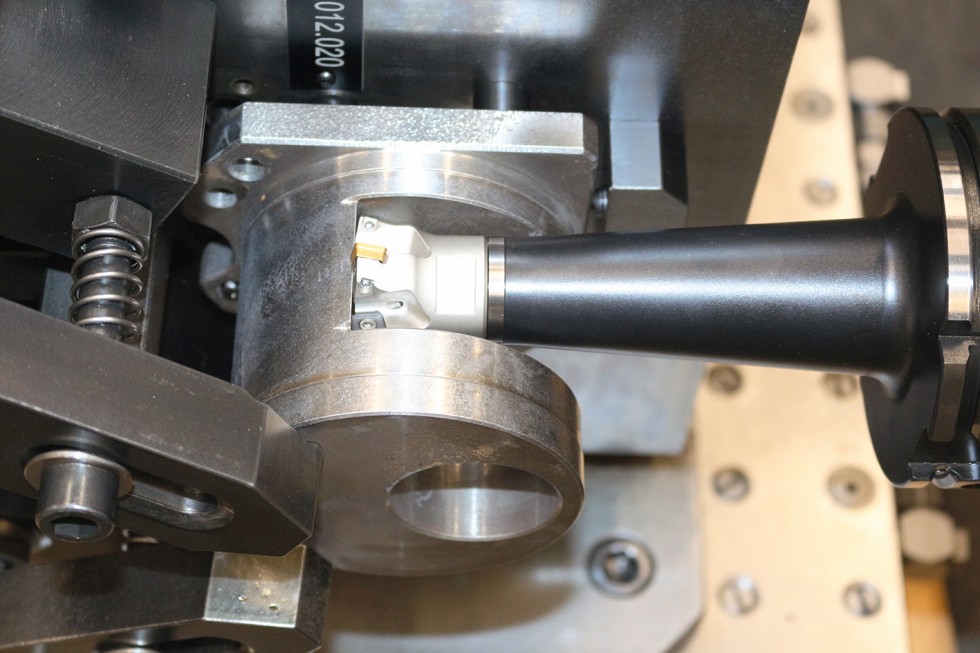

Mehr als 270 Lagerbuchsen-Paare fertigt Heidelberger pro Monat in Wiesloch – und jede einzelne erhält eine etwa 80 Millimeter tiefe und 40 Millimeter breite Nut. In vertikalen Pendelbewegungen bringt der Hochvorschubfräser diese in nur wenigen Sekunden ein. Nach jeder Bahn werden 1,35 Millimeter zugestellt.

Foto: Iscar

Neue Ideen waren auch bei der Fertigung von Lagerbuchsen für den Einsatz in Druckmaschinen am Standort Wiesloch-Walldorf gefragt: Die Komponente besitzt einen Durchmesser von 140 Millimetern und besteht aus Grauguss (GG30), der gut zu bearbeiten ist und trotzdem eine hohe Verschleißfestigkeit aufweist. „Die Buchsen kommen bereits mit der Querbohrung aus unserer Gießerei in Amstetten“, erzählt Mathias Greulich, Werkzeugtechnologe am Standort Wiesloch-Walldorf. „Das Material ist hochwertig und homogen.“ Mehr als 270 Lagerbuchsen-Paare fertigt Heidelberg pro Monat, und in jede einzelne muss eine etwa 80 Millimeter tiefe und 40 Millimeter breite Nut eingebracht werden. Bisher setzte das Unternehmen dafür einen Sonderscheibenfräser mit einem Durchmesser von 228 Millimetern auf einem leistungsstarken Bearbeitungszentrum ein. Die Lösung benötigte dafür nur vier Schnitte und etwa eine Minute.

Prozess funktioniert auf neuer Anlage nicht mehr

„Die Anlage steht nun aber leider nicht mehr zur Verfügung“, skizziert Greulich. „Wir versuchten mit dem Scheibenfräser und einer dynamischeren Anlage mit weniger Drehmoment weiter zu arbeiten.“ Das brachte aber kein zufriedenstellendes Ergebnis. „Die kleinere Maschine war absolut am Limit. Wir hatten so starke Vibrationen, dass sie sich sogar auf nebenstehende Anlagen auswirkten. Dazu kam ein erhöhter Verschleiß, vermehrte Plattenbrüche, Maschinenausfälle und eine immense Geräuschentwicklung“, erklärt Thorsten Schulz, der als Vorplaner bei Heidelberg die Arbeitsabläufe festlegt.

„Wir mussten schließlich mit einem schmaleren Scheibenfräser, mit geringerem Abtrag und zehn statt vier Schnitten arbeiten. Das half zwar, dauerte aber viel zu lange.“ Zweieinhalb Minuten standen pro Bauteil auf der Uhr. Eine bessere Lösung musste her, und zwar möglichst schnell. Die Lagerbuchsen sind zentrale Komponenten einer Druckmaschine. Sie werden mit Exzenterbolzen an der Seitenwand montiert und dienen zur Zylinderverstellung. Der Spielraum, um neue Ideen auszuprobieren, war dementsprechend klein.

Greulich wandte sich an Matthias Müller, Beratung und Verkauf des langjährigen Technologiepartners Iscar, sowie an dessen Kollegen Andreas Heid, Technische Beratung und Vertrieb. „Wir pflegen eine enge Zusammenarbeit mit unseren Kunden“, sagt Müller. „Darum setzten wir uns sofort mit Mathias Greulich, Thorsten Schulz und Feinplaner Holger Hammer an einen Tisch, um eine Lösung zu finden.“

Pendelndes Hochvorschubfräsen entpuppt sich als die Lösung

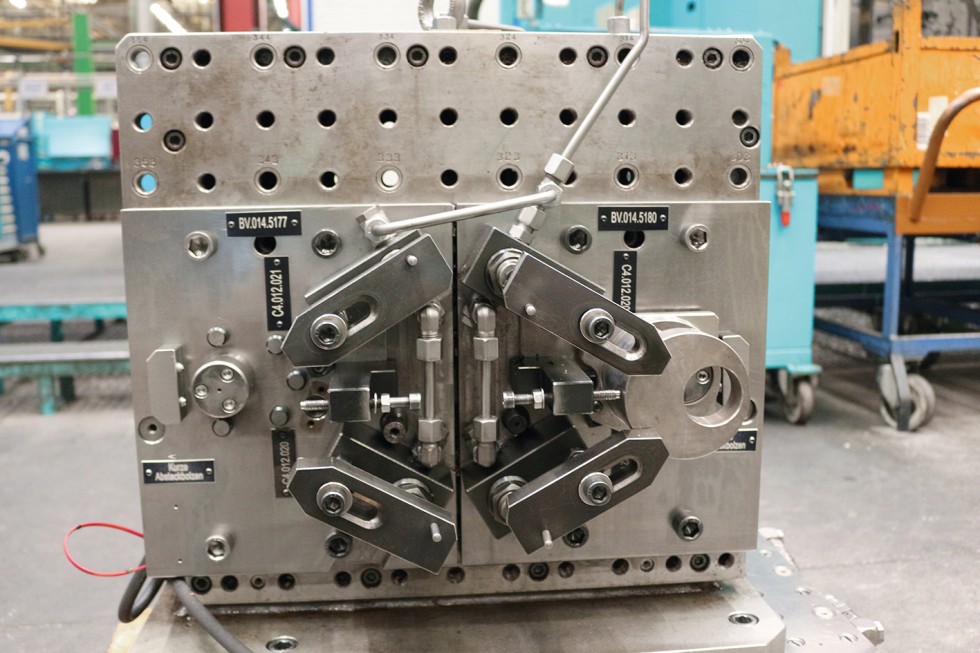

Bei einem „Brainstorming“ klopfte das fünfköpfige Team mehrere Möglichkeiten ab. Dabei zeigte sich schnell: Das vertikale Hochvorschubfräsen mit einem pendelnden Fräser ist der richtige Weg. „Der Haken daran war nur, dass wir dafür unsere – für die Horizontalbearbeitung ausgelegte – Aufspannvorrichtung auseinandersägen und für die Vertikalbearbeitung umrüsten mussten“, erzählt Hammer.

Um die neue Bearbeitungsstrategie umzusetzen, musste erst die ursprünglich horizontale Aufspannvorrichtung für die vertikale Bearbeitung umgebaut werden. So kann der Fräser von der Seite eingreifen und das Material abtragen.

Foto: Iscar

„Unser Werkzeugpartner fuhr erst einmal Vorversuche im Tech-Center in Ettlingen, um herauszufinden, ob der Prozess grundsätzlich möglich ist, bevor wir Hand an die Vorrichtung legen. Außerdem sollte so der richtigen Fräser und die passenden Parameter ermittelt werden.“

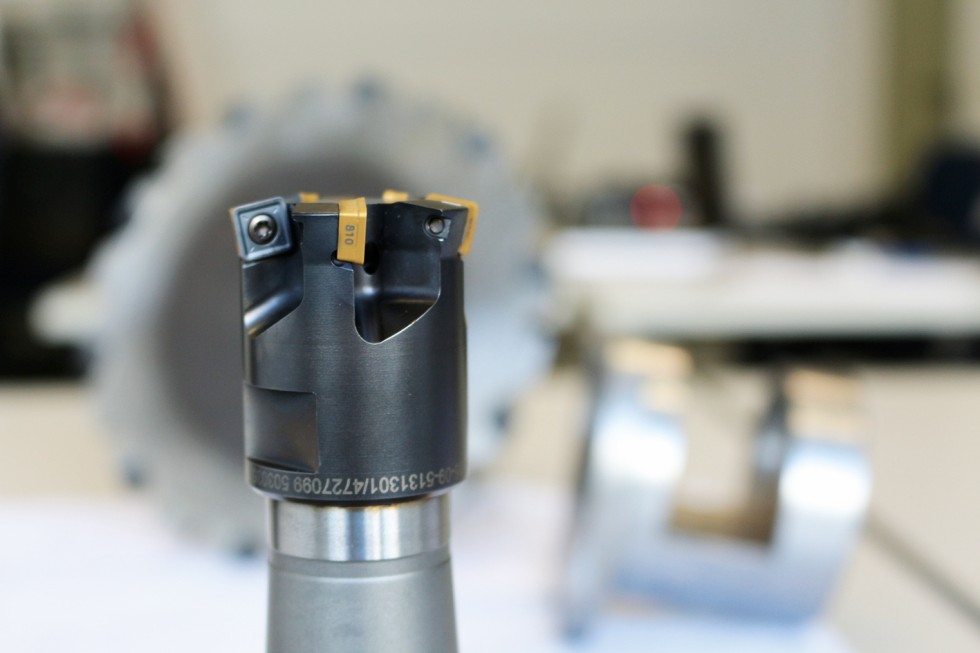

Das Ergebnis: Es geht – und zwar prozesssicher, schnell und wirtschaftlich mit dem „Mill 4 Feed“-Fräser. Dieser leistungsfähige Hochvorschubfräser für die Bearbeitung aller Werkstoffe „punktet“ beim Taschen-, Kontur-, Plan- und Drehfräsen. Er hat einseitige Wendeschneidplatten (WSP) mit vier Schneidkanten. „Durch den positiven Spanwinkel ist das Werkzeug sehr weichschneidend“, führt Heid aus. „Der Krafteinfluss auf den Fräser läuft überwiegend in axialer Richtung ab. Damit ist ein schwingungsarmes Bearbeiten tiefer Kavitäten möglich.“ Die WSPs sind in fünf unterschiedlichen Geometrien und Schneidstoffsorten für alle Werkstoffe ausgeführt. Sie erlauben eine Zustellung bis zu drei Millimeter und einen maximalen Vorschub von zwei Millimetern pro Zahn. Die Schneidkanten sind besonders stabil und bieten lange Standzeiten, auch bei unterbrochenen Schnitten.

Der „Mill 4 Feed“ ist mit fünf vierschneidigen Wendeschneidplatten iin der TiAlN-PVD (Physical Vapour Deposition)-beschichteten Schneidstoffsorte IC810 bestückt.

Foto: Iscar

Bei diesem Projekt sollte der Fräser in einer Sonderausführung mit einem Durchmesser von 39 Millimetern zum Einsatz kommen. Dieser wird mit fünf vier-schneidigen WSP in der TiAlN PVD (Physical Vapour Deposition)-beschichteten Schneidstoffsorte IC810 bestückt. „Der Fräser trägt das Material in vertikalen Pendelbewegungen ab“, erklärt Hammer. „Nach jeder Bahn stellen wir 1,35 Millimeter zu. So fräst das Werkzeug die 80 Millimeter blitzschnell, und die Maschine schnurrt wie ein Kätzchen.“ Nur um den Radius am Grund einzubringen, kommt der Scheibenfräser doch wieder zum Einsatz.

Fertigungsteam ist auf der ganzen Linie zufrieden

„Mit dieser Lösung bekamen wir den stabilen Fertigungsprozess, den wir für eine sichere Bearbeitung benötigen,“ freut sich Greulich. „Wir konnten nicht nur die Fertigungszeit je Buchse um 30 Prozent reduzieren, sondern auch die Werkzeugkosten um 55 Prozent senken. Der Verschleiß an der Maschine verringerte sich, die starken Vibrationen sind weg und der höllische Lärm auch.“

Ein weiterer Vorteil: Der Werker an der Maschine kann die WSP beim neuen Fräser nun selbst tauschen, was die Rüstzeit deutlich senkt. „Das ging wegen der Komplexität beim großen Scheibenfräser gar nicht“, sagt Schulz. „War ein Werkzeugwechsel notwendig, übernahm das die Werkzeugausgabe, denn die einzelnen Platten mussten genau eingestellt werden. Die Zeitersparnis durch den optimierten Arbeitsablauf ist enorm.“

Mathias Greulich, Werkzeugtechnologe bei Heidelberger Druckmaschinen am Standort Wiesloch-Walldorf, ist zufrieden: „Wegen der riesigen Auswahl an unterschiedlichen Werkzeugen gibt es immer innovative Lösungen für alle erdenklichen Anwendungsfälle.“

Foto: Iscar

Doch so ganz ohne „Schrecksekunde“ ging das Projekt nicht über die Bühne. „Ursprünglich hatte das Werkzeug eine andere Trennstelle, die sich als nicht so stabil herausstellte, wie wir es gerne gehabt hätten“, erklärt Heid. Die Schraubverbindung des Fräsers löste sich durch die auftretende Wechselbelastung. Der Werkzeugspezialist hat auch diese Herausforderung jedoch bestens gemeistert. Das Tool wurde modifiziert und mit einer „Flexfit“-Aufnahme ausgestattet – jetzt hält der Fräser „bombenfest“.

Diese unkomplizierte Zusammenarbeit ist für Mathias Greulich ein ganz großer Pluspunkt. „Ein kurzer Anruf in Ettlingen genügt, und das benötigte Werkzeug oder die Ersatzteile sind innerhalb von 24 Stunden da“, lobt er. Die Werkzeugexperten stünden auch immer mit Rat und Unterstützung parat und nähmen die Beobachtungen und Anregungen ernst. Greulich: „Trotz – oder vielleicht wegen der riesigen und fast schon zu großen Auswahl an unterschiedlichen Werkzeugen – bieten die Ettlinger immer innovative neue Lösungen.“

Das könnte Sie auch interessieren:

Schwingungen revolutionieren Dreh- und Bohrprozesse

Hartwalzen optimiert Festigkeit wälzbelasteter Funktionsflächen

Fertigungsstrategie als Gewinn für Mensch, Umwelt und Unternehmen