Planfräser erzielen Leistungssprung für die Drucklufterzeugung

Druckluftaggregate sind vor allem in der Industrie unabdingbare Hilfsmittel. Die Fertigung der darin verbauten Rotoren und Gehäuse, zum Beispiel für Schraubenkompressoren, ist Hochpräzisionsarbeit – und benötigt entsprechend spezialisierte Werkzeuge.

Teilmontierte Schraubenverdichter-Baugruppe, bestehend aus zwei Rotoren und dem blau lackierten Lagerdeckel. Moderne Werkzeuge tragen erheblich zur effizienten Fertigung der Komponenten bei.

Foto: Mapal/Boge

Druckluftsysteme müssen zuverlässig arbeiten. Deshalb setzt Boge Kompressoren mit Hauptsitz in Bielefeld auf beste Materialien, hochwertige Verarbeitung und intelligentes Engineering „Made in Germany“.

Know-how seit 110 Jahren

Das familiengeführte Unternehmen Boge ist ein weltweit renommierter Technologie- und Marktführer bei Aggregaten zur Erzeugung von Druckluft und steht für deren zuverlässige und saubere Erzeugung – seit über 110 Jahren. Zu den Produkten gehören Schrauben- und Kolbenkompressoren in ölgeschmierter und ölfreier Ausführung, Scroll- und Turbokompressoren, Druckluftzubehör der Kategorie Druckluftaufbereitung, Steuerungen und Wärmerückgewinnung sowie individuell angefertigte Speziallösungen. Die Kompressoren genießen inzwischen in mehr als 120 Ländern weltweit das Vertrauen von über 100.000 Anwendern.

Neben der Leistungsfähigkeit, Qualität und Wirtschaftlichkeit der Produkte gilt die Steigerung von Effizienz und Sicherheit im Herstellungsprozess als eines der wichtigsten erklärten Ziele. Und an dieser Stelle kommen Hochleistungswerkzeuge aus Aalen „mit ins Spiel“: Diese erzielen bei der Fertigung von Schraubenkompressoren überzeugende Ergebnisse, wie im Folgenden an Beispielen erläutert wird.

Produkte mit Blick auf das Weltmarktniveau entwickeln

„Wir sind bei Boge das Kompetenzzentrum für die Zulieferung fertig montierter und geprüfter Verdichterstufen für Schraubenkompressoren“, erläutert Mario Birkner, Fertigungsleiter Organisation und Projekte im Werk in Großenhain bei Dresden. Die aktuelle Verdichterstufe ist die effizienteste, die je verbaut wurde – und eine Entwicklung aus dem eigenen Haus. Dafür haben die Ingenieure eigens ein 5:6-Schraubenprofil der Rotoren entwickelt. Dieses vereint Effizienz mit leise laufenden Stufen und Langlebigkeit. Dank der innovativen Rotoren mit fünf Zähnen auf dem Hauptläufer und sechs auf dem Nebenläufer entsteht ein nur geringer Differenzdruck zwischen den Kammern. Effizienzverluste werden durch geringste Fertigungstoleranzen und das deshalb sehr kleine Blasloch minimiert.

Der moderne Betrieb in Großenhain stellt die mechanischen Komponenten für Schraubenkompressoren her. Rund 40 Mitarbeiter fertigen hier auf hoch automatisierten Bearbeitungszentren sehr präzise bearbeitete Rotoren und Gehäuse. In der Montage entstehen daraus funktionsgeprüfte mechanische Einheiten, die anschließend zur Komplettierung mit Antrieben sowie Mess- und Regeltechnik an das Hauptwerk geliefert werden.

Erfahrungsaustausch auf kürzestem Weg: Die Konstruktionsabteilung befindet sich Tür an Tür mit der Produktion.

Foto: Mapal/Boge

Bei der Herstellung steht eine optimale Wirtschaftlichkeit im Mittelpunkt. Die Herstellkosten neuer Produkte werden mit Blick auf das Weltmarktniveau maßgeblich schon bei der Konstruktion definiert. Daher ist die entsprechende Abteilung auch räumlich eng mit der Produktion verbunden. So können sich die Entwickler stets auf kürzestem Weg mit den Produktionsfachleuten austauschen. Das hilft bei der fertigungs- und fristgerechten und damit optimalen Auslegung der Produkte.

Von der Konstruktion zum optimierten Prozess

„Ich kümmere mich nach der Entwicklung darum, die Bearbeitungsabläufe für die Komponenten so auszulegen, dass wir zu stabilen, sicher beherrschbaren und kostenoptimalen Prozessen kommen“, erläutert Kevin Schmidt. Er ist zuständig für das Thema „Projektbearbeitung Prototypen“ in der Fertigung. Die Bearbeitung der aus Gusseisen bestehenden Rotoren und Gehäuse läuft in Großenhain getrennt – auf je einer hoch automatisierten Fertigungslinie beziehungsweise Insel – ab.

Gemeinsam erfolgreich: Mario Birkner (Fertigungsleiter Organisation & Projekte) und Kevin Schmidt (Projektbearbeitung Prototypen in der Fertigung), beide vom Boge-Werk in Großenhain, mit Anwendungstechniker Heiko Süß und Gebietsverkaufsleiter André Ranke von Mapal (v.l.n.r.), vor einer Fertigungslinie zur Kompressorenkomponenten-Herstellung.

Foto: Mapal

Bei neuen Produkten geht es zunächst darum, die für optimale Arbeitsergebnisse geeigneten Werkzeuge und Bearbeitungsparameter festzulegen. Wesentliche Punkte sind darüber hinaus weitere Rahmenbedingungen: Dazu gehören die Grenzlaufzeiten oder die Wartungs- beziehungsweise Wechselaufwendungen für die Werkzeuge. Hinzu kommen weitere Aspekte wie die Konstruktion und Fertigung geeigneter Spannmittel und Vorrichtungen sowie die Definition der Prüfmittel, -vorrichtungen und -pläne. Durch dieses Maßnahmenpaket wird es möglich, das gewünschte, hohe Qualitätsniveau sicherzustellen. Und nicht zuletzt werden im Werk auch Prüfplätze betrieben, um das Verhalten der Aggregate unter praxisnahen Bedingungen überprüfen zu können.

Langjährige Entwicklungspartnerschaft zahlt sich aus

„Bei den Gehäusen gibt es zahlreiche kritische Bearbeitungen, wie beispielsweise Positionsbohrungen oder die Lagerbereiche der Rotoren“, weiß Heiko Süß, Anwendungstechniker beim Werkzeugspezialisten Mapal aus Aalen. Oft sind strenge Präzisionsanforderungen im Bereich von IT6 oder IT7 einzuhalten. Hier kommen exakt für die Aufgabenstellung konstruierte Feinbohrwerkzeuge ins Spiel.

Die Mapal Präzisionswerkzeuge Dr. Kress KG ist für derartige komplexe Aufgabenstellungen besonders qualifiziert. Sie gehört zu den international führenden Anbietern von Präzisionswerkzeugen für die Zerspanung nahezu aller Werkstoffe und beliefert namhafte Kunden vor allem aus der Automobil- und Luftfahrtindustrie sowie dem Maschinen- und Anlagenbau. Der Technologiepartner unterstützt seine Kunden – wie im Fall von Boge – bei der Entwicklung effizienter und ressourcenschonender Bearbeitungsprozesse mit individuellen Werkzeugkonzepten.

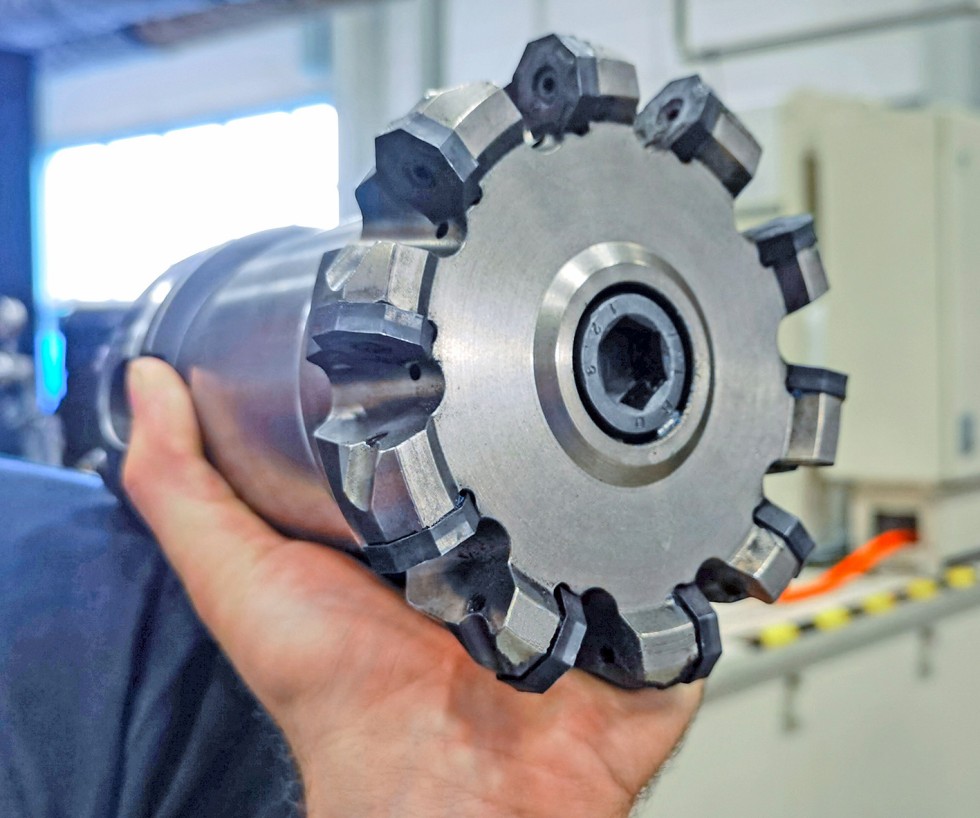

Der neue Planfräser aus der NeoMil-Baureihe hat einen Durchmesser von 125 mm und ist mit zehn Wendeschneidplatten bestückt.

Foto: Mapal

Wichtig ist bei der Gehäusebearbeitung nicht nur höchste Präzision, sondern gleichzeitig eine möglichst kurze Bearbeitungszeit. So reichen bei gut konzipierten Stufenwerkzeugen oft wenige Zustellungen aus, um mehrere Bearbeitungsschritte zu erledigen. Zudem erreichen die Sonderwerkzeuge wesentlich engere Toleranzen und bessere Oberflächenqualitäten bei gleichbleibend hoher Prozesssicherheit.

In diesem Bereich blicken der Druckluft- und der Werkzeugspezialist seit langem eine enge partnerschaftliche Entwicklungszusammenarbeit zurück. Von Boge erhält Heiko Süß schon in der Frühphase neuer Projekte eine Anfrage, mit welchem Werkzeugkonzept die neuen Komponenten optimal zu bearbeiten sind. Die vorgeschlagene Bearbeitungslösung von Mapal wird dann im Team verfeinert und im Rahmen von Versuchen validiert.

Lösung bewährt sich auch bei Fräsern mit Wendeschneidplatten

„In der Diskussion kommen eigentlich immer – neben dem eigentlichen Gesprächsthema – auch andere Fragestellungen auf“, berichtet Kevin Schmidt. Bei einem dieser Gespräche mit Heiko Süß ging es um die nicht zufriedenstellenden Leistungen der bisher eingesetzten Planfräser eines Marktbegleiters bei der Schruppbearbeitung von Drucklagerdeckeln. Diese Fräser waren mit Wendeschneidplatten bestückt und hatten einen Durchmesser von 160 mm. Ihre Zerspanungsleistung beim Schruppen war jedoch unzureichend, sodass zwei oder teils sogar drei Schnitte erforderlich wurden, um die erforderliche Materialdicke abzutragen.

Daraufhin habe ihn Heiko Süß auf die neuen „NeoMill“-Planfräser mit radialen Wendeschneidplatten aufmerksam gemacht und für diese Aufgabenstellung einen Planfräser „NeoMill-16-Face“ mit einem Durchmesser von 125 mm empfohlen. Das Werkzeug ist mit zehn Wendeschneidplatten mit jeweils acht beidseitig einsetzbaren Schneidkanten bestückt und wurde in der Produktion für mehrwöchige Versuche eingesetzt.

Die „Onku“-Wendeschneidplatten haben auf jeder Seite acht und damit insgesamt 16 Schneidkanten.

Foto: Mapal

Großer Erfolg: Bearbeitungszeit mehr als halbiert

„Mit diesen neuen Werkzeugen konnten wir einen wirklich überzeugenden Erfolg erzielen“, freut sich Mario Birkner. Die von zwei auf vier Millimeter erhöhte Zustellung sorgte bereits für eine Halbierung der erforderlichen Maschinenzeit. Darüber hinaus konnte aufgrund des weicheren Schnitts und der dadurch geringen Leistungsaufnahme der Maschine der Vorschub verdoppelt werden, sodass die Bearbeitungszeit um mehr als 60 Prozent zurückging.

Die Standzeit pro Schneidkante der Wendeschneidplatten resultierte in weiteren Zeit- und Kostenvorteilen: Sie beträgt jetzt 60 statt bisher 45 Minuten. Außerdem sanken auch die Kosten pro Schneidkante. Denn die jetzt eingesetzten, achteckigen („Onku“-)Wendeschneidplatten aus dem NeoMill-Programm verfügen über eine negative Grundform, sind daher beidseitig einsetzbar und haben in der Summe jeweils 16 Schneidkanten. So ist ein kompletter Austausch des Plattensatzes erst nach 16 Einsatzstunden statt wie bisher bereits nach sechs Stunden erforderlich. Das hat in der Folge auch entsprechend positive Auswirkungen auf den Wechselaufwand und die Handlingkosten. Im direkten Vergleich mit dem zuvor eingesetzten Fräser ergibt sich bei der Bearbeitung von 1.200 Teilen eine Einsparung von 45 Maschinenstunden.

Software-Anpassung brachte den Durchbruch

Die vollständige Nutzung der beschriebenen Vorteile gelang allerdings erst im Rahmen einer Optimierung der Maschinensoftware: Eine adaptive Vorschubregelung reduzierte bis dato anhand bestimmter Parameter die vom NC-Programm vorgegebenen Vorschubgeschwindigkeiten automatisch. Diese Automatik erwies sich für die rasante Bearbeitung des NeoMill-Fräsers als zu träge. Der Planfräser konnte sein volles Leistungspotenzial erst nach dem Deaktivieren dieser Funktion entfalten.

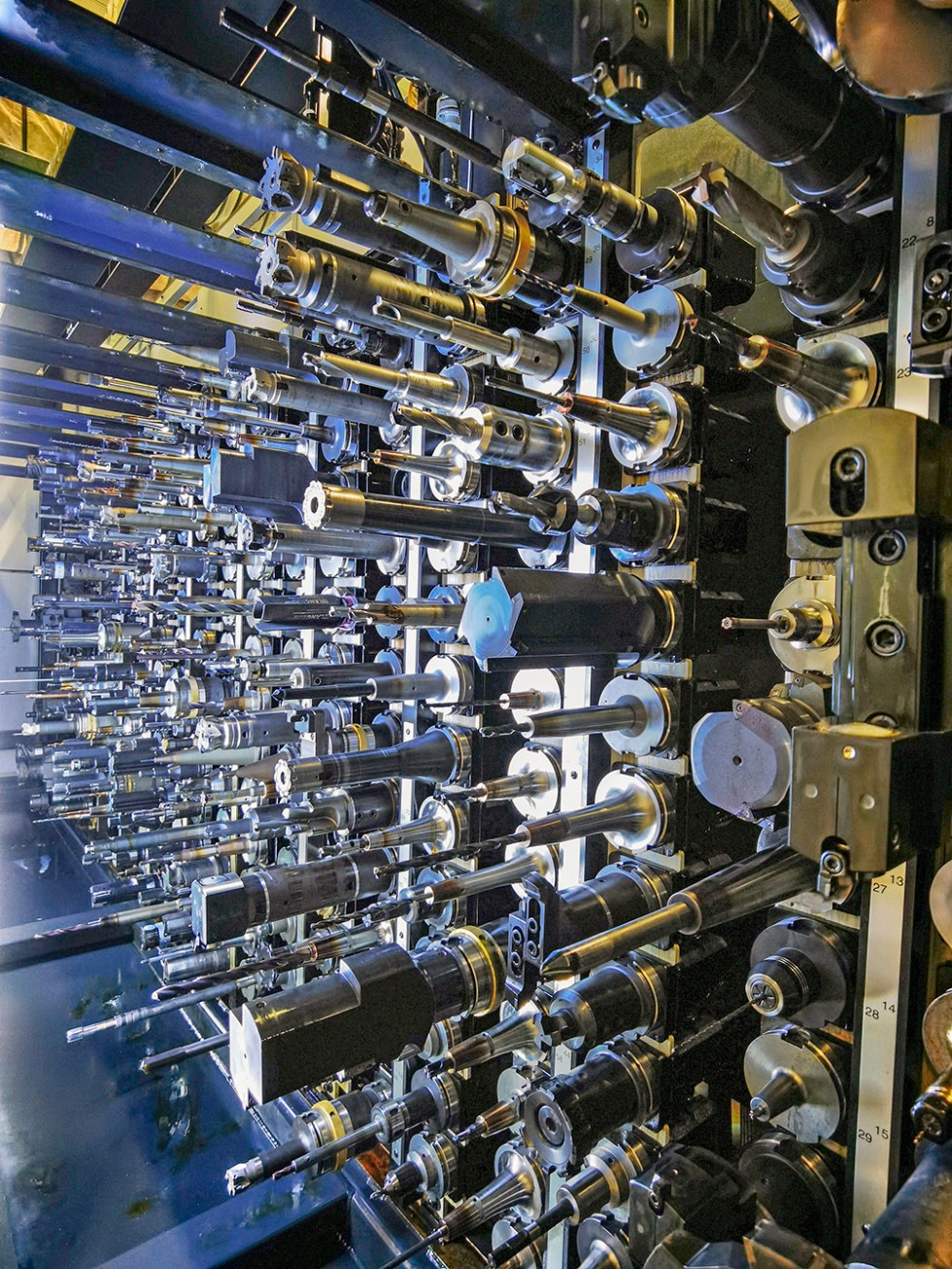

Das Werkzeugmagazin des Fräsbearbeitungszentrums für die Bearbeitung von Schraubenkompressoren-Komponenten bietet Platz für rund 300 Werkzeuge.

Foto: Mapal

Bei künftigen Projekten, so Mario Birkner, werde man auch für weitere Bearbeitungen gerne den Kontakt mit dem Werkzeugspezialisten suchen. Denn mit seinen Innovationen setzt das Aalener Familienunternehmen Trends und Standards in der Fertigungs- und Zerspanungstechnik – und das auch international. Die Zahlen sprechen für den Erfolg: Die Aalener sind mit Produktions-, Vertriebsstandorten und Servicepartnern in 44 Ländern vertreten. Die Gruppe beschäftigt 5.000 Mitarbeiter, 2020 lag der Umsatz bei 460 Millionen Euro.

Das könnte Sie auch interessieren:

Jetzt auch für die Raumfahrt: Komplexe Bauteile als Dienstleistung

Werkzeugneuheiten optimieren Zerspanungs-Performance