Präzise Komplettbearbeitung für sicherheitskritische Fahrzeuggetriebe

Um gepanzerte Fahrzeuge in Bewegung zu setzen, sind große Antriebskräfte erforderlich. Getriebe eines Augsburger Spezialisten sorgen für den entsprechenden Vortrieb. Damit diese perfekten Getriebe entstehen können, sind hochgenaue Fertigungslösungen gefragt.

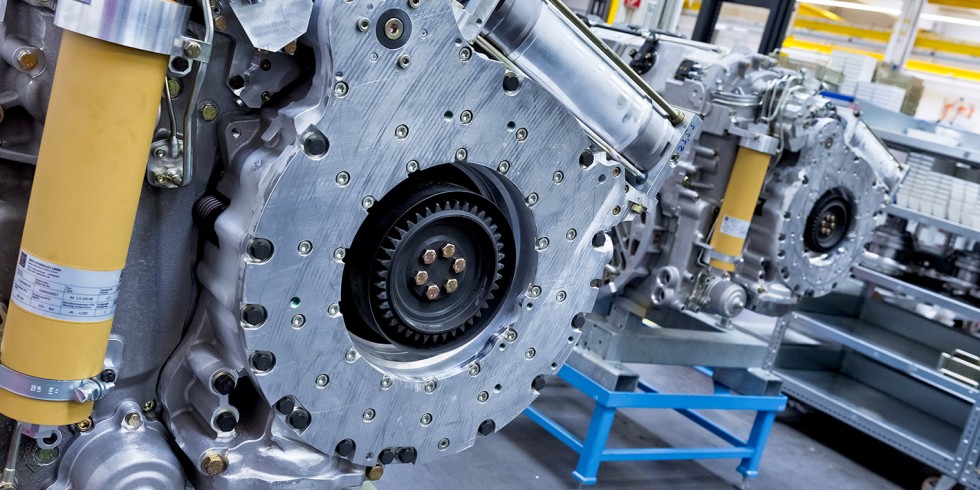

Antreiben, bremsen und lenken: das Getriebe stellt die Mobilitätszentrale der bis zu 70 Tonnen schweren Kolosse dar.

Foto: Renk/WFL

Anders als im Automobilbereich, wird ein schweres Kettenfahrzeug mit dem Getriebe angetrieben, gelenkt und sogar gebremst. Zum Beispiel Bremsen: Dies geschieht im Fall der von Renk ausgestatteten Fahrzeuge durch die Zusammenwirkung von zwei unterschiedlichen Bremssystemen für niedere und hohe Geschwindigkeiten – mittels einer mechanischen Bremse im unteren Geschwindigkeitsbereich und einer verbauten hydrodynamischen Wirbelstrombremse, einem sogenannten Retarder. Hier ist Top-Performance gefragt – und immer dann sind Fertigungslösungen eines Werkzeugmaschinenspezialisten aus Österreich nicht weit.

Getriebe sind für Sicherheit und Zuverlässigkeit entscheidend

Das Getriebe stellt durch die Funktionen Schalten, Lenken und Bremsen die Mobilitätszentrale dieser Fahrzeuge dar und spielt somit eine überlebenswichtige Rolle. Und das bei „Kolossen“, die bis zu 70 Tonnen auf die Waage bringen, im Maximum 72 km/h fahren und gleichzeitig auf Straße oder freiem Gelände äußerst beweglich sein müssen. Mit der Belieferung von mehr als 40 Armeen weltweit darf Renk den Titel des Weltmarkführers für die Ausstattung mit Getrieben von militärischen Kettenfahrzeugen ab 40 Tonnen tragen.

1873 gründete Johann Renk in Augsburg das gleichnamige Unternehmen, das später als Augsburger Zahnräderfabrik bekannt wurde. Heute produziert Renk – neben dem Stammwerk in Augsburg – auch noch an weiteren Standorten in Deutschland, der Schweiz, England, Kanada und den USA.

Foto: Renk

Jedes Getriebe ist für eine spezielle Fahrzeugtype konzipiert und auf die jeweilige Ausstattung und Motorisierung angepasst. Ausgehend von der entsprechenden Grundgetriebetype, folgt die individuelle Anpassung auf die einzelne Anwendung. Die Lenkung des Fahrzeugs wird über die Beeinflussung der Abtriebsdrehzahlen über das Seitenvorgelege, danach auf die Kettenradtrommel direkt auf die Kette realisiert. Die Fahrtrichtung kann also nur beeinflusst werden, indem die Drehzahlen an den Ketten variieren. Bei gleichsinniger Veränderung der Drehzahl bremst oder beschleunigt das Fahrzeug. Bei unterschiedlicher Drehzahl erfolgt eine Lenkbewegung und bei gegenläufigem Abtrieb resultiert eine Drehung des Fahrzeugs um die eigene Hochachse.

Alle diese Funktionen das muss das Getriebe realisieren und den enormen Kräften – auch unter allen erdenklichen Bedingungen – auf Dauer standhalten. Wenig überraschend ist, dass dies eine Vielzahl komplexer Fertigungsteile mit hohen Qualitätsanforderungen mit sich bringt.

Um welche Komponenten geht es bei der Bearbeitung?

Die für die Getriebe benötigten Bauteile sind auf drei Fertigungssegmente aufgeteilt: Dies sind Gehäuseteile, kleine kubische Teile (kraftaufnehmende Teile, Ventilblöcke, Teile aus der Bremse und strömungsmechanische Bauteile) sowie rotatorische Teile mit Verzahnungen für die Drehzahlübertragung. Letztere sind die typischen Teile, die im Leistungsstrang des Getriebes verbaut sind – und das sind auch jene Teile, die sich besonders gut für die Komplettbearbeitung auf den „Millturn“-Maschinen des Werkzeugmaschinenspezialisten WFL eignen.

In diesem Segment gibt es eigentlich kein Teil, das nur gedreht wird. Neben der Drehbearbeitung kommen typischerweise komplexe, gefräste Geometrien sowie eine Vielzahl von Bohrungen vor. Als Werkstoffe kommen vorwiegend hochfeste Stähle mit einer Festigkeit von 1200–1300 N/mm2 als Stangen- und Schmiedeteile zum Einsatz. „Alles, was rund ist und eine Verzahnung hat, kommt auf eine WFL-Maschine“, lautet das allgemeine Credo.

Vom Prototypen bis zu Stückzahlen von 300

„Typischerweise wird in Kleinserien mit Losgrößen von 1–300 Stück gefertigt, wobei die mittlere Losgröße um die 50 Stück liegt“, erklärt der Leiter der Fertigung, Martin Wimmer. Aber auch Teile für Prototypen-Getriebe in Losgröße 1–5 Stück kommen nicht selten vor. Aufgrund der Flexibilität der „Multitalente“ aus Linz wird keine eigene Protypen-Fertigung mit abweichenden Fertigungsprozessen benötigt. Auch kleinste Losgrößen können sehr wirtschaftlich über den bestehenden Maschinenpark laufen. Außerdem entfallen dadurch die kostenintensiven Sonder-Spannvorrichtungen, denn auf den Millturns läuft die Werkstück-Aufspannung über Standard- und einige Sonder-Backen im Drei-Backen-Futter ab.

Circa 60 Prozent der Teile des gesamten zu bearbeitenden Spektrums für die Fahrzeuggetriebe sind Rotationsteile, die praktisch alle auf den Maschinen aus Linz/A gefertigt werden.

Foto: Renk/WFL

Einheitliche Programmierung unterstützt die Produktionslogistik

Ein entscheidender Faktor für die Produktivität der Maschinen stellt die Programmierung dar. Diese erfolgt ausschließlich über das Programmiersystem „Siemens NX“. „Für die ersten vier WFL hatten wir aufgrund der unterschiedlichen Maschinenmodelle auch unterschiedliche Postprozessoren (PP). Mittlerweile sind diese so standardisiert, dass alle Maschinen über einen PP laufen. Der Vorteil ist, dass die Planung der Fertigung zunächst maschinenunabhängig ablaufen kann. Das bedeutet, es wird ein Programm erstellt, ohne zu wissen, auf welcher Maschine es dann letztendlich gefertigt wird. Erst wenn der Auftrag gestartet ist, entscheidet die Produktionslogistik, auf welcher Maschine die jeweiligen Teile letztendlich entstehen“, erklärt Wimmer.

Simulation sorgt für fehlerfreie Fertigung

Der komplette Simulationslauf der Fertigung erfolgt im CAD/CAM. Hier spielt die Durchgängigkeit der Daten von der Konstruktion der Bauteile bis zur Fertigung an der Maschine eine wichtige Rolle. Im CAM selbst ist ein Modell der Maschine, der Spannfutter, Spannbacken, Roh- und Fertigteile sowie der Werkzeuge hinterlegt. Damit wird in der Simulation die Realität sehr gut nachgebildet. Derart getestete Programme laufen auch in der Praxis störungsfrei durch. „Mithilfe der durchgängigen Simulation haben wir praktisch keine Kollisionen mehr“, bringt Wimmer die Vorteile auf den Punkt.

Eine gewisse Ausnahme bei der Simulation bilden die Verzahnungen. Verzahnt wird auf den Millturns bis Modul 4. Hier kommen hauptsächlich spezielle WFL-Zyklen zum Abwälzfräsen zum Einsatz, da diese sehr einfach und schnell über die Eingabe der Verzahnungsparameter anwendbar sind.

Vorteile durch Komplettbearbeitung inklusive Verzahnen

Die erste Millturn-Maschine wurde bereits 2010 geliefert – und seither beschäftigt man sich bei Renk intensiv mit der Komplettbearbeitung. „Wir haben damals unser gesamtes Teilespektrum von sehr kleinen Teilen bis ca. 600 Millimeter Durchmesser analysiert und verfolgten das Ziel, den vorhandenen, sehr inhomogenen Maschinenpark zu vereinheitlichen. Wir wollten für das gesamte Teilespektrum ein Maschinenkonzept, das über verschiedene Baugrößen identisch aufgebaut ist. Da war WFL mit Maschinen von der M35 bis zur M50 einfach optimal aufgestellt. Neben dem Drehen, Bohren und Fräsen auf einer Maschine war uns das Verzahnen – insbesondere von Modul 3 in Qualität 8 mit einem fliegend gespannten Wälzfräser – wichtig.“ Das hatten zwar mehrere Hersteller zugesagt, aber nachgewiesen haben es letztendlich nur die Linzer.

Insbesondere die äußerst stabile B-Achsen-Indexierung mit der großen Hirth-Verzahnung macht sich dabei positiv bemerkbar. „Der WFL-typische Aufbau der Dreh-Bohr-Fräseinheit, bei dem die Frässpindel als drehmomentstarke Getriebespindel ausgeführt ist, sorgt für hohe Zerspanungsleistungen in allen Drehzahlbereichen. Das stabile Maschinengestell macht sich nicht nur in puncto Produktivität bezahlt, sondern ermöglicht letztendlich das dauerhafte Einhalten engster Geometrietoleranzen und die Erzielung von optimalen Oberflächenqualitäten“, fasst Wimmer die vielfältigen technischen Hintergründe zusammen.

Die weiteren Vorteile sind:

- Die Maschinen sind mit einem 80-bar-Hochdruck-Kühlmittelsystem ausgestattet, wobei auch auf Luft umschaltbar ist.

- Alle Maschinen sind neben dem Standard-Werkzeugsystem „Capto C6“ mit einer zusätzlichen, besonders stabilen Werkzeugaufnahme auf der Dreh-Bohr-Fräseinheit ausgestattet. Über eine hydraulisch betätigte Schwalbenschwanzaufnahme können schwere Bohrstangen oder schwere Sonderwerkzeuge äußerst stabil aufgenommen werden.

- Bei den Maschinen mit 3000 Millimetern Spitzenweite ist, zusätzlich zum Standardmagazin, ein Pick-Up-Magazin für den automatischen Einsatz langer Bohrstangen integriert.

„Wir wollen mit einzelnen Spezialarbeiten nicht mehr auf andere Maschinen oder externe Lieferanten angewiesen sein“, erklärt Wimmer. „Dadurch ergibt sich eine besonders hohe Reduktion der Durchlaufzeit, aber auch eine deutliche Reduktion der Anzahl an Arbeitsgängen.“ Einzelne Arbeitspläne haben sich durch die Komplettbearbeitung um die Hälfte verkürzt. Zusätzlich ergeben sich auch Einsparungen in der Laufzeit.

Zur weiteren Steigerung der Effizienz setzt Renk an zwei Maschinen Automatisierungslösungen von Frai Robotic Solutions erfolgreich ein. Wolfgang Neukäufer – Meister Komplettbearbeitung, Martin Wimmer – Fertigungsleiter Fahrzeuggetriebe, Stefan Müller – Produktionsleiter Fahrzeuggetriebe (v.l.n.r.) sind zufrieden.

Foto: Renk/WFL

Automatisierung verbessert Effizienz noch weiter

Die durch die effizientere Nutzung frei werdende Kapazität wird für zusätzliche Arbeiten auf der Maschine genutzt. Beispielsweise wird dort, wo ein großer Grat bei der Bearbeitung entsteht, gleich auf der Maschine entgratet. Dadurch verbessert sich nicht nur die Produktivität, sondern auch die Arbeitssicherheit: Das Verletzungsrisiko der Mitarbeitenden wird minimiert.

Besonders hilfreich war in diesem Zusammenhang die Anwenderschulung von WFL, bei der neben der Programmierung auch die konzeptionelle Planung des gesamten Bearbeitungsablaufes sowie die Spannmittelauswahl intensiv behandelt wurde. Inzwischen betreibt Renk im Produktbereich Fahrzeuggetriebe neun Millturns in drei unterschiedlichen Baugrößen und zwei unterschiedlichen Drehlängen.

Zur weiteren Optimierung des Nutzungsgrads wurde die letztgelieferte M35 (aus dem Jahr 2017) mit einer Automatisierungslösung von Frai Robotic Solutions ausgestattet. Diese wird zur Effizienzsteigerung zum Beispiel bei Planetenrädern genutzt. Mittlerweile wurde auch eine M40 automatisiert. „Wir kriegen die Lösung perfekt auf unsere Anforderungen sowie die Platzsituation angepasst. Bei der zweiten Anlage wollen wir noch eine Wendestation integrieren, sodass sich Mitarbeiter auf anspruchsvolle Arbeiten konzentrieren können“, freut sich Wimmer über das Resultat der Investition.

Beim Thema Service ist Renk mit einem eigenen Instandhaltungs-Team besonders gut aufgestellt und erledigt kleine bis mittlere Reparaturen im Haus. „Nur ganz am Anfang mussten wir erst lernen, dass ein Werkzeugwechsel an jeder beliebigen Längsposition stattfinden kann – und da ist eben manchmal ein Werkstück im Weg. Aber das ist schon lange kein Thema mehr“, kann Wimmer heute über die ersten Erfahrungen scherzen.

Zukunftsthema Maschinen-Monitoring

Aktuell rückt auch bei Renk das Thema Maschinendatenerfassung immer mehr ins Rampenlicht. Dazu kommt bereits ein System zum Einsatz, bei dem über ein Cockpit der jeweilige Zustand der Maschine dargestellt wird. Da die durchgängige Verwendung über mehrere Werke im Vordergrund steht, setzt man hier auf eine Maschinenhersteller-unabhängige Lösung. Und ähnlich wie beim Thema CAD/CAM besteht hierbei eine enge Zusammenarbeit mit Siemens. Bei den wichtigen Themen „Predictive Maintenance“ und „Condition Monitoring“ verfügt Renk bereits über beste Erfahrungen und eigene Lösungen: Das Renk-Monitoring, das auch bei den Getrieben des Anbieters bewährt ist, wurde inzwischen für Werkzeugmaschinen adaptiert und bildet die Basis für dieses wichtige Zukunftsthema.

Das könnte Sie auch interessieren:

Stanzteile für E-Motoren hartfräsen anstatt senkerodieren

Fünf Maßnahmen für den präventiven Schutz von Werkzeugmaschinen

Virtuelle Inbetriebnahme steigert Verfügbarkeit von Werkzeugmaschinen