Produktionsplanung für die industrielle additive Teilefertigung

Während additive Fertigungsverfahren in der Vergangenheit vor allem im Prototypenbau eingesetzt wurden, finden diese in jüngster Zeit auch vermehrt in der Serienfertigung Anwendung. Diese Industrialisierung bringt neue Herausforderungen in der Produktionsplanung und -steuerung (PPS) mit sich.

Seit kurzer Zeit werden additive Fertigungsverfahren auch in der Serienfertigung genutzt. Dadurch wird eine automatisierte Auftragsabwicklung notwendig. Fraunhofer IAPT

Im Artikel wird eine webbasierte Softwarelösung zur PPS in der additiven Teilefertigung vorgestellt. Durch Verwendung der entwickelten Applikation lässt sich die Wirtschaftlichkeit der Herstellung deutlich steigern. Die ersten Entwicklungen additiver Fertigungsverfahren reichen bis in die 1980er Jahre zurück. Seitdem wurden zahlreiche unterschiedliche Verfahren entwickelt, unter anderem auch zur Herstellung metallischer Bauteile. Diese wurden bislang vor allem zur Fertigung von Prototypen eingesetzt. Seit jüngster Zeit finden die Verfahren auch in der Serienfertigung Anwendung. So werden additive Fertigungsverfahren beispielsweise zur Herstellung von Endoprothesen in der Medizintechnik, von Sekundärstrukturelementen im Flugzeugbau oder Brennstoffdüsen in der Triebwerksfertigung eingesetzt. Dieser Industrialisierungsprozess bringt neue Herausforderungen mit sich.

An der Fraunhofer-Einrichtung für Additive Produktionstechnologien (Fraunhofer IAPT) wird in der Abteilung „AM 4.0“ (Additive Manufacturing 4.0) an innovativen Lösungen zu Themenstellungen der Digitalisierung und Produktionsorganisation für eine datengetriebene additive Fertigung der Zukunft entwickelt und geforscht. Ziel ist die weitere Industrialisierung dieser Herstellverfahren durch eine automatisierte Auftragsabwicklung – von der Angebotserstellung über die Konstruktion und Fertigung bis zur Auslieferung im Sinne der Industrie 4.0.

Bedarf nach Lösungen zur PPS

Die PPS wird auch als Arbeitssteuerung bezeichnet und umfasst die organisatorische Planung, Steuerung und Überwachung der Produktionsabläufe unter Mengen-, Termin- und Kapazitätsaspekten [1]. Sie ist ein elementarer Bestandteil der Auftragsabwicklung und Kern eines jeden produzierenden Unternehmens [2]. Ein dynamisches Wettbewerbsumfeld und die Trends zu mehr kundenindividuellen Produkten sowie kürzeren Produktlebenszyklen stellen neue Herausforderungen an Produktionssysteme sowie die dazugehörige Arbeitsplanung und -steuerung [3;4].

Additive Fertigungsverfahren begegnen diesen Herausforderungen. Sie repräsentieren die „vierte industrielle Revolution“ wie kaum eine andere Fertigungstechnologie durch die annähernd direkte Herstellung von Bauteilen aus deren Geometriedaten [5]. Insbesondere für die Produktion kleiner Stückzahlen, die bei der Fertigung komplexer Produktionsprogramme auftreten, eignet sich der Einsatz additiver Herstellverfahren [6].

Komplexe Produktionsprogramme sind gekennzeichnet durch hohe geometrische Produktkomplexität, Variantenvielfalt und kurze Durchlaufzeiten. So werden additive Fertigungsverfahren bereits heute in der Serienfertigung eingesetzt, insbesondere in der Einzel- und Kleinserie. Dies erzeugt wiederum Bedarf nach neuen Lösungen zur PPS, die den Anforderungen der Industrie 4.0 gerecht werden und die Möglichkeiten der additiven Fertigung abdecken.

Methode zur integrierten PPS für die additive Teilefertigung

Im Folgenden wird die entwickelte Methode vorstellt. Aufgrund der industriellen Relevanz liegt dabei der Fokus auf der Fertigung metallischer Bauteile mittels des Selektiven Laserstrahlschmelzens (SLM). Dies ist ein pulverbettbasiertes Fertigungsverfahren, bei welchem ein Bauteil durch schichtweisen Pulverauftrag und selektive Belichtung durch Laserstrahlung aufgebaut wird. Im SLM-Verfahren lassen sich – wie auch bei anderen additiven Fertigungsverfahren – mehrere Bauteile simultan in einem „Baujob“ herstellen. Ein Baujob bezeichnet somit eine Sammlung von Bauteilen, die in einem Durchlauf der Generieranlage hergestellt werden.

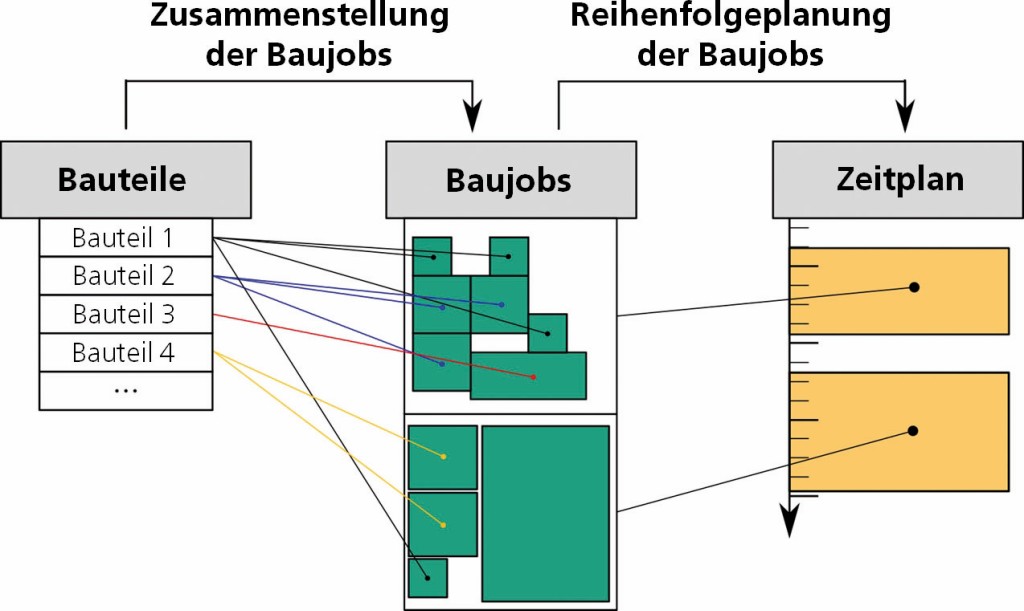

Die Methode zur PPS gliedert sich in zwei wesentliche Bestandteile: zum einen die Zusammenstellung der Baujobs und zum anderen die Reihenfolgeplanung ebendieser Baujobs, Bild 1.

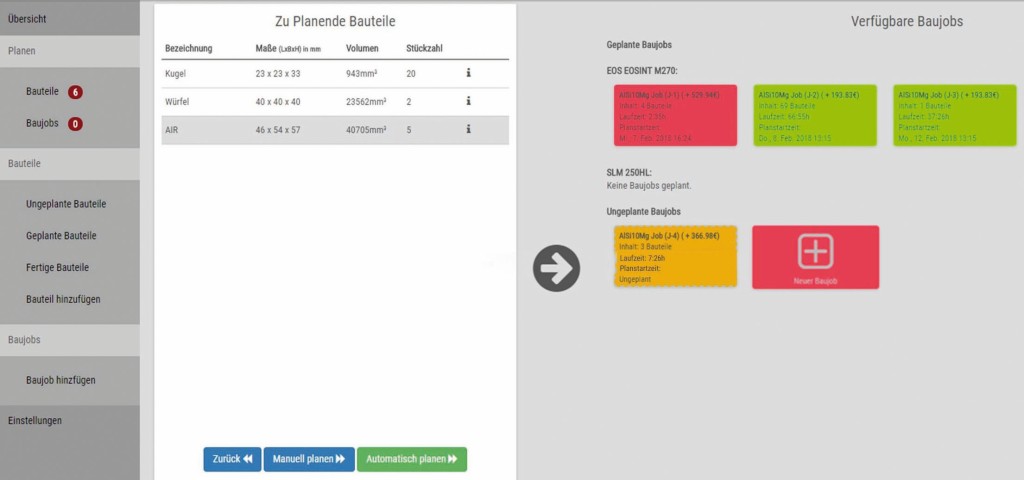

Für beide Teile wurden Algorithmen zur automatisierten Planung entwickelt. Das Ziel der automatisierten Produktionsplanung besteht darin, alle herzustellenden Bauteile möglichst kostengünstig und zugleich fristgerecht zu fertigen. Alternativ kann über die implementierte Webapplikation auch eine manuelle Planung oder eine Anpassung der durch das System vorgenommenen Planung vorgenommen werden, Bild 2.

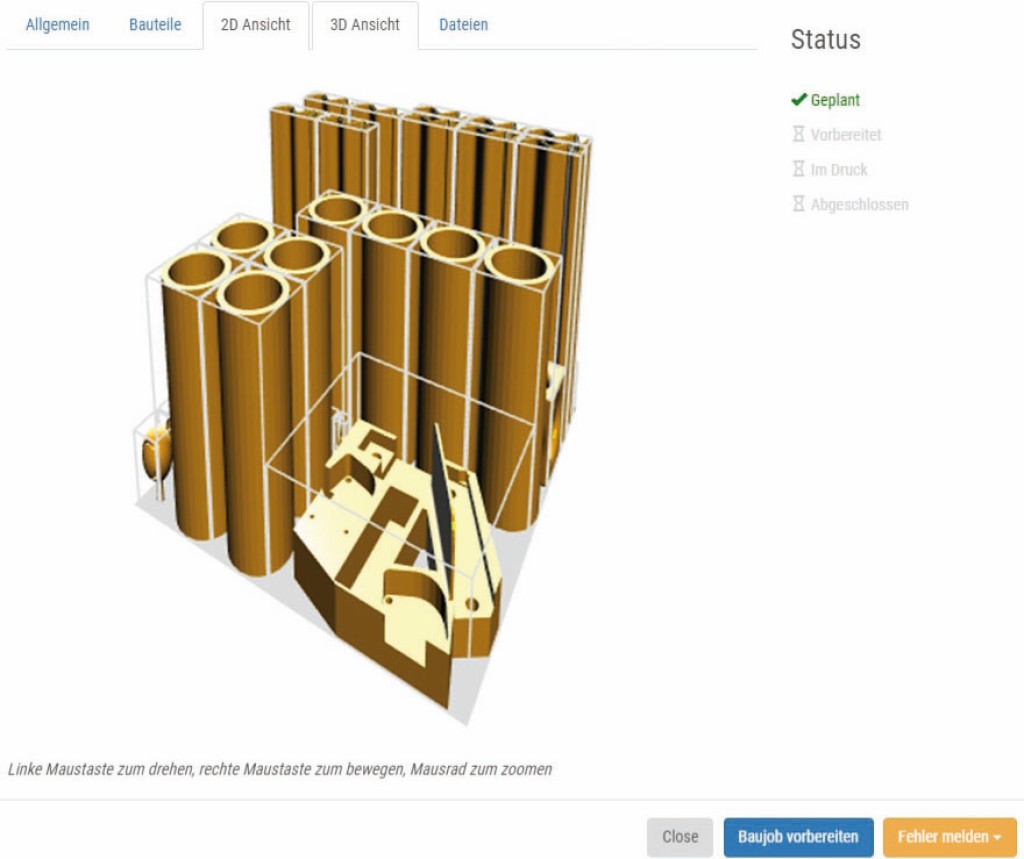

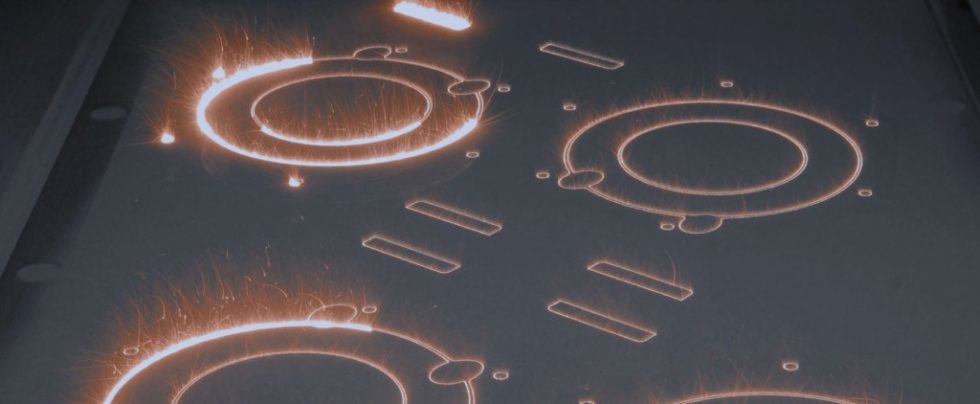

Die Zusammenstellung der Baujobs umfasst die Zuweisung der durch Fertigungsaufträge gegebenen Bauteile zu Baujobs sowie die Platzierung der Bauteile in den zu den Baujobs gehörenden Bauräumen. Die Baujob-Zusammenstellung ist ein Optimierungsproblem, welches sich grundsätzlich auf das „Bin-Packing“-Problem übertragen lässt. Dieses beschreibt die Aufgabe, Objekte verschiedener Größe so in Behälter einzuordnen, dass die Anzahl an benötigten Behältern möglichst gering ist. Für die Lösung des Bin-Packing-Problems existieren Heuristiken, welche in angepasster Form für die automatisierte Baujob-Zusammenstellung genutzt werden [7]. Bild 3 zeigt beispielhaft das Ergebnis eines geplanten Baujobs in der dreidimensionalen Ansicht über den Webbrowser.

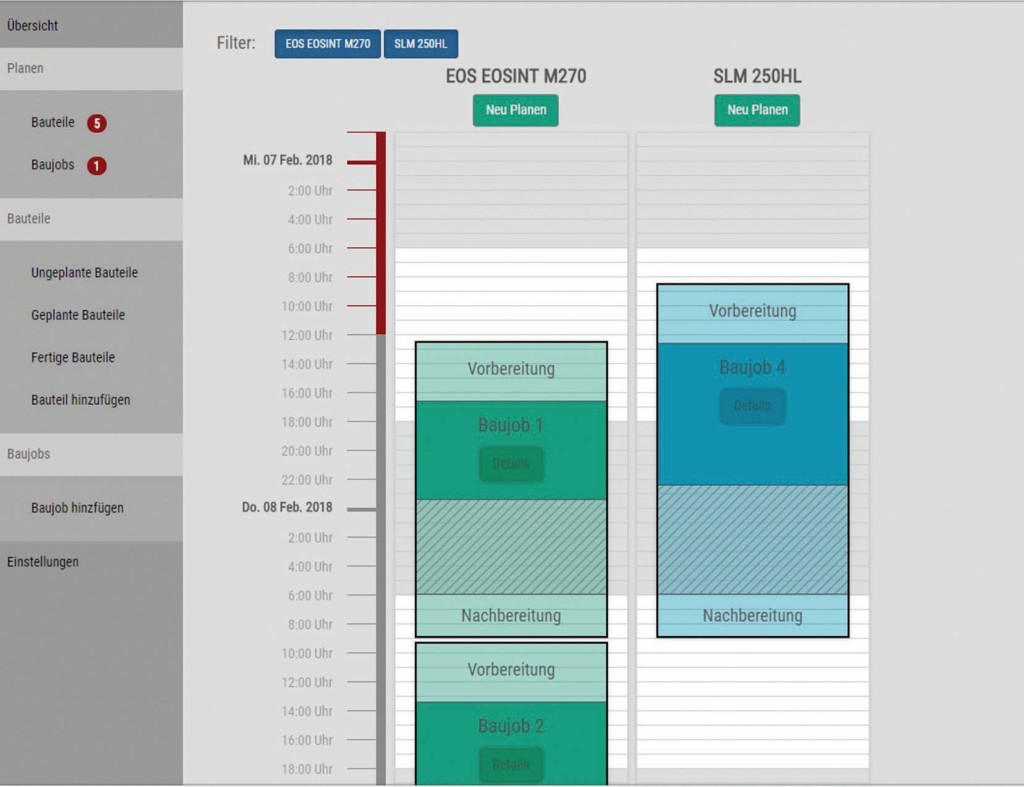

Die Reihenfolgeplanung umfasst die zeitliche Zuordnung der Baujobs, insbesondere die Festlegung von Start- und Fertigstellungsterminen. Wie bei der Zusammenstellung der Baujobs, ist auch in der Reihenfolgeplanung das vorrangige Ziel, die Gesamtfertigungszeit und damit die Kosten für alle herzustellenden Bauteile möglichst zu minimieren. Zur Berechnung der voraussichtlichen Fertigungszeit und Kosten eines Baujobs wird auf am Fraunhofer IAPT entwickelte Modelle zurückgegriffen [8;9].

Die automatisierte Planung sortiert die zu planenden Baujobs nach deren Bauzeit vor. Unter den Bedingungen, dass manuelle Rüstvorgänge nur in der Arbeitszeit der Werker möglich sind und alle Bauteile fristgerecht fertiggestellt werden müssen, werden die Baujobs anschließend zeitlich möglichst eng eingeplant. Bild 4 zeigt das Ergebnis einer Reihenfolgeplanung auszugsweise für zwei exemplarische Generieranlagen.

Implementierung und Evaluierung

Die Implementierung der beschriebenen Methode zur PPS findet als cloudbasierte Lösung statt. Die entwickelte Webapplikation folgt einer Client-Server-Architektur. Dabei fungiert der Webbrowser als Client. Der Server kommuniziert wiederum mit einer relationalen Datenbank. Die Datenbank speichert alle relevanten Informationen, die während der PPS anfallen oder als Planungsgrundlage notwendig sind. Die Umsetzung als Cloud-Dienst hat den Vorteil, dass kein separater Client installiert werden muss, und stellt darüber hinaus die Integration in eine durchgehend automatisierte Auftragsabwicklung sicher.

Die PPS wird anhand eines Beispielszenarios von acht unterschiedlichen Baujobs evaluiert. Es zeigt sich, dass die automatisierte Planung eine Abweichung in der Gesamtfertigungszeit von lediglich 7,5 % im Vergleich zur optimalen Planungslösung bietet. Die Ausführung der automatisierten Planung benötigt dabei nur einen Bruchteil der Rechenzeit – verglichen mit dem Auffinden der optimalen Planungslösung, welche aufgrund der Komplexität des Optimierungsproblems mit steigender Baujob-Anzahl nicht effizient berechenbar ist.

Fazit und Ausblick

Die entwickelte Webapplikation erlaubt eine schnelle und präzise PPS für die additive Fertigung. Hierbei konnten mit der Zusammenstellung der Baujobs sowie der Reihenfolgeplanung die wichtigsten Aspekte der PPS für die additive Teilefertigung erfolgreich automatisiert werden. Sämtliche Planungstätigkeiten können über den Webbrowser verfolgt und abgewickelt werden, Bild 5.

Die Evaluierung zeigt, dass sich durch Verwendung der Applikation die Wirtschaftlichkeit der Fertigung deutlich steigern lässt. Die Integration weiterer additiver Fertigungsverfahren sowie diverser Nachbearbeitungsverfahren bietet Raum für zukünftige Forschungsarbeiten.

Literatur:

[1] Wiendahl, H.-P.: Betriebsorganisation für Ingenieure. 8. Aufl. München: Carl Hanser Verlag, 2014.[2] Schuh, G.; Stich, V.: Produktionsplanung und -steuerung (Bd. 1: Grundlagen der PPS). 4. Aufl. Berlin: Springer-Verlag, 2012.[3] Schuh, G.; Prote, J.-P.; Luckert, M.; Hünnekes, P.: Automatisierung in der Arbeitsplanung. ZWF 112 (2017), Nr. 12, S. 827–830.[4] Meissner, H.; Aurich, J. C.: Arbeitsplanung für cyber-physische Produktionssysteme. Wie [3], S. 899–901.[5] Klemp, E.; Pottebaum, J.: Additive Fertigungsverfahren im Kontext von Industrie 4.0. In: Vogel-Heuser, B.; Bauernhansl, T.; ten Hompel, M. (Hrsg.): Handbuch Industrie 4.0 (Bd. 3: Logistik). Berlin: Springer-Verlag, 2017, S. 311–331.[6] Emmelmann, C.; Möhrle, M.; u.a.: Bionic Smart Factory 4.0 – Konzept einer Fabrik zur additiven Fertigung komplexer Produktionsprogramme. Industrie 4.0 Management (2017), Nr. 4, S. 38–42.[7] Meyerhenke, H.; Glantz, R.: Algorithmische Methoden für schwere Optimierungsprobleme. Vorlesungsskript, Karlsruher Institut für Technologie (KIT), 2017.[8] Rudolph, J.-P.; Emmelmann, C.: A Cloud-based Platform for Automated Order Processing in Additive Manufacturing. Proceedings of the 50th CIRP Conference on Manufacturing Systems – Procedia CIRP 63 (2017), S. 412–417.[9] Rudolph, J.-P.; Emmelmann, C.: Self-learning Calculation for Selective Laser Melting. Proceedings of the 11th CIRP Conference on Intelligent Computation in Manufacturing Engineering – Procedia CIRP 67 (2018), S. 185–190.

Prof. Dr.-Ing. Claus Emmelmann, Jahrgang 1959, studierte Maschinenbau an der Universität Hannover und promovierte am dortigen Institut für Fertigungstechnik und Werkzeugmaschinen (IFW). Seit 2001 ist er Leiter des Instituts für Laser- und Anlagensystemtechnik der Technischen Universität Hamburg-Harburg sowie Leiter der Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT (ehemals LZN Laser Zentrum Nord) in Hamburg. // Jan-Peer Rudolph, M. Sc., Jahrgang 1990, studierte Informatik am Hasso-Plattner-Institut der Universität Potsdam. Seit Januar 2018 ist er Leiter der Abteilung AM 4.0 am Fraunhofer IAPT, an dem er seit 2015 als wissenschaftlicher Mitarbeiter tätig ist. // Felix Güntzer, M. Sc., Jahrgang 1991, hat Informatik an der Hochschule Trier studiert. Seit September 2017 ist er als wissenschaftlicher Mitarbeiter am Fraunhofer IAPT in der Gruppe Digital Production in der Abteilung AM 4.0 tätig.