Prozessstabiles Laserauftragschweißen mit Kohärenztomografie

Prozessstabilität und -kontrolle sind beim Laserauftragschweißen von großer Bedeutung. Daher sind maschinenintegrierte Überwachungssysteme gefragt, die die Prozesse an Ort und Stelle prüfen und Korrekturen veranlassen können.

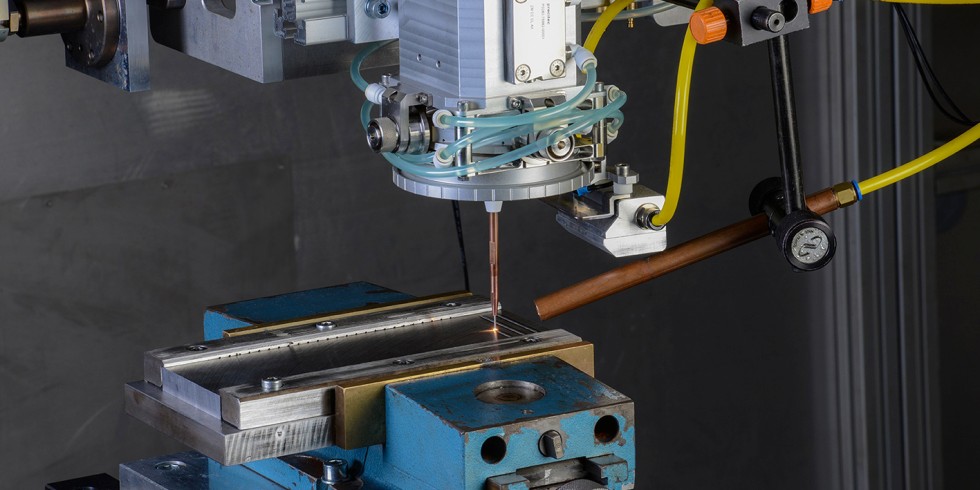

Auftragseinheit für den "3D-Druck": Durch die Integration eines hochpräzisen optischen Messsystems im Laserstrahlengang kann die Raupengeometrie charakterisiert werden. Dies soll schlussendlich die Unabhängigkeit des automatisierten Prozesses von Bediener und verwendetem Werkstoff möglich machen.

Foto: Fraunhofer IPT

Auf Störungen und Abweichungen muss beim Laserauftragschweißen idealerweise sofort und ohne Verzögerung reagiert werden, um Prozessabbrüche zu verhindern. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen hat mit Partnern aus Industrie und Forschung das bildgebende Verfahren der optischen Kohärenztomografie (OCT) in einen koaxialen Prozess zum Laserauftragschweißen von Draht integriert. Die OCT kann den Schweißvorgang nicht nur aufzeichnen, sondern die Qualität im laufenden Prozess kontrollieren und so Ausschuss reduzieren. Das Verfahren „LMD-w“ soll damit in Zukunft als vollwertiges 3D-Druckverfahren genutzt werden können.

Was zeichnet das Wire-based Laser Metal Deposition aus?

Das Laserauftragschweißen von Draht (Wire-based Laser Metal Deposition, kurz: LMD-w) ist ein additives Fertigungsverfahren, bei dem ein Metalldraht als Zusatzwerkstoff mithilfe eines Lasers in Schweißraupen auf einem Werkstück aufgeschweißt wird. Mehrere dieser Schweißraupen nebeneinander ergeben eine Schicht, mehrere Schichten aufeinander ein Bauteil. Da beim LMD-w nur dort Werkstoff aufgetragen wird, wo er gebraucht wird, zählt es zu den ressourcenschonenden Verfahren. Die aufwendige Prozessentwicklung und die geringe Prozessstabilität verhinderten jedoch bisher einen breiteren industriellen Einsatz, der über spezielle Reparaturverfahren oder das Aufbringen von Verschleißschutzschichten hinausgeht.

Wie die OTC zur Stabilität des Prozesses beitragen kann

Ziel des Projekts „TopCladd – Adaptive Laser Cladding for Precise Metal Coating Based on Inline Topography Characterization“ ist es, eine maschinenintegrierte Prozessüberwachung mit einer adaptiven Steuereinheit für die Qualitätsprüfung zu entwickeln. Die Forscher nutzen im Projekt kurzkohärente Interferometrie, um ein präzises optisches Messsystem zu realisieren, mit dem sich die Topografie der Schweißraupe untersuchen lässt. Um das Messsystem in den Prozess des Laserauftragschweißens zu integrieren, wird ein neuer Schweißkopf entworfen und das bestehende Drahtvorschubsystem angepasst. Das für vier Jahre vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Projekt TopCladd hat (neben der Unterstützung durch das Fraunhofer-Institut) äußerst kompetente industrielle Projektpartner:

- Deltatec S.A., Ans, Belgien,

- Dinse GmbH, Hamburg,

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen,

- Laserco S.A., Charleroi, Belgien,

- Precitec GmbH & Co. KG, Gaggenau,

- Quada V+F Laserschweißdraht GmbH, Hemer.

Erstmals wird dabei ein koaxiales LMD-w-System mit einem OCT-System versehen. Die OCT, die ihren Ursprung in der Augenheilkunde hat, ist ein erprobtes Messverfahren zur berührungslosen und hochaufgelösten Darstellung tomografischer Schnittbilder. Das System ist koaxial in den Bearbeitungskopf des Lasers integriert. Beide nutzen dabei eine gemeinsame Optik, interferieren aber aufgrund ihrer unterschiedlichen Wellenlängen nicht. Die Koaxialität des Bearbeitungs- und Messlichts wird durch die Verwendung eines Axikons – einer kegelförmigen Linse – sowie einiger prismenförmiger Optiken gewährleistet. Dieses optische Design ermöglicht es, dass der Messlaser die aufgetragene Schweißnaht um den zentral verlaufenden Metalldraht herum kreisförmig abtasten kann. So gelingt eine multi-direktionale Messung, unabhängig von der Bewegungsrichtung des Schweißkopfes. Auf diese Weise kann das gesamte Werkstück vermessen werden, ohne dass der Draht das Messlicht blockiert.

Wirtschaftliches Potential verschleißresistenter Oberflächen erschließen

Was ist der Hintergrund aus ökonomischer und ökologischer Sicht? Jedes Jahr werden in Europa zwischen 1,3 Prozent und 1,6 Prozent des Bruttoinlandproduktes durch Verschleiß vernichtet. Das waren für das Jahr 2015 gerechnet zwischen 186 und 243 Milliarden Euro. Die mittels Laser aufgetragenen Verschleißschutzschichten können einen großen Beitrag leisten, die Oberflächen technischer Produkte zu verbessern und so den Verschleiß zu minimieren. Meist ist sogar eine Reparatur möglich. Lassen sich Funktionsflächen wiederherstellen, so können Ressourcen, Kosten und Energie eingespart werden.

Beim Laserauftragschweißen kann der Zusatzwerkstoff pulverförmig oder drahtförmig vorliegen. Im Vergleich zum Pulverauftrag gibt es beim Auftrag mittels Metalldraht diverse Vorteile – wie die effizientere Werkstoffnutzung, der geringere Preis und die erleichterten Nachbearbeitungsschritte. Des Weiteren existiert eine mechanische Verbindung zwischen dem Beschichtungskopf und dem Werkstück. Daher wird die Prozessstabilität nicht nur vom Gleichgewicht der Energie und Massen, sondern auch vom Gleichgewicht der Kräfte beeinflusst. Aus diesem Grund stellt das drahtbasierte Laserauftragsschweißen eine höhere Anforderung an die Überwachung und Kontrolle.

Adaptives Laserauftragschweißen mittels Inline-Charakterisierung der Topografie

Um eine ausreichende Prozessstabilität zu gewährleisten, ist der Laserspot bisher oft überdimensioniert, wodurch die Wärmeeinflusszone unnötig vergrößert wird. Das Ziel des Vorhabens ist daher die Etablierung einer maschinenintegrierten Prozessüberwachung mit adaptiver Steuereinheit und Qualitätsprüfung auf Basis realer Prozessergebnisse.

Die Qualität beim Laserauftragschweißen hängt vor allem von der Oberfläche der Schweißnaht ab: je welliger, desto geringer die Bauteilqualität. Um den Prozess stabiler zu machen und eine qualitativ hochwertige Schweißnaht zu fertigen, müssen die Prozessschritte einzeln aufgenommen werden. Qualitativ mangelhafte Schweißnähte können dann nachträglich ausgebessert und der Schweißprozess für zukünftige Fertigungen angepasst werden. Die OCT ist in der Lage, die Oberfläche der Schweißnaht im Phasenübergang von fest zu flüssig zu überprüfen und damit die Ausprägung der finalen Schweißraupengeometrie zu bestimmen. Anhand der gewonnenen Daten lässt sich der Laserprozess gegebenenfalls auch in der benachbarten oder darüberliegenden Schweißraupe anpassen.

Die anfallenden Prozessdaten sollen anschließend analysiert und für die Simulation genutzt werden, um so die Steuereinheit zu optimieren und adaptiv auszulegen. Damit das neue System ausgiebig getestet werden kann, wird im Projekt ein Demonstrator gefertigt.

Die Forscher versprechen sich als Resultat, den Prozess des drahtbasierten Laserauftragschweißens durch die Automatisierung unabhängig vom Bediener – sowie vom im Draht verwendeten Zusatzwerkstoff – zu stabilisieren. Denn dank des zu entwickelnden Prozessmodells für eine datenunterstützte Regelung werden die Laserprozesse letztlich robuster. Eine Vielzahl neuer Anwendungsfelder kann erschlossen werden.

Das könnte Sie auch interessieren:

Technologiesprung durch grüne Laserstrahlung

Durchbruch: Roboter druckt funktionale Strukturen auf Bauteile

Wie die EMS-Branche von der additiven Fertigung profitiert